鋁負重輪的設計與工藝研制

?

鋁負重輪的設計與工藝研制

較多,是減重的主要考慮對象。本文對新155車鋁制負重輪的可靠性進行技術分析,并提出設計方案。

1 負重輪的材料

新155車負重輪采用超硬鋁合金材料LC4-GBn2323-1984,熱處理狀態(tài),淬火時效,模鍛,其性能參數如下:縱向,抗拉強度為5.4 MPa,屈服強度為4.5 MPa,伸長率為6.0%;橫向,抗拉強度為4.6 MPa,伸長率為4.0%;高向,抗拉強度為4.2 MPa,伸長率為2.0%,硬度為140 HBW。

2 負重輪橡膠輪緣應力溫升有限元計算

2.1 計算參數

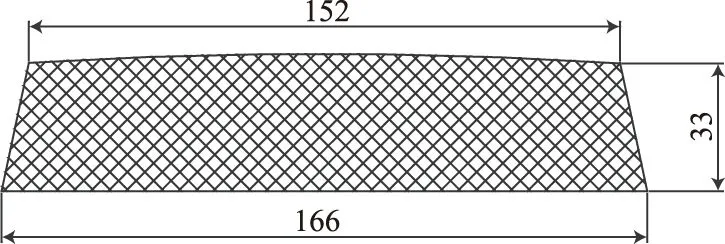

新155車負重輪輪緣結構參數如圖1所示。車的質量分別為40和42 t,車速分別為40或60 km/h。對負重輪橡膠輪緣的應力和溫升情況按3種條件動載(過載系數分別為1.2、1.33和7)、4種橡膠輪緣厚度參數(分別為33、35、38和41 mm),進行了16次有限元計算。計算中,橡膠的門尼常數為0.620 7 MPa,橡膠的密度為1 300 kg/m3,泊松比為0.499 7,彈性模量為4.956 6 MPa[1]。履帶板不作計算對象,只作邊界條件,便于生成接觸單元,其彈性模量為21 MPa,泊松比為0.3,密度為7 800 kg/m3。接觸單元的參數需要根據計算是否收斂隨時進行修正。

圖1 負重輪橡膠輪緣截面尺寸參數

2.2 計算軟件

ANSYS軟件程序具有較強的前處理和后處理功能,可以進行結構分析、熱分析、非線形瞬時態(tài)動力分析和流體動力學分析等。本計算涉及到的結構分析中,可以進行線形和非線形結構靜力分析、線形和非線形結構動力分析,以及線形和非線形屈曲分析等,適合于負重輪橡膠輪緣的有限元計算。

對于輪緣有限元計算中涉及的幾何、材料和邊界(接觸)非線形,ANSYS軟件提供了很方便的數據庫,如幾何非線形包括大變形、大應變、應力強化與旋轉軟化等;非線形材料包括速率無關塑性材料、速率相關塑性材料、蠕變材料和非線形彈性材料等。

2.3 橡膠輪緣有限元計算特點和單元選用

掛膠負重輪在履帶上滾動的有限元計算涉及到材料、幾何何邊界(接觸)三重非線形,是一個集靜力、動力和熱負荷于一身的復雜力學問題。

根據負重輪輪緣橡膠特性及ANSYS提供的單元特性,本計算采用Mooney-Rivlin模型,選用HYPER58超彈性材料單元進行三維有限元分析,計算負重輪輪緣的u-p混合場。

對于幾何非線性問題,ANSYS軟件提供了結構大變形(大變形小應變和大變形大應變)、應力剛化和旋轉軟化等3種幾何非線性。由于負重輪輪緣幾何非線性主要表現(xiàn)為結構大變形,因此,采用結構大變形方法計算。

根據負重輪輪緣與履帶間有摩擦和滑移現(xiàn)象,對于邊界(接觸)非線性,采用ANSYS軟件提供的三維接觸單元CONTAC49進行計算。

2.4 計算模型

2.4.1 模型建立

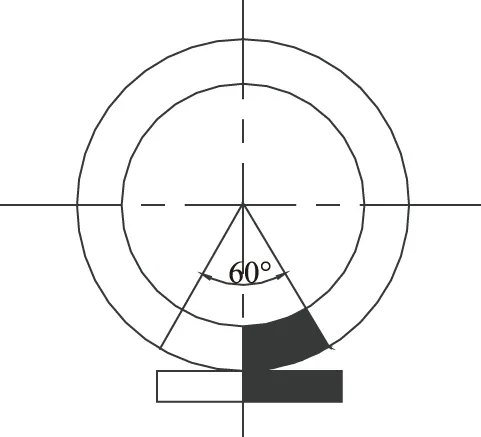

圖2 負重輪與履帶板的接觸

當負重輪在履帶上滾動時,其橡膠輪緣除受車體靜載荷作用外,還受車體動載荷、履帶板間距沖擊和旋轉離心力的作用。由于履帶板與履帶板連接處的間隙尺寸較小,由此產生的沖擊也較小,在計算中可以忽略。這樣,負重輪在履帶板上的滾動就可以簡化為負重輪在連續(xù)板上的滾動,而其橡膠輪緣內部應力也主要來自靜載、動載和離心力,并出現(xiàn)在負重輪與履帶板相互擠壓的區(qū)域,即接觸區(qū)。負重輪橡膠輪緣的主要應力區(qū)域可以認為是集中在過軸線垂直線兩側各30°的范圍內(見圖2),而且左右兩側的應力相等,因此,負重輪橡膠輪緣的模型只需取圖2中黑色部分的三維模型即可。

新155車的履帶板面掛膠,表面粘結3 mm厚的橡膠墊層,墊層下為81 mm鋼質板體。由于在有限元計算中,當實體單元的各邊之差很大時,則剛度矩陣出現(xiàn)病態(tài),難于收斂或不收斂;因此,幾何模型中不考慮墊層,而在涉及到接觸面時,通過輸入接觸參數的改變來考慮墊層的影響,這樣,既不會使計算復雜化,又不會忽略墊層的影響。

2.4.2 邊界條件

對于模型的邊界條件,可以通過其在車體上的安裝和運動來簡化。負重輪彈性連接在車體上,由于地面的不平而產生振動,因此力學模型可簡化如下:1)認為負重輪鋁圈剛性不變形,這樣橡膠輪緣模型的內側粘結面可采用固定約束;2)由于輪緣30°外的區(qū)域變形很小,所以模型一端的30°傾斜截面可采用固定約束,而另一端垂直截面也采用固定約束,但應釋放垂直方向和寬度方向的自由度;3)履帶板下面通過施加向上的面載荷,使輪緣所受力值為靜載、動載和離心力之和。

2.4.3 網格劃分

幾何模型的網格劃分應注意:1)輪緣和履帶板接觸區(qū)域單元網格劃分都要細;2)為便于生成接觸單元,輪緣上的單元節(jié)點要與接觸的履帶板單元表面有可預測的接觸關系。

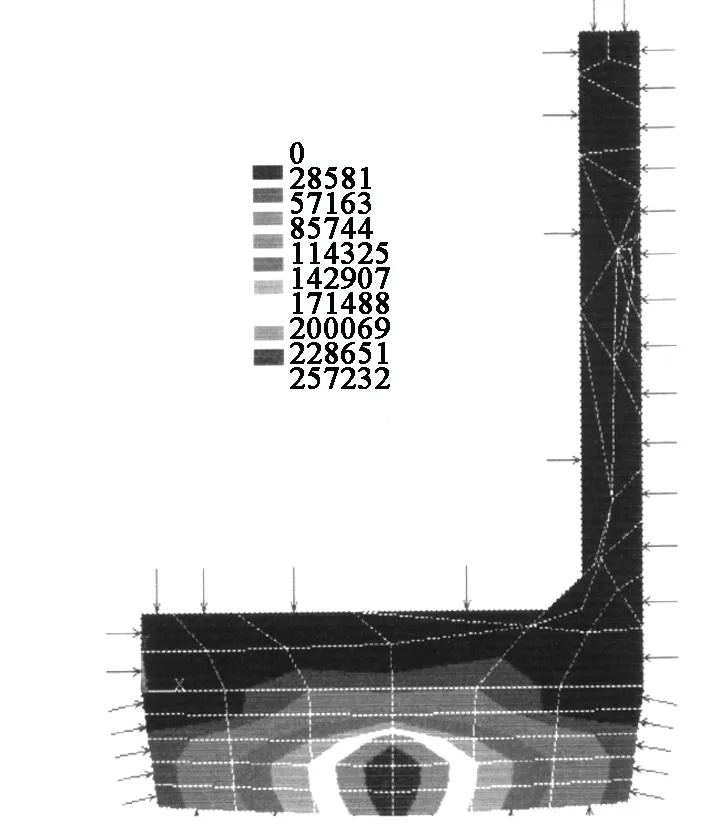

圖3 負重輪力學模型的 網絡劃分及約束

建立負重輪輪緣在履帶板上滾動的模型如圖3所示。在圖3中,垂直向上方向為Y正向,沿輪緣寬度接近讀者的方向,沿輪緣圓周切線接近讀者的方向為正方向。淺色實體為輪緣模型,深色實體為履帶板模型,輪緣底胎面的點與履帶板面上的點生成接觸單元,箭頭為加載方向,節(jié)點上花表示約束,若在節(jié)點的某方向上有1個約束即在該節(jié)點方向上畫有1朵花,有3個約束就畫3朵花。

對于輪緣溫升計算,ANSYS軟件只提供了二維計算功能,其熱學模型選擇輪緣Z向截面,如圖4所示。網格劃分基本與應力模型相同,但必須有應力計算的結果,然后把應力值加載到相應的節(jié)點上。圖4中所示不同色彩即表示在節(jié)點上施加不同的應力,并呈現(xiàn)與色彩相對應的應力分布狀況。考慮到負重輪鋼圈和空氣的散熱效應,在熱學模型中必須按實際做出鋼圈模型,如圖4中“┘”型的實體模型。整個模型與空氣散熱的邊界如圖4箭頭所示。

圖4 負重輪熱學模型及約束

2.4.4 計算流程框圖

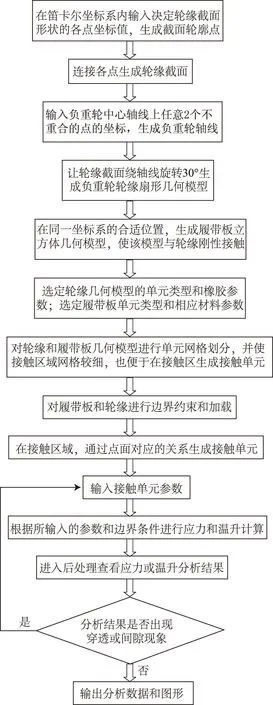

對負重輪輪緣的力學模型進行分析,確定輪緣有限元分析的方法和單元,然后利用ANSYS軟件的前處理功能進行建模、生成單元、約束邊界和載荷等,按如圖5所示流程進行處理。

圖5 負重輪橡膠輪緣有限元計算流程圖

溫升計算與應力計算有很多相似之處,不同之處在于:首先完成應力計算,進而把應力計算結果數據加載到相應單元節(jié)點上; 其次輸入鋁圈的傳熱參數、空氣散熱邊界參數、環(huán)境溫度和橡膠熱導率等數值;最后進行溫升計算。

2.4.5 計算內容和結果

為計算橡膠輪緣在各種情況下的應力和溫升情況,應按要求進行如下計算內容:1)計算正常行駛工況,即行駛在平坦砂石路面上,車速為40 km/h,車的質量分別為40和42 t,當動載系數為1.33時,輪緣的最大應力和最高溫度;2)計算負重輪沖擊過載工況,即7倍過載系數,車的質量為40 t時的最大應力,對負重輪橡膠的強度進行校核;3)計算高速行駛時負重輪工況,即車速為60 km/h,動載系數為1.2,車的質量為40 t時的最高溫度。計算結果見表1。

表1 計算結果

3 工藝加工

3.1 工藝鍛造

目前,我國155車的輪幅采用鍛造工藝制造,即以鑄圓錠坯或擠壓錠坯為坯料,經熱鍛、熱處理、機械加工、表面處理與檢驗合格后成為成品輪幅。同一規(guī)格的鍛造鋁合金輪幅的力學性能比鑄造輪幅的高18%以上。

3.2 機械加工

由于輪幅的毛坯為鍛造,在毛坯圖樣的設計時,考慮到成本的需要,尺寸控制較嚴,因而造成鍛造成型后加工比較困難;同時,鋁制品件在加工過程中,產生的熱變形大;因此,將加工分為粗加工和精加工。在粗加工和精加工之間留有一定的時間冷卻,以防止變形。在粗加工過程中,只給精加工留2 mm的加工量。

3.3 掛膠工藝

在原圖樣設計時,內圈支承筋與輪幅的外端面齊平,但在設計掛膠模具時,需要有定位基準面; 因此,將該筋往里移動15 mm,留一個φ540 mm臺階作為模具定位基準。

4 結果分析

4.1 有限元計算結果分析

4.1.1 正常工況

將表1所示應力有限元分析結果繪成如圖6所示曲線。由圖6可知,負重輪橡膠輪緣的最大壓應力隨厚度的增大而減小,隨載荷的增大而增大。按線形擬合,質量為40 t時的最大壓應力擬合曲線為Y=3.527 5-0.036 83X,質量為42 t時的最大壓應力擬合曲線為Y=3.634 9-0.037 9X。擬合曲線與原曲線的相關系數分別達到99.866%和100%,所以,最大壓應力隨厚度變化的關系可以認為是線性關系。另外,當載荷增大時,2條擬合曲線的斜率近似相等,說明載荷不會改變這種線形關系,只是使該曲線向上或向下平移。

圖6 正常工況下最大壓應力隨厚度變化曲線

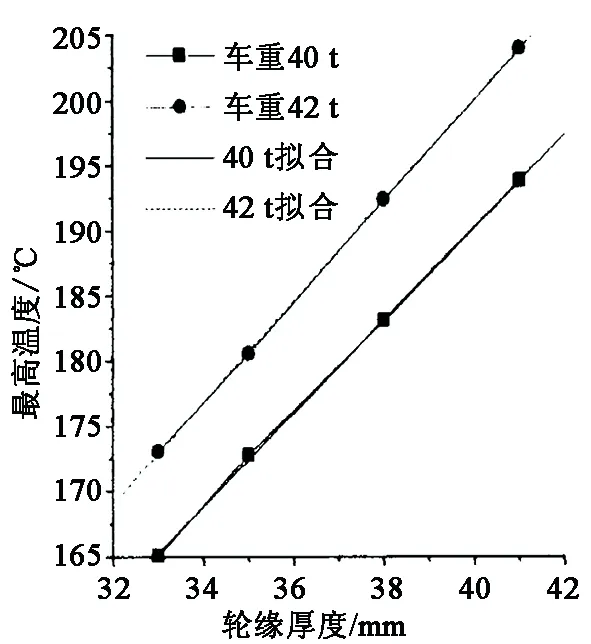

將表1中溫升有限元計算結果繪成如圖7所示曲線。由圖7可知,輪緣最高溫度隨厚度的增大而提高,隨載荷的增大也相應提高。按線形擬合方法,質量為40 t時的擬合曲線為Y=47.501+3.570 38X,質量為42 t時的擬合曲線為Y=44.917+3.880 23X,擬合曲線與原曲線的相關系數分別達到99.978%和99.996%;因此,輪緣最高溫度隨厚度變化的關系可以認為是線性變化關系。2條擬合曲線的斜率近似相等,說明載荷的變化不會改變這種關系,只是把曲線向上或向下平移。

圖7 正常工況下最高溫度隨厚度變化曲線

4.1.2 沖擊過載工況

此時,負重輪橡膠輪緣將出現(xiàn)強度損壞,所以應采用 Mises強度理論計算結果對其進行評價。由表1可見,厚度的小范圍調整對沖擊應力的改變沒有太大的影響,最大應力為10.4 MPa,遠小于橡膠的拉伸強度19 MPa。另外,由圖6和圖7可知, 此時的最大應力點出現(xiàn)在接觸區(qū)與鋁輪圈粘結的邊緣,這主要是由沖擊引起的大變形而導致的應力,而其他位置的應力值<4 MPa。由于沖擊載荷是瞬時載荷,出現(xiàn)的概率小,因此它對橡膠的損壞不起決定作用,所以即使是較大的瞬時應力也不會對橡膠產生太大的損壞。

4.1.3 高速行駛工況

從表1的計算結果可知,最大應力隨厚度的變化沒有太大改變,而且應力值較小,而溫度值的變化較明顯。特別是當輪緣厚度為41 mm時,最高溫度達到237.866 ℃,遠遠超過了規(guī)定的220 ℃上限[2];因此,當履帶車輛在高速行駛時,輪緣較厚的負重輪行駛里程較短。

4.2 與三代坦克負重輪橡膠輪緣的比較

我國三代坦克負重輪也采用掛膠鋁輪,載荷達到50 t,負重輪厚度為51 mm,其最大應力為1.939 7 MPa,最高溫度為237.749 ℃。在同樣工況下,新155車負重輪橡膠輪緣的最大應力為2.317 3 MPa,最高溫度為165.081 ℃。由此可見,新155車負重輪橡膠輪緣的厚度偏薄。

4.3 與俄羅斯教材負重輪允許溫升的對比

在《履帶車輛的設計與計算》一書中指出,負重輪橡膠輪緣的厚度為0.035~0.055 mm。減小厚度會增加它的剛度和對軸承的動載荷,而增加厚度會提高它的發(fā)熱量;所以,應通過發(fā)熱計算確定厚度值。在發(fā)熱計算中,當負重輪沿履帶的金屬滾道滾動時,其允許溫度<190 ℃;當負重輪沿履帶的掛膠滾道滾動時,其允許發(fā)熱溫度為200~220 ℃。

4.4 利用美軍設計規(guī)范分析

美軍在負重輪輪胎的設計方面確立了如下3個重要的設計要求。

1)胎寬應≤7 in(177.8 mm)。如果要求采用更寬的輪胎,則應使用雙胎來代替單胎。這樣,可減少由于橡膠的極度不均而在底座上產生的橫向剪切力。

2)在可能的范圍內,輪胎直徑越大越好。因為相同寬度的輪胎,其承載能力大致隨輪胎外徑的2.25次方而變,這主要考慮額定負荷下輪胎內部所產生的熱量。

3)輪胎厚度應限制在一定的數值范圍內,才可以避免輪胎因過熱而出現(xiàn)爆裂的危險。目前,中型和重型坦克的橡膠厚度是13/8 in,而輕型坦克是43/42 in。

5 結語

在實際使用中,履帶車輛經常越野行駛,車速很難達到60 km/h,而越野路況的動載荷較大;因此,綜合考慮應力和溫度的計算結果,結合履帶車輛行駛的路況,參照國內外車輛負重輪設計參數,新155車負重輪橡膠的厚度可設計為38 mm。在這種厚度下,正常行駛的最大壓應力為2.119 9 MPa,最高溫度為183.087 ℃,沖擊載荷下的應力為10.3 MPa,高速載荷下的最高溫度為226.463 ℃,略高出規(guī)定上限。由于履帶車輛高速行駛的工況少,而越野行駛的動載荷較大,因此,此厚度較為合理。

經過設計與工藝研制改進后,工廠在我國155車的初樣車上進行了投產,生產了100片負重輪片。在國內155車的行駛試驗中,負重輪持續(xù)行駛了8 000多km,橡膠使用情況正常,沒有出現(xiàn)損壞,實現(xiàn)了負重輪的壽命6 000 km的戰(zhàn)地指標。說明了我國155車的鋁制負重輪的設計、工藝生產過程是成功的。

[1] 李壯云.中國機械設計大典[M].南昌:江西科學出版社,2002.

[2] 王書鎮(zhèn).高速履帶車輛行駛系[M].北京:北京工業(yè)出版社,1998.

責任編輯 馬彤

李科鋒,渠育杰,孔令晶

(哈爾濱第一機械集團有限公司,黑龍江 哈爾濱 150056)

以車輛減重為出發(fā)點,就新155車負重輪的改進進行了技術分析。應用ANSYS軟件,對鋁制負重輪橡膠輪緣應力、溫升進行有限元分析計算,并與國內外同類產品進行對比,完成最終的優(yōu)化設計。在此基礎上進行了工藝加工和行駛試驗,結果表明,我國155車的鋁制負重輪的設計和工藝生產過程是成功的。

減重;負重輪;有限元;應力;優(yōu)化設計

Design and Process Development for Aluminum Road Wheel

LI Kefeng, QU Yujie, KONG Lingjing

(Harbin First Machinery Group Co., Ltd., Harbin 150056, China)

In order to reduce the weight of the vehicle, improving the road wheel of new 155mm SPGH has been analyzed. The rubber rim stress and temperature rising of aluminum road wheel is calculated by the finite element analysis with ANSYS software and the optimal design has been finished finally after comparing with the same product at home and abroad. The process production and running test has been accomplished on this basis. The results show that the design and process production of aluminum road wheel for 155mm SPGH is successful.

reducing weight, road wheel, finite element, stress, optimal design

李科鋒(1973-),男,高級工程師,主要從事熱成型技術等方面的研究。

2016-04-18

TJ 81+0.2

B