旋轉煤粉分離器動葉結構數值優化研究

閆順林, 王皓軒, 韓 韋, 劉 洋, 張永昇

(華北電力大學 能源動力與機械工程學院,河北保定071003)

?

旋轉煤粉分離器動葉結構數值優化研究

閆順林, 王皓軒, 韓韋, 劉洋, 張永昇

(華北電力大學 能源動力與機械工程學院,河北保定071003)

為解決旋轉煤粉分離器綜合分離效率低、出口粉煤細度無法滿足無煙煤的燃燒要求等問題,提出了改造分離器動葉結構的方案,在直葉片基礎上改造成彎扭葉片,并對旋轉分離器進行數值建模,研究內部流場。通過對分離器多結構參數改造前后的數值模擬結果的對比分析,確定了新型葉片的最佳結構參數,結果表明:最佳結構參數下的新型分離器綜合分離效率提升了24.25%,出口煤粉細度降低了41.4%,性能提升顯著,說明該新型旋轉煤粉分離器具有明顯的高效性。

旋轉煤粉分離器;綜合分離效率;煤粉細度;動葉結構; 數值模擬

0 引言

旋轉煤粉分離器作為制粉系統中的重要輔助設備,有些問題仍在存在,例如其綜合分離效率較低、出口粉煤細度可優化空間較大等[1-3]。目前,針對旋轉煤粉分離器的研究主要集中在內部結構改造及運行優化上,研究人員試圖通過改變靜葉及動葉結構,使分離器內部流場得到改善、降低內部阻力、減小阻力損失、提高磨煤機出力。本文通過改變分離器動葉結構及安裝方式來優化分離器的工作性能[4],采用數值模擬技術對旋轉式分離器建模,研究內部流場,分析旋轉煤粉分離器的動葉彎扭角度和安裝角度之間的變化關系,這對改造和優化旋轉煤粉分離器的動葉結構,都有著十分重要的意義[3]140。

1 旋轉煤粉分離器的結構

如圖1所示,旋轉煤粉分離器由靜葉、旋轉動葉及驅動調節機構等構成,外層為靜葉,起導流作用,內層為旋轉動葉。風粉混合物在進入兩個動葉間時,由于旋轉動葉的影響,其切向速度不斷增大,煤粉顆粒所受離心力也隨之增大,當其所受氣流曳引力小于葉片產生的離心力時,煤粉將從風粉氣流中脫離,在自身重力的作用下落至回粉錐。旋轉煤粉分離器具有煤粉細度調節響應速度快、煤粉細度調節范圍大等優點[5],因此被普遍應用于現代電廠中。

圖1 旋轉式煤粉分離器工作原理圖

2 彎扭葉片結構設計

彎扭葉片在直葉片基礎之上,考慮了葉片厚度,并將固定截面改進成變截面,同時借鑒了汽輪機彎扭葉片的設計思想[6],將葉片進行彎曲和扭轉變形。彎扭葉片的進氣邊為直邊設計,與靜葉出氣邊保持平行,有助于減少沖擊損失;彎扭變形后的葉面附面層將會徑向遷移,徑向的壓力梯度減小,使葉片出氣邊低能流體減少,有利于降低氣流損失;彎扭動葉迎風面積加大,增大了葉片在轉動過程中對風粉氣流切向速度的加速作用,增強了對大顆粒煤粉的篩選能力,并且增大了顆粒與煤粉的撞擊幾率,分離器性能有所提升。

2.1彎扭葉片形成過程

彎扭葉片形成過程較為復雜,其過程可分為彎曲變形和扭轉變形2個步驟[7-9]:

(1)如圖2中彎曲葉片所示,在直葉片基礎上,將葉片做變截面處理后,以E-E′為折轉軸,A-B邊和C-D邊向中間靠攏,將葉片彎折一定角度,保持A-B和C-D邊平行,使∠AE′C=∠BED=ξ,形成彎曲葉片。

圖2 葉片改進過程圖

(2)保持動葉進氣邊A-B和靜葉出氣邊為直邊并且保持平行,對彎曲葉片進行扭轉變形,形成彎扭葉片。

2.2葉片參數選擇

與直葉片旋轉煤粉分離器一樣,彎扭葉片旋轉分離器內部同樣設有靜、動葉片各60個。俯視觀測時,定義靜葉下端面與軸線夾角φ為靜葉水平安裝角,定義動葉下端面與軸線夾角α為動葉水平安裝角,豎直安裝角記為γ,如圖3所示。

分離器內部流通結構、葉片迎風面積會隨著動葉葉型、葉片安裝角的變化而相應地發生改變,這些又會導致分離器的綜合分離效率、出口煤粉細度、內部阻力損失發生變化[10]。例如:動葉水平安裝角α的變化會引起分離器內部流通結構的變化,對分離效率產生很大的影響,合理選擇動葉水平安裝角對于控制分離器內部阻力損失和風粉氣流對動葉的沖擊損失至關重要;葉片的迎風面積隨著動葉扭轉角β增大而增加從而影響分離器效率。

圖3 靜葉及動葉安裝角示意圖

為了研究彎扭葉片的最佳角度參數,本文對裝配了不同參數葉片的分離器進行建模與模擬,其中動葉水平安裝角α選取30°、35°、40°、45°、50°,動葉扭轉角β選取10°、15°、20°,動葉豎直安裝角γ選取-10°、-5°、0°、5°、10°進行模擬。彎扭葉片分離器模擬的邊界條件設置與直葉片旋轉分離器模擬邊界條件設置保持一致。

3 旋轉煤粉分離器數值模型

3.1物理模型

本文使用Gambit軟件對分離器和磨煤機主體結構一起建模。使用多塊結構化網格劃分的方法。利用切割功能將整體模型做分割處理,保持各部分之間的連接,保證每個區域都可以生成貼體網格,且各區域在邊界處的網格相同,各區域網格塊再通過拼接形成總體的網格系統。根據實際尺寸劃分網格貼合性更好的四面體網格,最后生成的網格總數為190萬左右,最大網格扭曲率為0.86<0.9,最大網格橫縱比為4.27<5,模型網格合格率為100%,符合模型計算收斂要求。模型網格示意圖如圖4所示。

3.2數學模型

本文中模擬的旋轉分離器內部流場非常復雜。可以認為是典型的湍流流動問題。Fluent軟件中提供了標準k-ε,RNGk-ε方程以及Realizablek-ε方程。在控制方程的選擇上,整個過程都要滿足質量守恒定律、動量守恒定律以及能量守恒定律。湍流運動的基本方程如下[11-12]:

連續性方程

(1)

動量守恒方程

(2)

能量守恒方程

(3)

湍動能方程k

(4)

湍動能耗散率方程ε

(5)

式中:Gk為湍能體積生成率。

(6)

(7)

對湍流粘度系數μt的定義為:

(8)

(9)

式中:μeff為有效粘度系數。

以上式中系數取值參考表1。

當時均應變率特別大的時候,標準的k-ε模型計算會有負正應力的情況出現,為此,針對正應力增加數學約束,使得湍流粘度公式中的Cμ隨應變率變化而變化,經改進后,在湍流粘度公式中加入了旋轉和應變率及曲率的相關內容,得到本文所用可實現的k-ε模型——Realizablek-ε模型。

出口煤粉細度:

(10)

式中:a為篩子上剩余煤粉質量;b為通過篩孔的煤粉質量。

定義煤粉綜合分離效率為細粉分離效率和粗粉分離效率的差值。分離器出口中煤粉粒徑i≤90 μm的各顆粒群總質量與入口中粒徑i≤90 μm的煤粉總質量的百分比稱為細粉分離效率;分離器出口中煤粉粒徑i>90 μm的各顆粒群總質量與入口中粒徑i>90 μm的煤粉總質量的百分比稱為粗粉分離效率。具體表達式如下:

(11)

(12)

(13)

3.3邊界條件的設置

如圖5所示,將分離器底部風環設定為入口邊界,條件設置為入口速度,分離器上部的5個出粉口和回粉錐均設置為出口邊界,其邊界條件設定為出流邊界(outflow)。

圖5 模型邊界條件示意圖

3.3.1連續相邊界條件設置

入口邊界:入口連續相氣體的密度設置為1.225 kg/m3,湍流粘度設置為1.79×10-5kg/m·s,旋轉風環入口總風量為72 t/h,經計算入口風速為28 m/s,水力半徑為0.18。

出口邊界:分離器上出粉口和回粉錐出口設置為自由出口(outflow),在求解前模型出口流速和壓力都未知時,采用該邊界條件設置。

壁面邊界:模型內的壁面全部設定為無滑移邊界墻壁(wall)。

體邊界:對旋轉區域采用MRF模型,選擇Frame Motion選項,以Z軸為旋轉軸,設置動葉的旋轉速度為-8.38 rad/s(80 r/min)。

計算模型設置:采用壓力基、隱式、三維、定常求解器,湍流模型選擇Realizablek-ε模型。

3.3.2離散相邊界條件設置

入口邊界:粒子射入類型為面引射,根據磨煤機實際出力45 t/h,經計算顆粒質量流量為12.5 kg/s。磨好的煤粉被拋至風環入口,在設置邊界條件時,認為煤粉在入口處的速度為零,并且均勻分布。

出口邊界:設置分離器頂部出口為逃逸口(escape),回粉錐出口為捕捉口(trap),出口邊界保持出流邊界(outflow)。

4 計算結果及優化分析

為了研究新型彎扭動葉對分離器性能影響,本文對彎扭動葉煤粉分離器模型的出口煤粉細度、進出口壓差以及綜合煤粉分離效率3個主要性能指標進行了計算統計,分析不同動葉結構下的彎扭動葉旋轉煤粉分離器的分離特性和內部流通阻力變化,從而對彎扭動葉旋轉煤粉分離器進行優化,并選出最佳結構參數。本文先確定動葉水平安裝角和扭轉角之后再對豎直安裝角單獨研究。

4.1動葉水平安裝角和扭轉角優化

(1)出口煤粉細度特性分析。彎扭動葉旋轉煤粉分離器的煤粉細度隨動葉水平安裝角變化而變化,如圖6所示。由圖可知,扭轉角度β一定時,出口煤粉細度隨水平安裝角的增大而呈現下降趨勢,其中β=15°時出口煤粉細度較低。這是由于水平安裝角的增大,增大了動葉的迎風面積,風粉氣流通過動葉旋轉區時受到的撞擊作用和離心力都增強,導致出口煤粉細度呈下降趨勢。當動葉水平安裝角α=50°,扭轉角β=15°時,出口煤粉細度的質量最好,R90達到了最低值6.12%。

圖6 煤粉細度隨動葉水平安裝角度變化曲線

(2)進出口壓差特性分析。分離器內部通風阻力是一項評價分離器性能的重要指標,其表征了內部通風阻力損失的大小,本文通過記錄分離器進出口壓差來衡量分離器內部通風阻力值。

圖7為彎扭動葉旋轉煤粉分離器的進出口壓差隨動葉水平安裝角變化而變化的曲線圖。

圖7 進出口壓差隨動葉水平安裝角度變化曲線

由圖7可知,當動葉扭轉角β一定時,分離器進出口壓差隨著動葉水平安裝角的逐漸增大而先下降后上升。究其原因是隨著水平安裝角的增大,動葉的入口方向更加貼近氣流的切向流動方向,所以其流通阻力降低,直到安裝角到達35°之后,隨著安裝角繼續加大,動葉作用面積也隨之加大,在旋轉作用下對氣流產生的阻力也增大,導致進出口壓差在后期階段有上升趨勢。綜合來看,當動葉水平安裝角α=35°、扭轉角β=20°時,彎扭動葉旋轉煤粉分離器內部的通風阻力最小,其值為511.4 Pa,較之直葉片分離器降低明顯。

(3)綜合分離效率特性分析。圖8為彎扭動葉旋轉煤粉分離器的綜合分離效率隨動葉水平安裝角變化而變化的曲線圖。綜合分離效率先隨動葉水平安裝角α的增大而升高,綜合分離效率在動葉水平安裝角α=45°時達到最大值,之后呈下降趨勢。當α較小時,細粉受旋轉動葉的影響較小,幾乎可以全部從分離器頂部出口飛出,但是此時存在大量的粗粉從頂部出口逃逸現象,所以此時綜合分離效率較低;隨著水平安裝角的逐漸增大,旋轉動葉的作用逐漸增強,此時細粉由于顆粒質量較小、跟隨性好,所以細粉分離效率幾乎保持不變,而粗粉受到離心力和動葉撞擊的作用,頂部出口的粗粉數量逐漸減小,此時綜合分離效率隨著α的增大而增大;當α=50°時,由于分離器的分離作用較強,小粒徑煤粉受此影響出現回落至回粉錐的現象,導致細粉分離效率下降、回粉量增加,所以綜合分離效率出現了下降趨勢。比較可得,彎扭動葉旋轉煤粉分離器的動葉參數為α=45°、β=15°時,綜合分離效率達到最高值91.2%,與直葉片分離器相比,效率提高顯著。

圖8 綜合分離效率隨動葉水平安裝角度變化曲線

4.2豎直安裝角優化

綜合考慮分離器出口煤粉細度R90、進出口壓差、綜合分離效率3個性能指標后,選定α=45°、β=15°為彎扭動葉旋轉煤粉分離器的最佳水平安裝角和扭轉角的組合。在此基礎之上研究這3個性能指標隨動葉豎直安裝角度的變化情況,如圖9~10所示。

由圖9可知,隨著動葉豎直安裝角度γ按照-10°、-5°、0°、5°、10°的變化時,出口煤粉細度R90呈下降趨勢,且前期下降的較快,分離器進出口壓差呈近似線性的上升趨勢,由此可見,隨著動葉豎直安裝角度γ的變化,出口煤粉細度得到了改善,但是與此同時阻力損失有所增加。

圖9 出口煤粉細度與進出口壓差分別隨動葉豎直安裝角變化曲線

由圖10可知,細粉分離效率和粗粉分離效率都隨著動葉豎直安裝角度γ呈現下降的趨勢,而綜合分離效率以0°為分界呈現先上升后下降的趨勢。究其原因,是因為細粉跟隨性較好,當γ為負角度時,細粉分離效率接近100%,而此時粗粉分離效率隨動葉豎直安裝角變化明顯降低,導致二者差值呈上升趨勢;當γ為正角度時,細粉分離效率隨動葉豎直安裝角度降低明顯,而粗粉分離效率處在較低的數值變化很小,導致二者的差值呈下降趨勢。

圖10 煤粉分離效率隨動葉豎直安裝角變化曲線

本文在優化豎直安裝角度時,以綜合分離效率為主要參考指標,選取豎直安裝角度γ=0°為最佳的豎直安裝角。

4.3彎扭動葉與直葉片模型對比分析

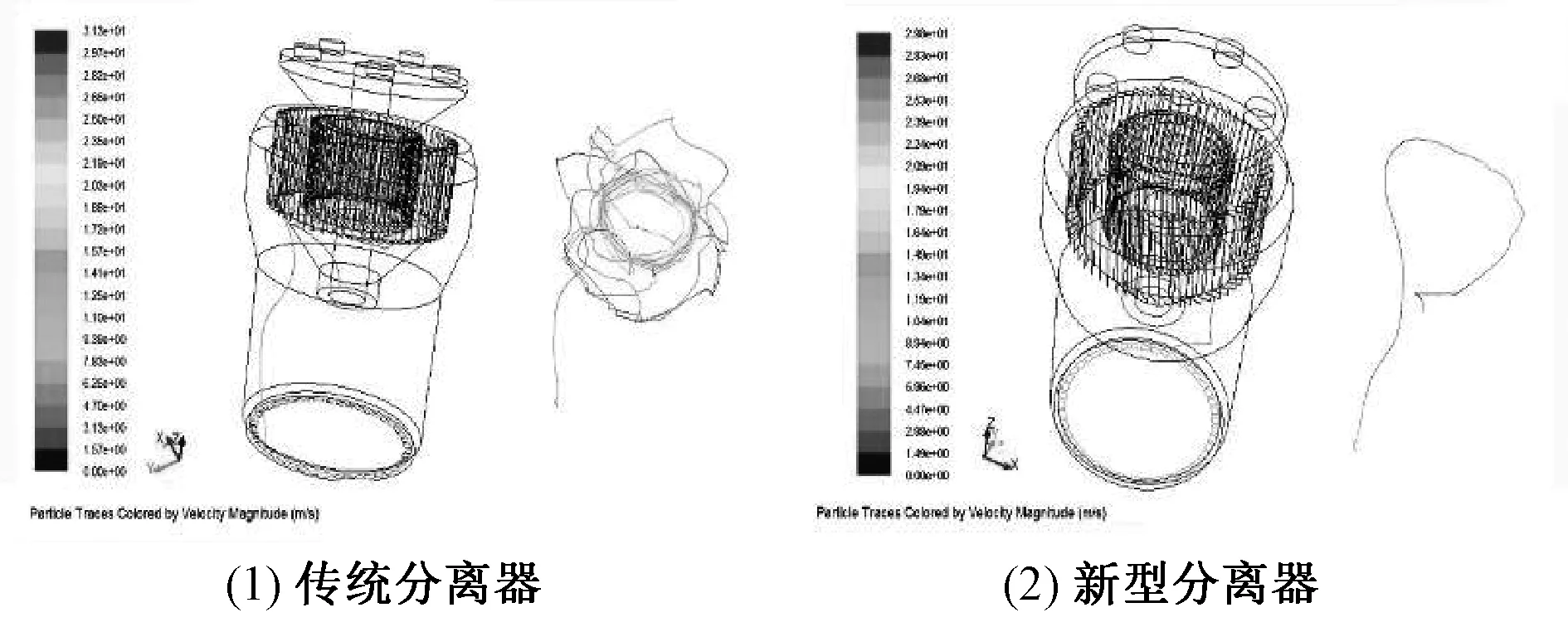

圖11給出了粒徑為150 μm的顆粒在改造前后分離器中的運動軌跡:雖然最終都落入回粉錐,但顆粒在直葉片分離器中運行軌跡更長。原因在于直葉片分離器中,動靜葉片在豎直方向上均沒有傾角,大顆粒被動葉彈回后不能立即落入回粉錐,而彎扭動葉分離器中,由于采用彎扭葉片,顆粒與動葉撞擊后受到斜向下的反作用力,加快了大顆粒煤粉的回落,提高了分離器的性能。

圖11 150 μm顆粒運動軌跡對比圖

5 結論

(1)通過對彎扭動葉煤粉分離器模型的出口煤粉細度、進出口壓差以及綜合煤粉分離效率3個指標模擬優化分析,得到了彎扭動葉旋轉煤粉分離器最佳動葉參數為:動葉水平安裝角α=45°、扭轉角β=15°和豎直安裝角γ=0°。

(2)采用彎扭動葉設計后,扭轉角度β一定時,旋轉煤粉分離器的出口煤粉細度隨動葉水平安裝角增大而呈下降趨勢,一定條件下能夠達到電廠在無煙煤燃燒及低氮燃燒器投用時對于煤粉細度的要求。

(3)對比最佳結構參數下的新型旋轉分離器和傳統直葉旋轉分離器顆粒軌跡運行圖,及相關數據,可知采用新型彎扭動葉設計后,旋轉分離器的分離性能得到優化,內部風粉氣流均勻性得到改善,出口煤粉細度及綜合分離效率優化效果明顯。新型分離器的出口煤粉細度R90為8.32%,降幅達到41.4%;新型分離器的綜合分離效率為91.2%,效率提高了24.25%。

[1]滕龍. 基于數值模擬的旋轉煤粉分離器動葉結構優化研究[D]. 保定:華北電力大學, 2015.

[2]李永華,程學遠,魏杰儒. 旋轉煤粉分離器分離特性的數值研究[J]. 電力科學與工程,2013,29(8):46-49.

[3]閆順林, 楊玉環. 新型高性能彎扭動葉旋轉煤粉分離器特性研究[J]. 動力工程學報, 2012, 32(2):140-146.

[4]閆順林, 李釗, 滕龍,等. 彎扭動葉旋轉煤粉分離器中轉子葉輪的特性[J]. 熱力發電, 2014(8):75-79.

[5]解其林. MPS中速磨煤機旋轉式煤粉分離器的改造及應用[J]. 中國電力,2005,38(3):62-66.

[6]周鴻儒,馮國泰. 彎扭葉片的設計思想、設計準則及其在汽輪機中的應用[J]. 汽輪機技術,2001,43(6):328-330,374.

[7]李釗. 葉片彎扭方式對旋轉式煤粉分離器運行效率的影響[D].保定:華北電力大學, 2014.

[8]魏杰儒. 彎扭葉片旋轉煤粉分離器性能研究[D]. 保定:華北電力大學,2013.

[9]焦世超,姚生龍.旋轉煤粉分離器的數值研究[J]. 能源工程,2014(1):75-78.

[10]李永華,王治博,楊小海. 動態粗粉分離器結構優化與數值模擬[J]. 鍋爐技術,2014,45(3):11-14,73.

[11]劉志勇. 粗粉分離器的數值模擬研究與實驗驗證[D].武漢:華中科技大學,2006.

[12]董素艷,劉松齡,胡斌,等. 磨煤機內煤粉顆粒流的數值模擬[J]. 熱力發電,2012,41(2):20-23.

Numerical Optimization Study on Dynamic Blade Structure of Rotary Pulverized Coal Separator

YAN Shunlin, WANG Haoxuan, HAN Wei, LIU Yang, ZHANG Yongsheng

( School of Energy Power and Mechanical Engineering,North China Electric Power University,Baoding 071003,China)

In order to solve the problems of the low efficiency of integrated separation, and dissatisfactory fineness of pulverized coal that cannot meet the requirements of anthracite coal combustion, this paper proposes a scheme to modify the structure of the moving blade of the separator with turning the straight blade into twisted one, and the numerical simulation technology is used to model the rotating pulverized coal separator. Meanwhile, the internal flow field is studied. By comparing and analyzing the results of the numerical simulation of the multi structure parameters of the separator before and after the modification, the optimum structure parameters of the new blade are determined. The results show that the comprehensive separation efficiency rises by 24.25%, and the coal fineness falls by 41.4% in the new separator. The performance is remarkably improved, and it is obviously of high efficiency.

rotary pulverized coal separator; comprehensive separation efficiency; pulverized coal fineness; dynamic blade structure; numerical simulation

2016-07-14。

閆順林(1959-),男,教授,主要研究方向為熱力系統節能理論及應用,E-mail:yanshunlin@126.com。

TK212

ADOI:10.3969/j.issn.1672-0792.2016.10.010