延長油田水平井生產管柱配套技術研究及應用

趙亞杰,高慶華

(延長石油(集團)有限責任公司研究院,陜西西安710075)

延長油田水平井生產管柱配套技術研究及應用

趙亞杰,高慶華

(延長石油(集團)有限責任公司研究院,陜西西安710075)

近年來延長油田水平井開發技術大規模應用,水平井復雜的井身軌跡對泵掛深度參數的要求也逐漸加大,常規的采油工藝及配套設備已經不能滿足生產需求,為使其能夠順利投產和正常生產,需要解決舉升、防偏磨、脫桿等方面難題。通過對抽油桿柱在水平井筒中的運動狀態進行受力分析,對防脫器的安放位置以及扶正器的安裝間距進行優化。對適應于大斜度井段的水平井特種泵以及抽油桿扶正器進行優選,解決了普通整筒泵泵掛井斜小、泵效低以及常規扶正器在大斜度水平井中很容易磨損和破碎的問題。現場應用表明,優化后的抽油桿柱系統,泵效提高13%~15%,桿柱斷脫率減少80%,檢泵周期延長8個月。

泵掛深度;斜井泵;扶正器;偏磨;防脫

自2009年,薛平1井成功應用以來,延長油田水平井開發經歷了三個階段,2009-2010年為試驗階段,該階段實施水平井2口,分別在延長組和延安組試驗取得成功,驗證了水平井在延長油田的適應性;2011-2012年為試驗推廣階段;2013年規模應用階段,全年計劃實施水平井60口。由于水平井具有產量高,井身軌跡復雜等特征,要在延長油田進一步推廣應用水平井開發技術,必然要進行水平井生產管柱優化技術的研究。因此,研究高效安全的水平井舉升工藝技術、扶正器的優化配置、低摩阻耐磨扶正器及水平井采油泵研制等生產管柱優化技術已成為水平井開發技術的重要部分。

1 水平井生產過程存在問題

1.1井眼軌跡對桿柱偏磨的影響

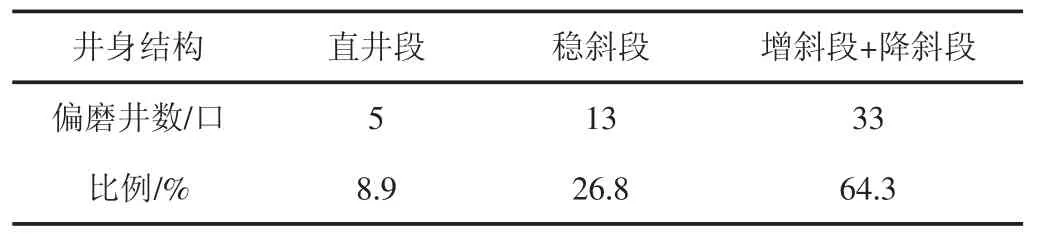

通過對延長油田抽油井桿柱磨損情況進行分析統計,發現桿柱偏磨與井眼軌跡變化密切相關[1]。井斜角越大、井斜變化率越大的地方越容易發生偏磨;增斜段、降斜段容易引起桿柱偏磨。在上下沖程,中性點以下抽油桿的運動均受到定向井井斜角變化的影響,致使抽油桿與油管發生偏磨[2](見表1)。

表1 不同井眼軌跡油井偏磨數據統計

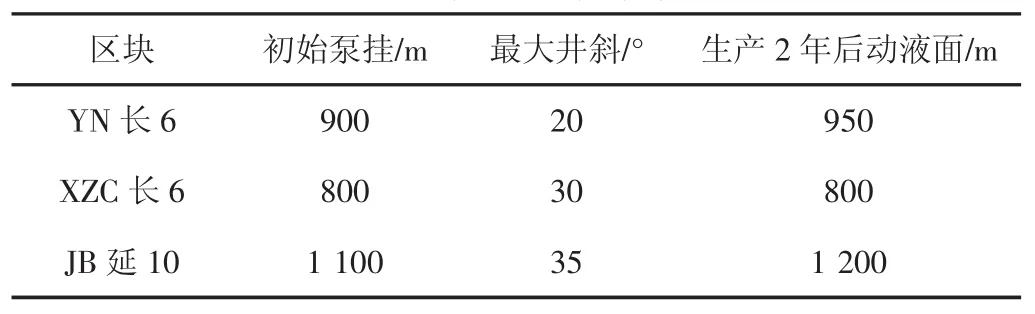

1.2現有舉升工藝不能滿足生產需求

水平井完井設計時要求下泵位置處井眼軌跡局部最大增斜率應以控制在不大于20°/100m。現已投產的水平井有桿泵泵掛處斜度小于45°,泵掛位置距離油層頂界斜深200 m~300 m,垂直距離100 m~250 m。統計表明,隨著油井開采的深入,液面高度逐年降低,對于能量不足的儲層,井斜較小的泵掛位置已經不能滿足生產要求(見表2)。

表2 延長各區塊生產數據統計

2 水平井抽油桿柱優化設計

通過對抽油桿柱在水平井筒中運動過程中的受力狀態進行分析,從而對桿柱的設計和配套防偏磨的工藝進行優化。

2.1水平井抽油桿柱受力分析

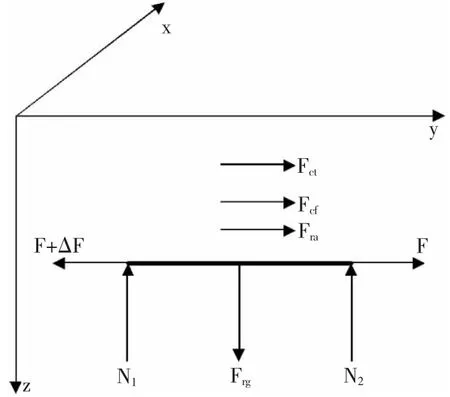

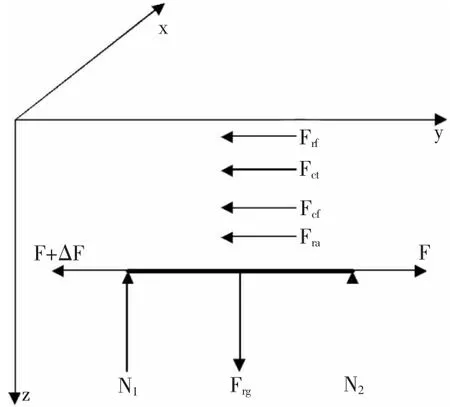

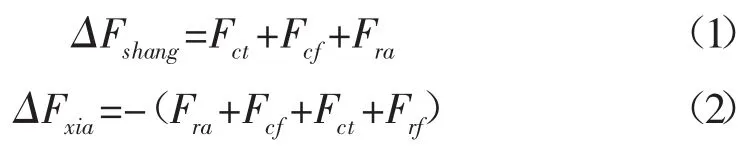

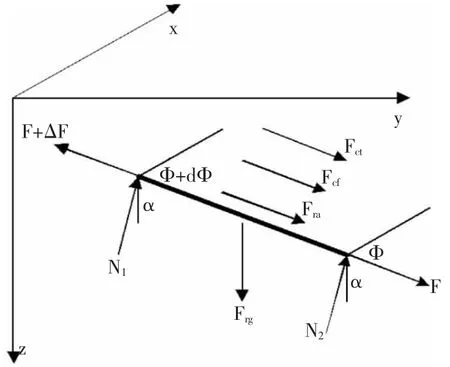

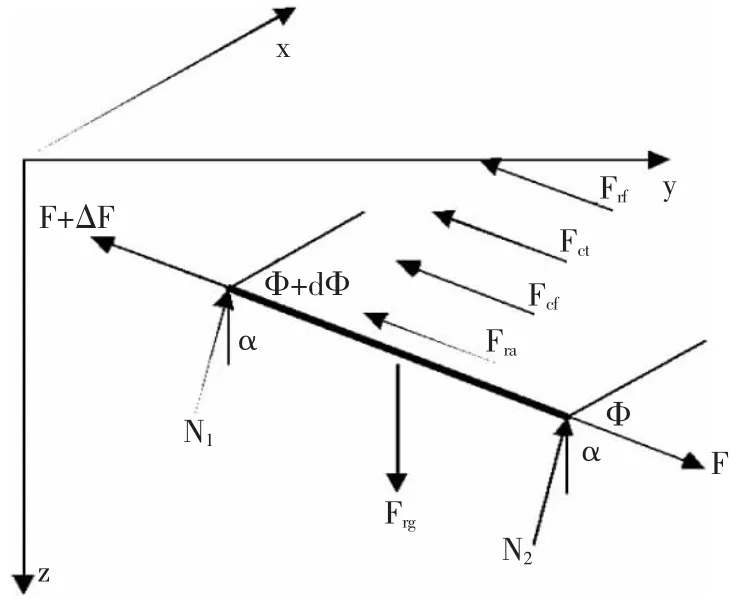

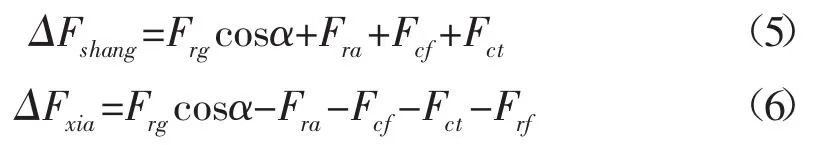

(1)水平段抽油桿軸向力分析(見圖1,圖2)。

圖1 水平段抽油桿上沖程受力分析

圖2 水平段抽油桿下沖程受力分析

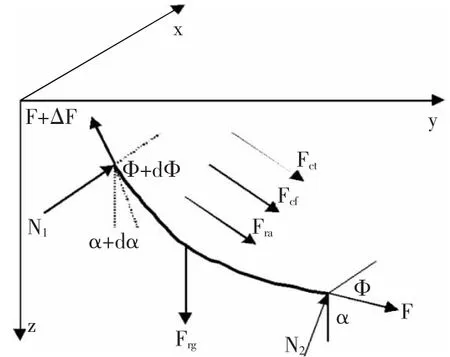

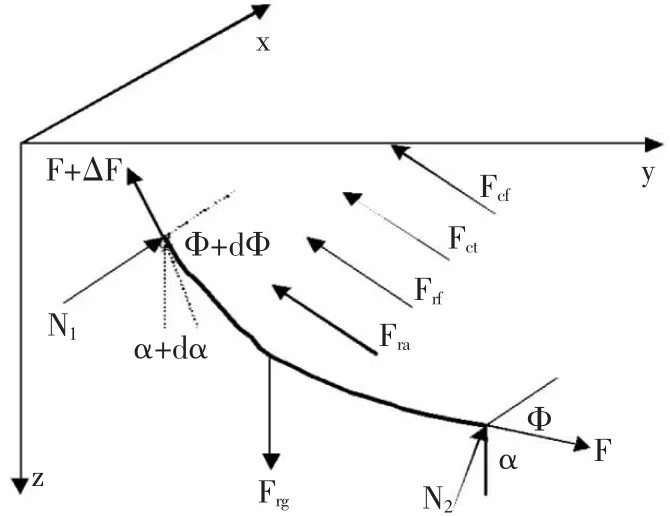

(2)增斜段抽油桿軸向力分析(見圖3,圖4)。

圖3 增斜段抽油桿上沖程受力分析

圖4 增斜段抽油桿下沖程受力分析

(3)穩斜段抽油桿軸向力分析(見圖5,圖6)。

圖5 穩斜段抽油桿上沖程受力分析

圖6 穩斜段抽油桿下沖程受力分析

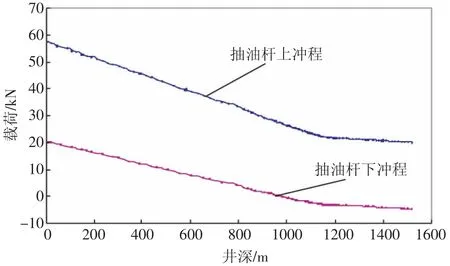

2.2扶正防脫器位置優化

由抽油桿上下沖程井深-節點載荷曲線可知(見圖7):抽油桿受力為0的點即為中和點,既不受拉也不受壓,在該點安裝一個扶正防脫器可以有效的防止桿柱脫落[3];上沖程抽油桿受軸向力為正,載荷隨井深小呈非線性增加;下沖程抽油桿受軸向力開始為負,載荷隨井深減小呈非線性增加。

圖7 抽油桿上下沖程井深-節點載荷曲線

2.3扶正器間距優化

在桿柱上安裝一定數量的扶正器是預防抽油桿與油管發生偏磨的有效措施。防偏磨效果的好壞與扶正器質量、扶正器間距及安裝位置是否合理密切相關[4]。間距太大,起不到扶正作用,間距太小,造成液體舉升阻力增大和扶正器浪費。因此,合理的確定扶正器間距及位置十分重要。

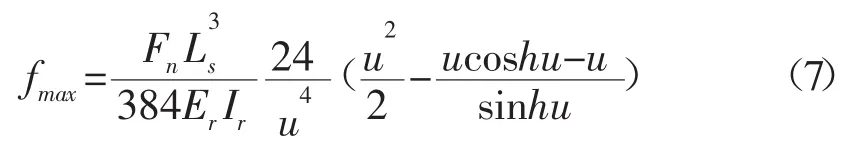

由側向載荷引起的2個扶正器之間的桿柱變形量最大值可用下式計算:

為了保證抽油桿和油管之間不發生接觸,兩扶正器之間的抽油桿的彎曲變形應小于抽油桿與油管壁之間的徑向間隙,即:

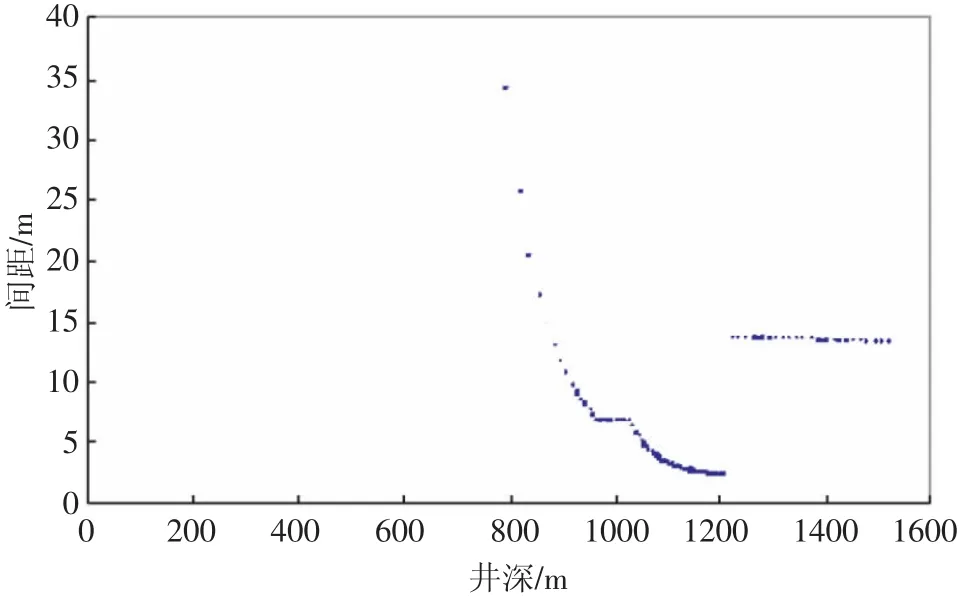

圖8 抽油桿扶正器安放井深-間距曲線

由圖8可知,隨井深增加,扶正器安放間距變小,直井段不需布置扶正器[5]。水平井抽油桿柱磨損主要發生在桿柱底部和狗腿度較大的位置。扶正器安放位置和間距設計值與井眼軌跡的狗腿度變化相對應,狗腿度大則扶正器間距小而數量多[6]。

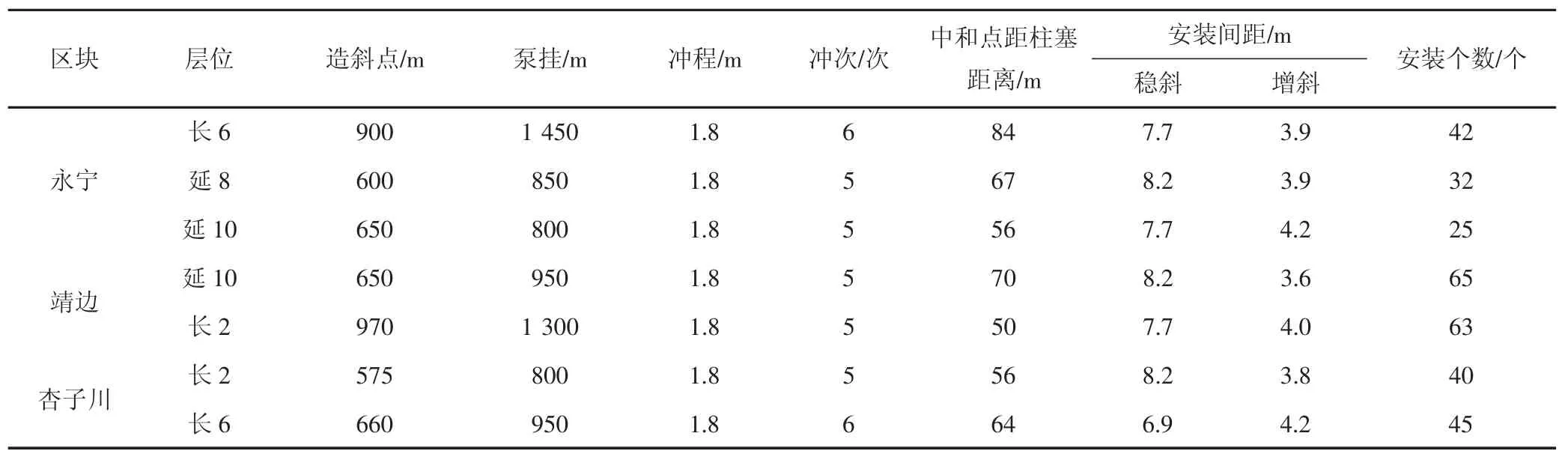

根據延長油田各區塊井身結構特點,通過上述桿柱受力分析模型,以及扶正器間距計算公式,計算得出各區塊中和點位置以及扶正器安裝參數(見表3)。

表3 延長油田各區塊抽油桿柱中和點位置及扶正器安裝參數表

3 生產管柱配套工具優選

3.1水平井特種泵設計

3.1.1改進柱塞泵結構,提高泵工作的可靠性采用相互完全獨立的多級密封單元結構柱塞,各級之間相互獨立,并強開強閉,具有防氣功能。柱塞密封單元與中心桿及桿柱之間處于游離狀態,用于大斜度井及水平井采油時,桿柱的偏心力作用于導向塊,由導向塊承受偏磨,有效消除井下泵密封總成的偏磨[7](見圖9)。

圖9 水平井特種泵結構示意圖

3.1.2改進密封方式,減少卡泵現象單級密封總成采用非接觸式彈性間隙密封,具有不易砂卡的特點。當砂粒進入柱塞與泵筒之間形成卡泵趨勢時,柱塞可以產生一定的彈性變形,這樣就避免卡泵和砂粒對泵筒及柱塞外表面的損傷,延長檢泵周期[8]。

3.2雙向保護接箍設計

現場統計表明,在有桿泵的桿管偏磨中,90%都發生在接箍上。這是由于接箍直徑大于抽油桿,接箍最先與油管接觸,發生磨損。因此,預防接箍磨損是降低桿管偏磨的有效途徑。

一種雙向保護接箍(見圖10),表面噴涂有AOC-160合金涂層,具有耐磨損、防腐蝕、減緩油管磨損的作用。它的結構與普通接箍相同,不影響其他施工作業。涂層中特別添加有減摩材料,在接箍與油管摩擦過程中,圖層以片狀形式均勻附著在油管表面,形成固體潤滑劑,降低了接箍和油管之間的摩擦系數[9],起到了一定的減摩作用。

圖10 雙向保護接箍

4 現場應用效果分析

2015年以來,先后在延長油田各區塊進行了應用。目前共部署水平井50口,其中新鉆水平井40口,老井水平井10口。現場應用表明,平均泵效提高了13%~15%,檢泵周期延長了10個月以上,管柱優化效果明顯。

WP11井2011年投產,初期采用的是常規整筒泵投產,泵掛井斜22°,投產參數:沖程1.8 m×沖次6次/分鐘,初期產液量為12 m3/d,泵效31%,由于泵掛位于斜井段存在桿柱偏磨現象,平均每4個月需要修井檢泵一次,后期產液量下降至5 m3/d,經常出現無液現象。2015年4月采用該管柱優化系統后,泵掛深度加深200 m,泵掛井斜至55°,產量穩定在8.3 m3/d左右,泵效超過60%,截止至2016年5月,中間尚未出現斷脫、無液、卡泵現象,實現了有桿泵在水平井的高效舉升,有效地減緩了全廠產量的遞減。

5 結論與認識

(1)水平井抽油桿柱磨損主要發生在桿柱底部和狗腿度較大的位置。扶正器安放位置和間距設計值與井眼軌跡的狗腿度變化相對應,狗腿度大則扶正器間距小且數量多。

(2)柔性柱塞斜井泵和雙向保護接箍的研制,有效的解決了斜井泵在水平井中的泵效偏低以及桿柱偏磨的問題,同時有效的降低了斷桿及砂卡現象的發生。

(3)由于水平井井身軌跡的特殊性,抽油桿柱在井筒內受力非常復雜,需要在防磨、防脫方面加大力度攻關研究,才能不斷提高檢泵周期。雖然作了一些工作,取得一些成績,但仍有較多問題需要繼續攻關解決。

(4)現場應用表明,優化后的抽油桿柱系統,水平井泵掛深度可以達到60°~70°,平均泵效提高了13%~15%,桿柱斷脫率減少80%,檢泵周期延長了10個月以上,管柱優化效果明顯。

[1]楊小江.延長油田機抽井桿管偏磨原因分析及措施研究[D].西安:西安石油大學,2014.

[2]李漢周,楊海濱,馬建杰,徐貴春,聶厚文.抽油井管桿偏磨與井眼軌跡的關系[J].鉆采工藝,2009,(3):81-82+92+ 128.

[3]楊棟祥.大斜度定向井采油工藝的研究與應用[D].青島:中國石油大學(華東),2003.

[4]張蔚紅.水平井有桿抽油系統參數優化設計[D].西安:西安石油大學,2010.

[5]張瑞霞,李增亮,姜東,等.往復式有桿泵抽油桿扶正器的布置研究[J].石油礦場機械,2008,37(12):28-35.

[6]李申.有桿泵抽油系統的優化設計[D].大連:大連理工大學,2005.

[7]梁興,李文軍.淺海油田大斜度叢式井柔性金屬泵采油技術研究與應用[C].渤海灣油氣勘探開發工程技術論文集,2006:413-417.

[8]李俊亮,韓修廷,王巖樓,等.液壓自封不漏失抽油泵的研制與應用[J].大慶石油地質與開發,2010,29(4):115-118.

[9]李文軍.大斜度抽油井采油配套工藝技術[C].第十屆渤海灣淺(灘)海油氣勘探開發技術研討會論文集,2005:150-154.

TE933.3

A

1673-5285(2016)10-0019-04

10.3969/j.issn.1673-5285.2016.10.005

2016-08-23