抽油機設備優化應用與管理維護

王新期,楊軍,朱安江,陳其亮,錢勇

中國石油新疆油田公司第二采油廠(新疆克拉瑪依834008)

抽油機設備優化應用與管理維護

王新期,楊軍,朱安江,陳其亮,錢勇

中國石油新疆油田公司第二采油廠(新疆克拉瑪依834008)

抽油機是目前油田使用最多的一種機械采油設備,抽油機在運轉過程中,由于多種原因,在應用現場存在無法快速讀取減速器機油液位值、呼吸閥易堵死漏機油、高頻率出現磨毛辮子故障、調參時電機皮帶輪易與襯套粘連、光桿掉入井里跑油等系列問題。通過分析研究,對抽油機的減速箱、呼吸閥、毛辮子、皮帶輪、光桿等重要部件進行優化改進,并對抽油機的維護管理提出建議,解決了系列問題,促進了抽油機正常運轉,減少了抽油機的故障率,提高了抽油機的運轉時率,提高了油田的經濟效益。關鍵詞 抽油機;機械采油;設備維護;設備優化

機械采油目前絕大部分仍然采用的是傳統的抽油機開采,但是,在開采的過程中,隨著油田的后期開采和地層能量的遞減,由于受到設備技術以及操作技術的限制,導致大部分的機械能量都消散在機械運動的過程之中,如果做好設備和操作技術的研究,將可以提升設備的利用效率,節省大筆的費用[1]。

通過對現場抽油機設備的某些部件、部位進行優化與改進,運用研究成果,不僅提高了工人的工作效率,還為單位節約了生產成本,有利于保護環境,獲得了良好的經濟效果。

1 抽油機設備優化與應用

1.1 減速箱多功能機油液位計的研制與應用

減速器作為抽油機的核心裝置,其運轉狀況直接與抽油機工作狀態相關。根據設備管理要求,減速器機油液位值保持在1/3~2/3范圍內為合理液位,目前液位讀取操作為以下6步:停機、剎車、斷電、硬質固定、系安全帶上抽油機、起減速器頂蓋后讀取。抽油機存在耗時長、效率低、安全隱患等問題,同時減速器液位值監測不便,無法及時有效確認抽油機減速箱工作狀態。調查了油田現場各類抽油機型的減速器液位讀取效率,統計如表1所示。

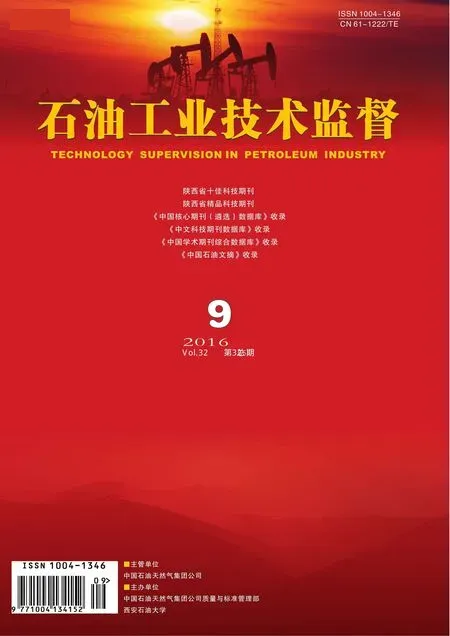

表1 各類抽油機型減速器液位值讀取效率統計(改進前)

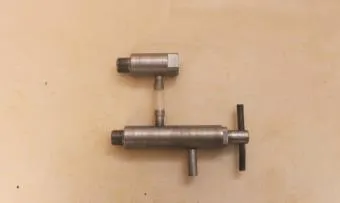

為改變現狀,對減速器機油孔的結構和大小進行全面分析,根據抽油機減速器旁邊機油孔以及絲扣的尺寸大小,利用連通器原理做了一個U形的外部連接,放油孔連接的中間部分用透明軟管連接,可以實時查看機油液位,U形連接的下端做了一個可以取機油樣的裝置,這樣既可以讀取機油液位,又能進行機油取樣,達到直觀讀取和快速取減速器機油的目的。液位計的加工實物圖如圖1所示。

減速器液位計安裝后,通過停機、剎車操作后,近距離直接讀取了減速箱機油的液位值,30s后8型抽油機即可恢復正常運行。

此外,考慮到每季度的機油取樣化驗工作量,該液位計還兼具機油取樣功能,通過打開下部閥門即可取樣,簡化了機油取樣操作步驟。對各類抽油機型減速器均安裝了此類液位計,并對安裝后的效果進行了統計,如表2所示。

表2 各類抽油機型減速器液位值讀取效率統計(改進后)

通過對比分析表1和表2數據,3型~14型抽油機減速器機油液位值的讀取時間,以前的操作方法平均耗時14.5min,通過新研制的減速器液位計讀取,平均耗時僅0.6min即可恢復抽油機正常運行。

1.2 抽油機減速箱呼吸閥裝置的改進

抽油機減速箱呼吸閥是抽油機核心裝置——減速箱的呼吸通道,其暢通與否直接影響減速箱內部運轉及機油漏油情況。根據設備管理要求,減速箱呼吸閥要保持長期暢通,周圍不漏機油,目前的減速箱呼吸閥沒有達到這個要求,呼吸閥的呼吸孔很小,經過野外風沙的影響,經常造成堵死無法呼吸,周圍漏機油的現象比較嚴重,嚴重影響減速箱的正常工作。

根據減速箱呼吸閥蓋板的尺寸大小,利用工業常用的煙囪原理做一個大小合適的圓形筒狀開口和倒扣式的筒狀傘帽,兩者之間有4個焊接點,既能保證連接牢固,又能保證呼吸孔道大而暢通。呼吸閥加工原理圖和實物圖如圖2、圖3所示。

圖1 減速箱多功能機油液位計實物圖

圖2 呼吸閥加工原理圖

通過現場試驗,共計10口井安裝了該呼吸閥裝置,經過幾個月的跟蹤觀察,未發現呼吸閥呼吸孔道堵死和減速箱漏機油現象,減速箱運轉也很正常,效果非常好,值得推廣。

1.3 消除抽油機驢頭磨毛辮子的故障

3型抽油機在設計出廠的時候,就存在驢頭的掛輪不太合理,如果底座基礎稍微有點歪斜,就容易造成抽油機的驢頭邊緣磨毛鞭子。通過調查統計305臺3型抽油機,現在這種抽油機磨毛辮子的井有6口,2015年有4口。隨著時間的推移,可以看出故障率呈上升趨勢。針對這種情況進行了調查、統計和分析,發現造成抽油機驢頭邊緣磨毛辮子的末端因素有很多,其中主要的幾大因素是掛輪直徑不合適、底座基礎不水平、沒有安裝好、毛辮子材質差等因素。為此,對掛輪的直徑進行改良,如設計原理圖4和實物圖5所示。

對出現故障的井全部整改完成后,通過跟蹤調查現場情況,檢查抽油機掛輪安裝的質量及運行情況,發現抽油機運轉正常。

圖3 呼吸閥實物圖

圖4 掛輪設計原理圖

圖5 掛輪實物圖

1.4 開槽皮帶輪的研制與應用

隨著每年調參的井不斷增多,電機皮帶輪與襯套出現粘連的概率加大,嚴重影響調參工作,而且在拔電機皮帶輪的過程中,皮帶輪拔壞的現象時有發生,給單位造成了很大的經濟損失。同時在拆卸皮帶輪的時候,由于粘連比較嚴重,拆卸費時費力,容易造成機械傷害。針對上述問題,研制了開槽皮帶輪,以降低皮帶輪拔不下來的概率。

開槽皮帶輪是在原有老式皮帶輪的基礎上進行的改進,通過對皮帶輪的內孔對稱開4個8mm× 8mm的槽(圖6),使得在皮帶輪內側的生銹面形成一個斷面,減少生銹面積,從而粘連面積也大大降低。在拆卸的過程中,如果一個斷面拆卸松動,就會帶動另外三個斷面開始松動,從而降低了皮帶輪與電機襯套之間的粘連發生率,使得拆卸電機皮帶輪變得輕松。

圖6 開槽皮帶輪機械制作圖

開槽皮帶輪沒有改變原有皮帶輪的大小和強度,通過內孔開小槽的方式,減少皮帶輪與電機軸之間的銹蝕面的增大,形成了4條銹蝕面的阻斷線,降低了粘連性。開槽皮帶輪安裝后,在抽油機調參過程中,可以輕松拆卸和安裝,給調參工作帶來了很多便利,同時也降低了停機生產時間,提高了生產效率。

在現場檢驗過程中,對需要調參的12口井進行了更換皮帶輪實際操作檢驗,在拆卸過程中,明顯感覺到拆卸輕松,費時少,沒有出現拆卸不下來的情況。

1.5 防止光桿掉入井里的方法

抽油機光桿在長期往復抽汲運動過程中,受彎曲應力與光桿卡子處的應力集中交互作用,在光桿高應力點往往產生細微裂紋。在脈動載荷作用下,裂紋反復開、合,沿應力軸線垂直平面方向生長,直至剩余材料不足以支持載荷而發生斷裂,斷裂后的光桿會落入井中,造成井場跑油,增加修井作業難度,影響產量,嚴重污染環境。為了防止光桿斷脫這種現象的發生,在離懸繩器下端面10cm處,打一個備用光桿卡子,這樣可以防止因光桿斷脫而掉入井里的事故發生。這種防止光桿調入井中的方法簡單、有效、可行,材料購買容易,安裝方便。它運用于各油田抽油機井后,實踐效果非常顯著,可以達到企業安全管理的要求,還可以減少產量損失和修井費用,減少環境污染。

2 抽油機設備的管理維護及發展趨勢

2.1 抽油機設備的管理

在進行抽油機設備管理中,要維護設備的正常運轉,需要認真做好以下幾點。

1)確保抽油機設備正常運轉。通過每天巡檢、每月一級保養、每半年二級保養的開展,使抽油機設備處在一個良好的狀態,保證抽油機設備的正常運轉[2]。

2)精細設備管理,要把以維護為主,修理為輔的精細設備管理觀念帶入到工作當中,防止輕管理、輕保養,重使用的錯誤觀念,要建立設備檔案和設備管理規定,有效避免工作的盲目性。

3)異常設備管理。異常設備管理就是要跟蹤管理好重點抽油機設備,設備管理人員要掌握宏觀控制方法,也就是在管理中掌握和控制抽油機井的運行動態。對重點異常井要建立跟蹤管理制度,如超負荷井、機型偏小井、有異常響聲的設備要重點跟蹤[2]。

4)抽油機再利用,是由于新井投產,下泵深度的變化,原來運行的抽油機需要換機型,換下來的舊抽油機還可以再利用。

2.2 抽油機的維護保養

通過了解設備的運行情況,對設備運轉記錄、工作記錄進行分析,再根據設備的情況進行維護保養。在新疆油田上運轉的抽油機,由于野外溫差很大,使設備的零部件容易損壞,難以保證抽油機正常的運行。因此,除了設備的日常維護工作之外,應加強設備的巡檢次數,及時發現問題,及時解決。

在巡檢抽油機井時,要聽抽油機在運轉過程中有無異常響聲,停機后,再用扳手或管鉗對設備的零件進行檢查,查看螺栓的連接是否緊密,如果螺栓出現松動,就需要及時地進行緊固;對減速箱、軸承等關鍵部位進行檢查,查看是否有零部件曠動;查看減速箱是否出現漏油,有無異常振動的情況;查看曲柄銷的冕形螺帽有無松動的跡象,游梁式抽油機曲柄的平衡塊是否發生位移等[3]。

2.3 抽油機設備的發展趨勢

20世紀80、90年代的抽油機系統效率低、能耗高,現場使用耗電量大,所以發展研制節能抽油機、數字化、智能化抽油機對油田生產具有重要意義。數字化、智能化抽油機可以自動采集信息和自動控制,它能夠實現對抽油機運轉狀態、工作參數的遠程監測,節約成本。

針對油田開發現狀,為滿足數字化油田發展建設的需要,抽油機要向高效率、低能耗、智能化方向發展。因此需要研制出具有長沖程、自動精準調參、遠程控制、智能優化控制的抽油機設備,對低滲透等供液嚴重不足的油井,應著重于抽油機智能間抽功能的研究,對于供液能力較強的油井,應著重發展長沖程低沖次抽油機的研究[4-5]。

攝影/楊姝

3 結論

1)通過在減速器側部加裝液位計,簡化操作步驟,減少讀取耗時,實現減速器機油液位值有效監測,杜絕因液位過高過低導致的設備非正常工作。

2)安裝的呼吸閥裝置,能夠降低呼吸閥周圍漏機油的現象,確保抽油機減速箱能長期在野外風沙、雨水等惡劣條件下正常工作。

3)通過改進抽油機驢頭掛輪,使抽油機驢頭磨毛辮子的情況得到了明顯改善,促進了抽油機的正常運轉。

4)開槽皮帶輪使用,使在調參過程中更換皮帶輪方便,節約了時間。

5)通過使用防止光桿掉入井里的方法,有效避免了光桿因斷裂落入井中,避免了井口跑油現象的發生,減少環境污染和產量損失,降低了后期修井作業難度。

6)為滿足數字化油田發展建設的需要,抽油機設備將朝著智能化、自動化、數字化的方向發展。

[1]賈波.規范化管理抽油機提高設備運行效益[J].中國石油和化工標準與質量,2010,30(9):210.

[2]劉強.抽油機設備規范化管理[J].油田地面工程,2005,24(11):59.

[3]張發.淺談抽油機設備的維護與保養[J].化學工程與裝備,2014(2):117-118,126.

[4]金鐘輝,彭勇,費凡,等.數字化抽油機技術現狀和發展趨勢[J].石油機械,2014,42(2):65-68.

[5]濮新宏,雷鈞.新型數字化抽油機的特點及應用[J].石油工業技術監督,2013,29(7):61-63.

Oil pumping unit is one of the most widely used mechanical oil production equipment in oil field at present.However,in the operation process of the pumping unit,a series of problems will occur due to a variety of reasons,such as oil level value of reducer can not be quickly read,breathing valve is easy to be blocked to leak oil,lifting rope is worn when use frequency is high,the motor belt pul?ley is easy to be adhered to bushing when the parameters of pumping unit are adjusted due to fault,polish rod falls into the well to cause oil leakage,etc..For this reason,the reducer,breathing valve,lifting rope,belt pulley and polish rod of pumping unit are improved,and some suggestions for the maintenance management of pumping unit are proposed,which promotes the normal operation of pumping unit,reduces the failure rate of pumping unit,improves the time ratio of pumping unit operation and the economic efficiency of oil field.

oil pumping unit;mechanical oil production;equipment maintenance;equipment optimization

王梅

2016-06-29

王新期(1966-),男,主要從事機械采油設備維護工作。