淺析總裝車間工藝設(shè)計(jì)在海外某KD項(xiàng)目中的應(yīng)用

劉漢明

摘 要:通過本文的介紹,達(dá)到了對總裝車間工藝設(shè)計(jì)的任務(wù)、原則和基本概念的一般了解,并且通過實(shí)例的演練和介紹,能夠舉一反三的完成總裝車間工藝方案的設(shè)計(jì),提出總裝車間工藝平面布置圖、車間建筑結(jié)構(gòu)形式及外框尺寸等有關(guān)總裝車間的工藝設(shè)計(jì)數(shù)據(jù)。

關(guān)鍵詞:總裝;總裝車間工藝設(shè)計(jì);平面布置圖設(shè)計(jì)

中圖分類號: TH122 文獻(xiàn)標(biāo)識碼: A 文章編號: 1673-1069(2016)28-196-2

1 總裝車間工藝平面布置圖設(shè)計(jì)的基本步驟

下文以江淮汽車海外某KD項(xiàng)目為例,通過該項(xiàng)目工藝平面布置圖設(shè)計(jì)過程的具體介紹,說明總裝車間工藝平面布置圖設(shè)計(jì)的基礎(chǔ)步驟、方法和設(shè)計(jì)過程中應(yīng)該注意問題。

1.1 設(shè)計(jì)輸入

工藝方案設(shè)計(jì)前提供的前提條件和約束條件,工藝方案最終需要達(dá)到的功能和目的。

1.1.1 項(xiàng)目參數(shù)

作為項(xiàng)目的首要輸入,需要兼顧后期市場發(fā)展擴(kuò)展。

生產(chǎn)綱領(lǐng):年產(chǎn)4萬輛/年/單班。

生產(chǎn)節(jié)拍:25UPH。

工作制度:采用雙班工作制,年工作日250天,每班工作8小時(shí)。

生產(chǎn)車型:江淮帥鈴輕卡、高端小卡。

整車尺寸:包含不同車型的整車尺寸,不同車型的駕駛室、車架、發(fā)動機(jī)、變速箱、輪胎、前后橋、貨箱尺寸(長*寬*高)及重量,均取同類型產(chǎn)品的兩側(cè)極限值;

1.1.2 環(huán)境狀況

電源:三相五線制

三相交流電 400V±10% 50Hz±2%

單相交流電 230V±10% 50Hz±2%

設(shè)備插頭:歐標(biāo)插頭及插座

平均濕度:75%

環(huán)境溫度:-4 —+36C°

壓縮空氣:0.4-0.6Mpa

廠房結(jié)構(gòu):輕鋼結(jié)構(gòu),屋架下弦標(biāo)高10.5m,廠房無工藝載荷。

1.2 工藝分析

①裝配的組織形式確認(rèn)。

裝配組織形式:分固定式裝配和流水式裝配,其中 流水式裝配:分自由流水裝配和強(qiáng)制流水裝配; 強(qiáng)制流水裝配:分間歇流水裝配、連續(xù)流水裝配。通過分析設(shè)計(jì)輸入,確定各車間生產(chǎn)任務(wù),進(jìn)而通過對產(chǎn)品結(jié)構(gòu)分析確定初步工藝方案。因該KD項(xiàng)目總裝車間生產(chǎn)任務(wù)為年產(chǎn)4萬臺輕卡及小卡,產(chǎn)量高,同時(shí)考慮到國外生產(chǎn)不穩(wěn)定性,需要采用連續(xù)流水線裝配以提高生產(chǎn)節(jié)拍和工作效率。

②選擇生產(chǎn)工藝流程及主機(jī)設(shè)備。

選擇工藝流程,首先要保證產(chǎn)品的質(zhì)量要求,在滿足產(chǎn)品質(zhì)量要求的前提下,盡可能簡化流程,縮短生產(chǎn)周期。工藝流程的選擇還應(yīng)充分體現(xiàn)技術(shù)上的先進(jìn)性和可靠性。要注意吸收類似工廠在實(shí)踐中所積累的豐富經(jīng)驗(yàn)。選用新設(shè)備、新技術(shù)、新工藝時(shí)要充分調(diào)查,反復(fù)論證,認(rèn)真落實(shí)。

通過對該KD項(xiàng)目分析及與經(jīng)銷商對接:工藝流程借鑒江淮汽車現(xiàn)有青州工廠生產(chǎn)工藝和國內(nèi)先進(jìn)組裝廠的生產(chǎn)工藝,結(jié)合自己的實(shí)際產(chǎn)品工廠生產(chǎn)水平,同時(shí)考慮到投資回報(bào)率,綜合考慮,取長補(bǔ)短,得出較為合理的工藝流程。

1.3 確定主要工藝參數(shù)、定額指標(biāo)

②裝配時(shí)間的確定:因相關(guān)組裝在江淮汽車國內(nèi)組裝工程均有同類似產(chǎn)品組裝,所以該KD項(xiàng)目的裝配時(shí)間可以通過實(shí)測法進(jìn)行測量,但后期項(xiàng)目新增類型產(chǎn)品的裝配時(shí)間只能通過工藝分析法和類比法得出:

該項(xiàng)目中以目前產(chǎn)量比例較大請卡為例的實(shí)測裝配時(shí)間為:內(nèi)飾線為11139,底盤為6631,合裝為8773,發(fā)動機(jī)預(yù)裝為2006,儀表分裝線為512。

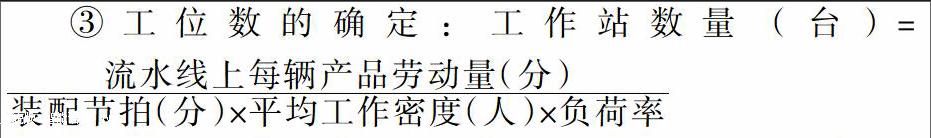

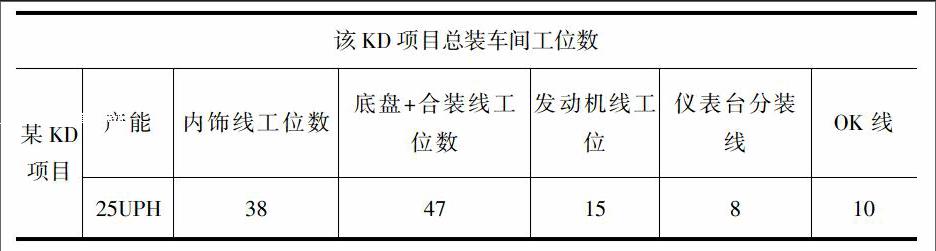

按照上述工作站數(shù)量計(jì)算公式得該KD項(xiàng)目工位數(shù)為:內(nèi)飾線為37.5,底盤為22.3,合裝為29.5,發(fā)動機(jī)預(yù)裝為4.3,儀表分裝線為11.3,OK線為8.7。

考慮到目前江淮汽車輕卡三廠裝配自動化程度較低,產(chǎn)量低(每天40臺,年產(chǎn)1萬臺),而且海外KD項(xiàng)目操作人員素質(zhì)整體落后于中國實(shí)際情況,對裝配時(shí)間影響較大,同時(shí)后續(xù)開發(fā)產(chǎn)品定位均是中高端產(chǎn)品,后期產(chǎn)品的裝配復(fù)雜程度會有部分提升,所以通過該裝配時(shí)間計(jì)算出來的工位數(shù)只能作為參考,還需要參考國內(nèi)同類產(chǎn)品的工位數(shù)量及對目前的江淮輕卡三工廠裝配時(shí)間作工藝分析法以供參考。

調(diào)研江淮汽車輕卡三工廠工位數(shù)據(jù)為:內(nèi)飾線為36,底盤+合裝線為40,發(fā)動機(jī)線為11。

結(jié)合上述兩點(diǎn)綜合得出皮卡各線體最終工位數(shù):

④流水線長度的確定:依據(jù)上述輸入的產(chǎn)品尺寸,確定各生產(chǎn)線的工位長度及流水線長度:工位長度=工件長度+工件間距,則該KD項(xiàng)目底盤及合裝線長度為6.5m,內(nèi)飾線為3m,對應(yīng)工位長度乘以工位數(shù)即為流水線長度。

1.4 工藝平面規(guī)劃

①流水線區(qū)域的確定。

流水線區(qū)域=線水線寬度+操作寬度+物料寬度。通過上述計(jì)算方法計(jì)算出該KD項(xiàng)目各生產(chǎn)線區(qū)域,最后計(jì)算得出本方案總裝車間底盤線、合裝線、內(nèi)飾線、發(fā)動機(jī)分裝線區(qū)域設(shè)計(jì)為8m,OK線區(qū)域設(shè)計(jì)為7m,儀表分裝線區(qū)域設(shè)計(jì)為6m。

②檢測返修區(qū)域的確定。

參考江淮汽車內(nèi)部先進(jìn)工廠模式,該KD項(xiàng)目總裝車間也采用綜合式檢測線,以便更好地保證產(chǎn)品質(zhì)量。其中檢測返修區(qū)域=檢測區(qū)域+返修區(qū)域。

③分裝工作區(qū)域的確定。

根據(jù)產(chǎn)品的工藝特點(diǎn),確定需要分裝的零、部件及其操作的模式,進(jìn)而確定分裝區(qū)域的大小和位置。因該KD項(xiàng)目目前只有輕卡車型數(shù)據(jù),所以分裝工作區(qū)域的數(shù)據(jù)主要依據(jù)輕卡車型數(shù)據(jù):目前需要進(jìn)行分裝的零部件主要有:后橋、儀表臺預(yù)裝、前圍線束裝配、導(dǎo)向管柱與組合開關(guān)預(yù)裝、前擋風(fēng)玻璃上膠條裝配及打膠、后擋風(fēng)玻璃上膠條裝配及打膠等零件需要提前進(jìn)行分裝。按上述分裝件的需求,預(yù)計(jì)在內(nèi)飾線及底盤線邊分別設(shè)計(jì)分裝區(qū),以便分裝好的零件能夠就近送至主線進(jìn)行裝配。

④輔助區(qū)域的確定。

工具庫:一般利用生活間一到兩個(gè)開間(每個(gè)開間約:8m×9m 6m×9m)

機(jī)電維修備件庫:一般利用生活間一個(gè)半到三個(gè)開間(每個(gè)開間約:8m×9m 6m×9m)

車間主通道:縱向一般采用3-4m、橫向一般采用5-6m。

物流通道該KD項(xiàng)目縱向采用4m,橫向采用6m。

⑤車間配貨區(qū)的確定。

一般占車間生產(chǎn)面積的10-20%。通過與業(yè)主溝通,該KD項(xiàng)目總裝車間配貨區(qū)按2天產(chǎn)量進(jìn)行設(shè)計(jì)。

⑥工藝平面布局規(guī)劃。

主要確定車間的工作區(qū)域、輔助區(qū)域、物流區(qū)域等廠房的功能區(qū)域的布置和設(shè)備布置。車間工藝布置做到生產(chǎn)流程順暢、簡捷、緊湊,盡量縮短物料的運(yùn)輸距離,充分考慮設(shè)備操作、維護(hù)和施工、安裝及其他專業(yè)對布置的要求。根據(jù)以上計(jì)算的各種數(shù)據(jù)及上述工藝平面布置圖的設(shè)計(jì)原則,設(shè)計(jì)出揚(yáng)州項(xiàng)目總裝車間工藝平面布置圖,并與業(yè)主及相關(guān)專家多次評審,最終設(shè)計(jì)出該KD項(xiàng)目總裝車間工藝平面布局圖(圖1)。

⑦專業(yè)配合協(xié)調(diào)配合。

與總圖協(xié)調(diào)配合:確定廠房輪廓尺寸、對外物流流向

與土建協(xié)調(diào)配合:確定廠房柱網(wǎng)、大門位置、廠房高度建筑結(jié)構(gòu)形式等。

與公用專業(yè)協(xié)調(diào)配合:確定給排水、采暖通風(fēng)與空氣調(diào)節(jié)、動力供應(yīng)、照明與配電、網(wǎng)絡(luò)與通訊。

與機(jī)電協(xié)調(diào)配合:確定項(xiàng)目的投資估算。

與非標(biāo)機(jī)械化專業(yè)協(xié)調(diào)配合:確定非標(biāo)機(jī)械化設(shè)備方案。

通過與上述專業(yè)協(xié)調(diào)配合,將總裝車間終版工藝平面布置圖進(jìn)行下一步的深入細(xì)化,以便于設(shè)計(jì)院進(jìn)行廠房設(shè)計(jì)。

2 結(jié)論

通過具體實(shí)例介紹達(dá)到對總裝車間工藝設(shè)計(jì)步驟及注意事項(xiàng)有了一定的了解,形成現(xiàn)代汽車總裝車間的基本概念。

參 考 文 獻(xiàn)

[1] 劉光富,張?jiān)谰瑥垥杂?轎車總裝流水線標(biāo)準(zhǔn)工時(shí)應(yīng)用研究[J].鄭州輕工業(yè)學(xué)院學(xué)報(bào):自然科學(xué)版,2008,23(5):54-56.

[2] 高紅花.基于精益生產(chǎn)的標(biāo)準(zhǔn)作業(yè)研究[J].機(jī)械工業(yè)標(biāo)準(zhǔn)化與質(zhì)量,2007(3):30-32.