淺析散熱器材料對(duì)其散熱的影響

張強(qiáng)

(甘肅長(zhǎng)風(fēng)電子科技有限責(zé)任公司,甘肅 蘭州 730070)

淺析散熱器材料對(duì)其散熱的影響

張強(qiáng)

(甘肅長(zhǎng)風(fēng)電子科技有限責(zé)任公司,甘肅蘭州 730070)

首先分析了散熱片的散熱原理及影響散熱的各種因素。然后總結(jié)了不同形式的流場(chǎng)設(shè)計(jì),建立了散熱片的三維實(shí)體模型。最后對(duì)比分析不同材料散熱片對(duì)其散熱效率及溫度分布的影響。結(jié)果表明,在實(shí)際工程應(yīng)用中是有效的。

散熱片;吸附;熱分析

1 概述

雖然現(xiàn)在的散熱器在制造工藝上有了很大的改進(jìn),但電子元器件功率的不斷提升導(dǎo)致了更多熱量的產(chǎn)生。熱量能否快速有效地散發(fā)出去直接影響電子元器件的工作性能及壽命。所以,散熱器的散熱性能是決定電子元器件正常工作的關(guān)鍵因素。所以,有必要對(duì)散熱片的散熱機(jī)理及其影響因素進(jìn)行深入研究,來(lái)維持散熱片的散熱性能,保證機(jī)器設(shè)備的正常運(yùn)行。

2 影響散熱片散熱的因素

熱主要通過(guò)三種途徑來(lái)傳遞,它們分別是熱傳導(dǎo)、熱對(duì)流和熱輻射[1,2]。

1)熱傳導(dǎo)是指通過(guò)物體之間直接接觸,熱量從溫度高的物體傳遞到溫度低的物體。熱量的傳遞速度和能力取決于物體的導(dǎo)熱性能以及物體之間的溫度差。熱量是從溫度高的物體傳向溫度低的物體,溫差越大,熱量的傳遞速度越快。

2)熱對(duì)流是指熱量通過(guò)流動(dòng)介質(zhì) (氣體或液體)從空間中的一處傳到另一處,即由受熱物質(zhì)微粒的流動(dòng)來(lái)傳播熱能的現(xiàn)象。影響熱對(duì)流的因素主要有:通風(fēng)孔洞的面積、溫度差、通風(fēng)孔洞的高度及流動(dòng)介質(zhì)。

3)熱輻射是一種可以在沒(méi)有任何介質(zhì)的情況下,不依靠分子之間的碰撞和氣體或者液體的流動(dòng)就能夠達(dá)成熱交換的傳遞方式。影響熱輻射的主要因素有:(1)熱源的材料。材料的比熱越小,向外輻射能量的速度就越快。(2)表面顏色。顏色光亮的(如白色或銀色)物體表面吸收或釋放能量的速度較慢,而深顏色(黑色)的物體表面吸收和釋放輻射能量的速度則相對(duì)較快。

散熱片主要是靠外壁將熱量傳給空氣的,空氣流速越大,散熱效率越高。它的散熱量,是和散熱器的平均溫度及室內(nèi)溫度的溫差有關(guān),溫差越大,散熱量越大。

因此,要加大散熱量,應(yīng)在散熱器的外壁上想辦法,一是增加外壁的散熱面積;二是加快空氣流動(dòng)速度;三是提高外表面溫度,即降低室內(nèi)溫度增大溫差。四是散熱器材料的選擇。而影響散熱面積的主要是散熱片的形狀及其排布形式。

2.1散熱片的基本型式及形狀參數(shù)

散熱片可制成拋物線、三角形、梯形和矩形等型式,如圖1所示。

圖1 散熱片的基本型式

從傳熱角度考慮,最理想的散熱片形狀是拋物線型。圖1(a)示,兩根拋物線交于散熱片的頂點(diǎn)。根據(jù)傳熱性能分析可知,由于散熱片根部至頂端的每單位距離上,溫度差為常數(shù)。所以,在同樣材料重量的情況下,與其他型式相比,拋物線散熱片的散熱效率高,而且,冷卻空氣流動(dòng)到根部的阻力也小。其次是三角形的散熱片圖(b),它同樣具有較高的散熱效率。但這兩種形式的散熱片都不實(shí)用,這是因?yàn)樯崞男螤睿粌H取決于理論上的傳熱要求,還應(yīng)考慮結(jié)構(gòu)和工藝。實(shí)際上,散熱片的形狀對(duì)散熱效率的影響并不大,一般不會(huì)超過(guò)8%。所以,為便于制造和保證強(qiáng)度等緣故,常采用梯形或矩形的散熱片型式,圖(c)和(d)。

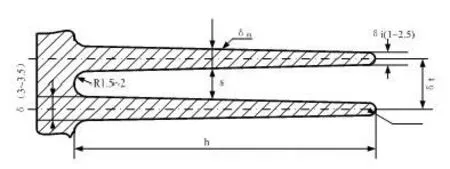

散熱片的形狀參數(shù),主要根據(jù)散熱要求和制造條件決定,其形狀參數(shù)如圖2所示。一般來(lái)說(shuō),為了加強(qiáng)散熱,必須相應(yīng)的增加散熱面積和散熱片數(shù)量。所以節(jié)距δr和平均厚度δavg趨向減小。

圖2 散熱片的形狀參數(shù)

節(jié)距是影響散熱效果較大的參數(shù),小節(jié)距可在較小的散熱面情況下增加散熱片數(shù)和散熱面積,改善散熱效果。但過(guò)分追求小節(jié)距會(huì)增加冷卻空氣的流通阻力,散熱情況反而會(huì)惡化。

2.2散熱片的材料

從散熱片的材料來(lái)分,主要分為全鋁、全銅和銅鋁結(jié)合3種[3]。鋁的散熱性好,重量輕且易加工,成本較低,因此市場(chǎng)上的低端散熱器多為鋁制。全銅制作的散熱器多用于超頻和高端的散熱。銅鋁結(jié)合的方法制作面向中端主流市場(chǎng)的散熱片,采取銅吸熱并將熱量傳遞至鋁鰭片,然后由鋁鰭片將熱量散發(fā)出去,已達(dá)到更好的效果。

2.3流場(chǎng)的形式及特征

散熱片的流場(chǎng)結(jié)構(gòu)主要是為兩個(gè)目的服務(wù)的:(1)收集與其裝配在一起的電子元器件產(chǎn)生的熱;(2)將收集到的熱量盡可能迅速的散發(fā)出去。常見(jiàn)的流場(chǎng)形式主要有以下三種基本類型:

平行流場(chǎng)如圖3(a)所示,在平行圖案結(jié)構(gòu)中,流體(熱量)均勻地分布于每一個(gè)直溝道。平行圖案的一個(gè)顯著優(yōu)點(diǎn)是各部分的溫度分布均勻。但可能出現(xiàn)的問(wèn)題是:由于灰塵和絮狀物聚集在某個(gè)通道,熱流會(huì)繞道前行,導(dǎo)致熱量分布不均勻,局部的熱量無(wú)法散發(fā)出去,這就可能使電子元器件局部受熱而無(wú)法正常工作。

蛇形流場(chǎng)如圖3(b)所示,圖形只存在一個(gè)流動(dòng)路徑,需要額外的功(風(fēng)扇提供)來(lái)推動(dòng)。因此在平行于散熱片底板和鰭片交線的方向,流體(熱量)是被推著離開(kāi)通道。熱量的排出能力比較好。但是,一旦通道的某處被堵,將引起流體在整個(gè)通道都不能順利流動(dòng),會(huì)使散熱面積大幅度減少,進(jìn)而引發(fā)故障。同時(shí),如果通道過(guò)長(zhǎng)、轉(zhuǎn)彎過(guò)多,蛇形設(shè)計(jì)會(huì)導(dǎo)致很大的壓降。

叉指形流場(chǎng)如圖3(c)所示,其特點(diǎn)是流道不連續(xù)的,流道是死端的。流體被強(qiáng)制對(duì)流于散熱片及周圍空氣之間。同時(shí),一旦散熱片間某處被堵,這將會(huì)阻礙下流的散熱,會(huì)使熱量局部聚集無(wú)法散發(fā)出去,可能使散熱器及電子元器件出現(xiàn)故障,甚至損壞元器件[4]。本文是以最簡(jiǎn)單的流場(chǎng)結(jié)構(gòu)——平行流場(chǎng)進(jìn)行設(shè)計(jì)并分析。

圖3 不同形式的流場(chǎng)幾何圖形

3 CPU散熱器建模及其熱分析

3.1不同材料模型上的溫度分布分析

CPU散熱片是電腦CPU散熱片的組成部分之一,一般由鋁合金制成。為達(dá)到良好的散熱效果,散熱片一般都是盡量增加散熱面積,多采用許多鰭片并排的結(jié)構(gòu)。

為了便于模擬分析,在上述的建模過(guò)程中還創(chuàng)建了散熱鰭片比較少的模型。其幾何參數(shù)如下:底板及側(cè)鰭片的尺寸不變;第一組鰭片厚為1,間隙為2,高為28;第二組鰭片厚為1,間隙為2,高為26;第三組鰭片厚為1,間隙為1.6,高為22;各組鰭片間的間隙均為2。其三視圖及軸測(cè)圖如圖4所示。

在這部分內(nèi)容中,散熱器底板放在均勻加熱的金屬板上,其表面溫度T=60℃,周圍空氣溫度Tf= 23℃,散熱片與空氣的自然對(duì)流系數(shù)h=5.42W/(m2· K)[5]。

圖4 散熱片三視圖及軸測(cè)圖

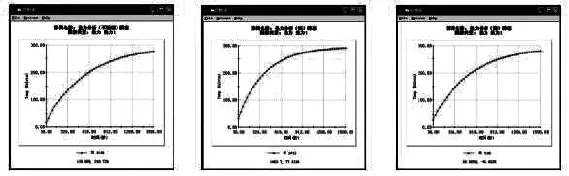

不銹鋼材料、銅材料及鋁材料散熱器的熱分析方法同不銹鋼的唯一不同之處就在于材料的選擇。分析后的溫度變化如圖5所示。

圖5 不同材料散熱器的熱分析

3.2結(jié)果分析

雖然從靜態(tài)分析結(jié)果我們很難看出三種材料的散熱效果,但是從瞬態(tài)分析結(jié)果,即30s時(shí)的溫度概貌。我們可以看出,在這三種材料中銅的瞬間吸熱能力確實(shí)最快,鋁次之,不銹鋼的吸熱能力最差。另外,側(cè)鰭片頂點(diǎn)的溫度變化曲線顯示出,在這三種材料中,鋁的散熱最好,在大約1500s之后將達(dá)到穩(wěn)定狀態(tài),銅的散熱效果次之,不銹鋼的最差。

4 總結(jié)

本文分析了散熱片散熱的機(jī)理,并總結(jié)了影響散熱片散熱的影響因素。在此基礎(chǔ)上,建立了散熱片三維模型,并模擬分析了散熱片上的穩(wěn)態(tài)溫度分布和瞬態(tài)溫度分布。設(shè)計(jì)并分析了不同材料對(duì)散熱的影響。由于所學(xué)知識(shí)有限,本文建立了簡(jiǎn)單的散熱器三維模型并分析了其溫度分布,得出了相應(yīng)的結(jié)論。

[1] 楊世銘,陶文銓.傳熱學(xué)[M].北京:高等教育出版,2006.

[2] 陳占秀,孫春華,周澤平.CPU散熱器數(shù)值模擬分析及材料選擇的研究[J].河北工業(yè)大學(xué)學(xué)報(bào),2008,37(1):86-89.

[3] 付桂翠,高澤溪.影響功率器件散熱器散熱性能的幾何因素分析[J].電子器件,2003,26(40):355-356.

[4] 劉衍平,高新霞.大功率散熱器內(nèi)腔流場(chǎng)分析[J].中國(guó)電力教育,2005:55-57.

[5] 姚黎,孫費(fèi)梅.散熱器熱設(shè)計(jì)與分析[D].中國(guó)電子學(xué)會(huì)電子機(jī)械工程分會(huì).2005年機(jī)械電子學(xué)學(xué)術(shù)會(huì)議.2005機(jī)械電子學(xué)學(xué)術(shù)會(huì)議論文集,2005.

TB657.5