聚丙烯裝置尾氣回收技術(shù)措施

畢永紅(中國石油大連石化分公司有機合成廠)

聚丙烯裝置尾氣回收技術(shù)措施

畢永紅(中國石油大連石化分公司有機合成廠)

在氣柜檢修時為了減少丙烯損失和環(huán)境污染,通過對尾氣回收流程進行適當改造,切除氣柜使丙烯尾氣直接進尾氣壓縮機升壓冷凝回收,確保氣柜檢修期間丙烯尾氣正常回收,通過技術(shù)改造、調(diào)試和運行后達到預期效果。同時,對運行中出現(xiàn)的壓縮機換熱器因粉末夾帶引起換熱效果差、運行超標問題進行解決,保證了改造后的尾氣回收系統(tǒng)運行平穩(wěn),回收丙烯量較高。

氣柜檢修;尾氣回收;流程改造;效果評價

大連石化公司合成廠是一個以聚丙烯生產(chǎn)為主的石油化工廠,有7×104t/a和20×104t/a聚丙烯2套裝置。作為聚丙烯裝置的輔助設(shè)施,丙烯回收裝置用于回收聚丙烯裝置排放的丙烯尾氣。氣柜常年運行無法檢修存在鐘罩內(nèi)外防腐層脫落嚴重、積存大量聚丙烯粉堵塞壓縮機入口、鐘罩有泄漏點等安全隱患。在原有條件下氣柜檢修3個月期間,尾氣回收裝置需停產(chǎn),丙烯尾氣將以火炬方式排放。為減少丙烯損失對尾氣回收系統(tǒng)進行改造。

1 尾氣回收改造

1.1改造前的尾氣回收工藝

聚丙烯裝置的丙烯尾氣,均排入氣柜中,經(jīng)緩沖(V501)和過濾(氣柜出口及壓縮機入口)后進入壓縮機,經(jīng)三級壓縮壓力達到1.85±0.20 MPa,進入冷凝器冷凝成為液相丙烯丙烷,進入丙烯回收罐V304定壓為1.75±0.25 MPa,氣相去膜分離處理再回收,液相裝入回收丙烯貯罐V626、V627、V628中。

1.2尾氣回收改造工藝技術(shù)方案

切除氣柜,尾氣直接進壓縮機,在氣柜入口線閥前增設(shè)跨線,經(jīng)原有的V624、V625(閑置利舊罐)緩沖后,并入原壓縮機入口緩沖罐V501入口管道。實現(xiàn)尾氣不經(jīng)過氣柜直接進壓縮機進行回收。增大尾氣緩沖空間,利用閑置的2個150 m3丙烯儲罐V624、V625作為緩沖罐。可以穩(wěn)定壓縮機進口壓力,增大尾氣中聚丙烯粉末的沉降空間,減少聚丙烯粉末進入壓縮機。尾氣壓縮機入口壓力控制是改造的關(guān)鍵:

1)在壓縮機入口緩沖罐V501上增設(shè)壓力變送器,把原有氣柜入口電動閥組開關(guān)與氣柜高度的聯(lián)鎖保護改為電動閥組開關(guān)與V501壓力聯(lián)鎖。

2)在壓縮機入口緩沖罐前設(shè)置定壓調(diào)節(jié)閥,壓縮機三級出口部分尾氣循環(huán)到壓縮機入口緩沖罐,確保壓縮機不抽負壓。

3)設(shè)置壓縮機入口壓力高低限聯(lián)鎖。V501壓力在0.004~0.007 MPa正常運行,排氣柜閥打開、排火炬閥關(guān)閉、循環(huán)調(diào)節(jié)閥關(guān)閉。

2 改造后運行及效果

2.1尾氣回收改造后的運行

為了保證改造后的尾氣回收系統(tǒng)平穩(wěn)運行,制定以下運行和操作原則:

1)尾氣壓縮機單機運行,保持壓縮機1開1備。罐區(qū)尾氣壓縮機原設(shè)計要求入口壓力為穩(wěn)壓,壓力為0.004 MPa。流程改造后壓縮機的入口工況發(fā)生較大變化,為保護尾氣壓縮機設(shè)備安全,設(shè)置了壓縮機入口高、低壓聯(lián)鎖保護開關(guān)。

2)加強聚丙烯裝置尾氣排放控制。由于尾氣排放影響到尾氣壓縮機入口壓力,入口壓力過高、過低都會造成壓縮機聯(lián)鎖停機,不但損壞設(shè)備,而且火炬控制難度加大。

3)改造后,壓縮機切換操作、過濾器的清理、尾氣壓縮機連鎖后的恢復操作與原有操作相比變化很大,我們根據(jù)設(shè)計條件和現(xiàn)場實際運行情況,制定了詳細的操作規(guī)程和操作卡。

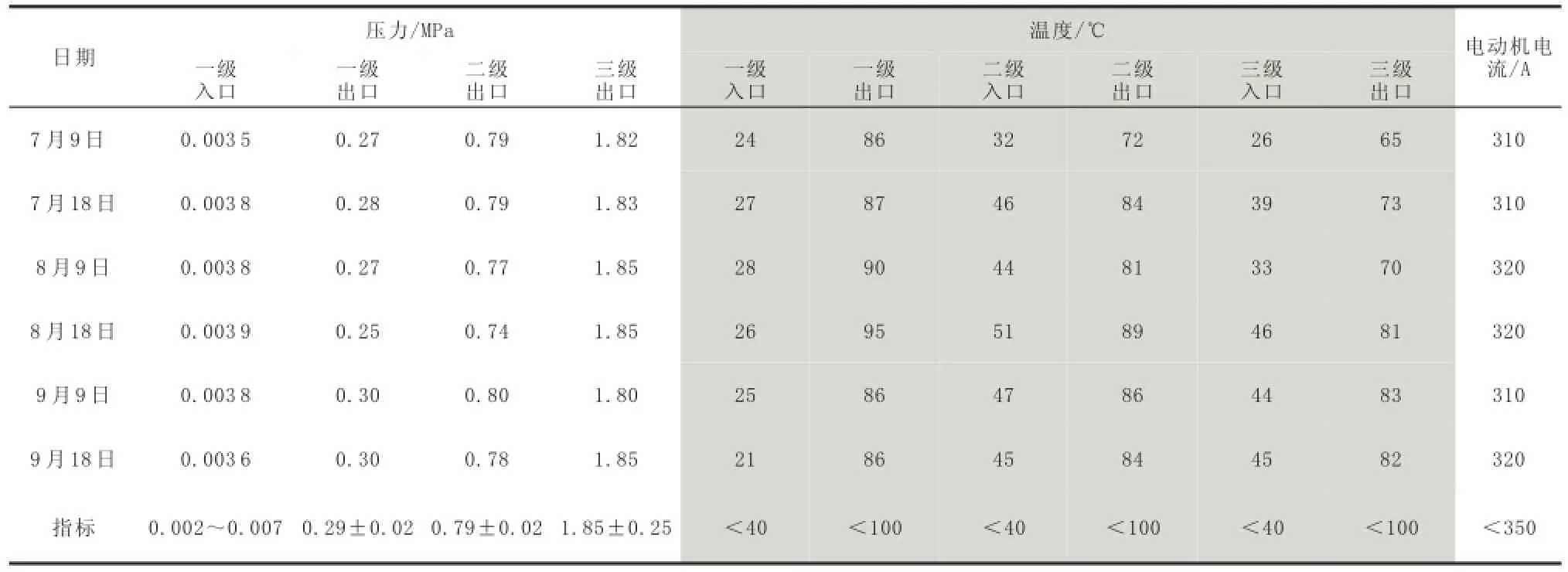

尾氣壓縮機單機運行,入口壓力不穩(wěn)定聯(lián)鎖停機時啟動備機。尾氣壓縮機運行數(shù)據(jù)見表1。

表1 尾氣壓縮機運行數(shù)據(jù)

由表1可知:

1)尾氣壓縮機入口壓力、各級出口壓力、各級出口溫度、電動機電流控制在指標范圍內(nèi),而且運行平穩(wěn)。

2)尾氣壓縮機二級、三級入口溫度指標小于40℃[1],實際運行中均出現(xiàn)超標情況,其中二級入口溫度超標幅度較大,最高達到51℃。

存在粉料夾帶的問題,尾氣壓縮機二級、三級入口溫度超標原因是尾氣中的聚丙烯粉末附著在一級、二級冷卻器列管壁上,造成冷卻器換熱效果下降。

所以,加密氣柜出口過濾網(wǎng),由原來的1層40目網(wǎng)加密到2層120目網(wǎng);定期清理壓縮機入口過濾網(wǎng);定期清理尾氣壓縮機一級、二級冷卻器。

2.2改造后的尾氣回收效果

2012年6月25日—9月25日氣柜檢修期間回收丙烯(Q1)3 213.46 t。3個月分別回收996.3 t、1 141.29 t、1 075.87 t。

1)理論回收率。尾氣分析數(shù)據(jù):C3H6為88.94%、C3H8為2.06%,尾氣壓縮機吸氣量為1080 m3/h。

尾氣組成中有機蒸氣(C3H6和C3H8)含量為91%;尾氣壓縮機入口平均壓力0.037 kg/cm2,平均溫度25.6℃;其中的C3H6分壓0.033 kg/cm2,C3H8的分壓0.001 kg/cm2;尾氣中有機蒸氣(C3H6和C3H8)流量982.8 m3/h;尾氣壓縮機入口有機蒸氣C3H6和C3H8密度分別為1.75 kg/cm2,1.778 kg/cm2。理論回收量3843 t,回收率83.62%。

2)回收效果。尾氣回收在正常生產(chǎn)條件下采用升壓冷凝回收率可達到90%,改造后回收率為83.62%,比正常低6.38%,當7×104t/a聚丙烯、20×104t/a聚丙烯尾氣排放量不穩(wěn)定,少量尾氣轉(zhuǎn)排火炬;為防止壓縮機抽負壓,壓縮機出口部分尾氣始終在打循環(huán)。

3)尾氣回收改造效益分析。在氣柜檢修期間共回收丙烯尾氣3 213.46 t,按照回收丙烯單價7000元/t計算,該項目投資80萬元,直接經(jīng)濟效益2169萬元。

3 結(jié)論

通過對尾氣回收系統(tǒng)的工藝改造,解決了氣柜檢修期間聚丙烯裝置尾氣回收問題,避免了丙烯資源的浪費和由此而帶來的環(huán)境污染問題。尾氣壓縮機和尾氣回收系統(tǒng)總體運行平穩(wěn)、安全。從改造的經(jīng)濟效果來看,創(chuàng)造了直接經(jīng)濟效益2169萬元。

[1]管國鋒,趙汝薄.化工原理[M].2版.北京:化學工業(yè)出版社,2003:8-9.

10.3969/j.issn.2095-1493.2016.07.001

2015-11-06

(編輯王古月)

畢永紅,工程師,1992年畢業(yè)于中國紡織大學(環(huán)境工程專業(yè)),從事煉油化工工藝技術(shù)管理工作,E-mail:biyh_dl@petrochina.com. cn,地址:遼寧省大連市甘井子區(qū)山中街231#大連石化公司有機合成廠,116031。