某柴油機連桿結構改進與評估

王延榮, 劉海軍, 刁占英, 朱銳鋒, 張利敏, 劉玉婷

(1. 中國北方發動機研究所(天津), 天津 300400; 2. 濰柴動力股份有限公司, 山東 濰坊 261041)

?

某柴油機連桿結構改進與評估

王延榮1, 劉海軍2, 刁占英1, 朱銳鋒1, 張利敏1, 劉玉婷1

(1. 中國北方發動機研究所(天津), 天津 300400; 2. 濰柴動力股份有限公司, 山東 濰坊 261041)

針對某柴油機連桿在疲勞強度驗證試驗過程中發生的螺紋底孔位置斷裂失效故障,進行了連桿試驗載荷、材料性能、宏觀斷口及結構應力分析,指出了螺栓孔底部過渡尖銳造成應力集中是導致連桿在循環載荷作用下疲勞斷裂的主要原因,據此提出連桿螺栓孔結構改進設計方案,通過結構應力仿真、疲勞強度仿真分析以及疲勞試驗驗證,結果均表明結構改進合理有效。

連桿; 有限元法; 疲勞強度; 失效

連桿是發動機動力傳遞中的重要功能件之一,連桿發生故障將導致重大事故,因此對連桿的評估和結構改進是設計人員關注的重點。另考慮到連桿在工作中受到拉伸、壓縮和彎曲等交變載荷的作用,其疲勞強度又是設計中的重中之重[1-3]。目前,連桿疲勞評估主要采用疲勞試驗的方法[4-8],因其能綜合材料組織性能及加工工藝等因素的影響,所以仍是產品批量生產前最可靠的技術狀態鑒定手段。現階段連桿疲勞試驗通常使用電液伺服疲勞試驗系統,可采用正弦、方波和三角波等標準波進行考核,加載方式主要有恒定載荷比法和恒定最大壓力法等。總體而言,連桿試驗方法相對成熟,但針對大樣本試驗時耗時耗力,經濟性差,因此多數情況采用數值疲勞仿真與試驗測試相結合的方法。數值方法預測疲勞壽命可有效提高發動機零部件設計的成功率。國內在連桿斷裂原因分析、仿真評估及結構改進方面研究成果較多[9-16],主要采用化學分析、掃描電鏡觀察、力學性能測試、金相檢驗、仿真分析、試驗評估等多種方法,借助上述方法對不同的故障形式可組合不同分析方法開展研究。

本研究針對樣件疲勞試驗過程中連桿螺紋底孔位置斷裂失效現象,通過多種方法開展斷裂原因分析并定位斷裂原因,據此提出連桿螺栓孔改進結構。通過應力仿真、疲勞仿真以及疲勞試驗驗證,有效提高了連桿的疲勞強度。

1 連桿斷裂原因分析

1.1 連桿疲勞試驗概況

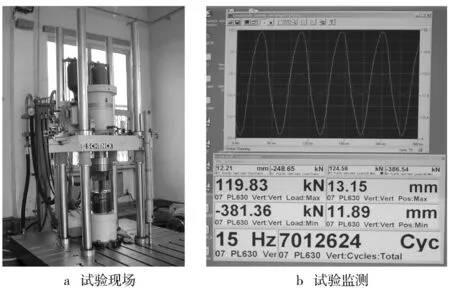

某柴油機連桿采用強度驗證法進行部件疲勞考核,試驗加載采用IST電液伺服疲勞試驗系統,系統最大動態加載能力±500 kN,加載載荷控制精度0.5%F.S。加載頻率一般不超過30 Hz[1,7],本試驗中加載頻率為15 Hz,加速試驗加載載荷120.0 kN,-382.0 kN,循環基數1×107,加載波形為正弦波,試驗過程中保持載荷比Rf=3.18恒定。

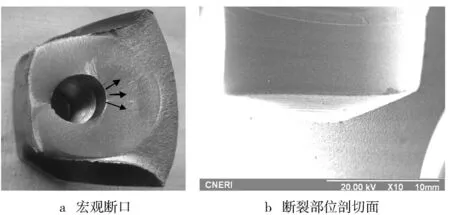

根據制定的試驗考核驗證程序,抽樣檢測的3個試驗子樣全部從大頭過渡圓弧處發生斷裂,且斷裂位置高度一致(見圖1),未能滿足強度評判接受準則,需進一步開展結構改進設計及評估驗證。

圖1 連桿斷裂位置

1.2 試驗載荷分析

連桿在實際工作中受力可分為兩部分:一部分是活塞銷施加的慣性力和氣缸作用力,該部分力受摩擦的影響,但因影響較小而不予考慮;另一部分力是連桿本身運動產生的,包括往復慣性力、旋轉慣性力和橫向彎矩,橫向彎矩所產生的應力相對較小,且其極值不與往復慣性力和旋轉慣性力同時出現,因而不予考慮。綜合考慮作用在連桿上的這兩部分力的作用,可得連桿工作狀態的拉伸載荷Fz和壓縮載荷Fd:

Fz= Frot+ Fosz,

(1)

Fd= Frot+ Fosz-Fg,

(2)

Frot=(Mrot)Rω2,

(3)

Fosz=(Mrecip+Mp)(1+λ)Rω2,

(4)

Fg= pZmax(πD2)/4。

(5)

式中:Frot為連桿旋轉慣性力;Fosz為連桿最大往復慣性力;Fg為最大氣缸作用力;Mrot為連桿旋轉慣性質量;Mrecip,Mp分別為連桿,活塞組往復慣性質量;R為曲柄回轉半徑;ω為最大角速度;pZmax為氣缸最大燃燒壓力;D為氣缸直徑。

根據發動機的結構特性參數,核定在臨界轉速/標定工況下,連桿承受的拉、壓載荷分別為74.6 kN,-238.5 kN。

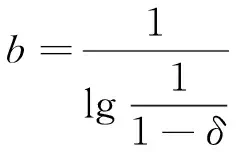

在疲勞試驗機上進行連桿疲勞性能試驗時,需要通過試驗載荷強化來實現驗證與實際使用效果的匹配。載荷強化系數通過考慮兩個方面的模擬差異來確定:一方面,通過考慮期待的存活率P和10%~90%變異系數α與試驗驗證獲得的50%存活率結果差異,獲得載荷強化系數K1;另一方面,通過預定的試驗循環基數與期待的壽命及強度衰減率結合,獲得預定循環基數對應的載荷強化系數K2。

K1= 10(-φ-1(1-P)lga/2.564)。

(6)

(7)

(8)

根據該柴油機80 000 h壽命要求及99.9%的期待存活率,通過式(6)、式(7)核算K1與K2,獲得試驗載荷強化系數為1.6。由此,最終確定試驗加載拉、壓載荷分別為120.0 kN,-382.0 kN。上述載荷施加分析表明,所施加的載荷并非是導致連桿斷裂的主要原因。

1.3 連桿材料分析

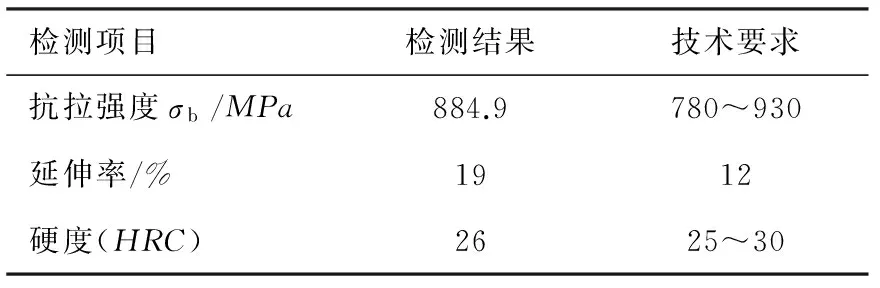

對斷口附近的基體進行化學成分分析,結果見表1。對連桿取樣進行力學性能檢測,結果見表2。經對比可知,連桿的化學成分及力學性能符合技術標準要求,材質合格,非導致連桿斷裂的主要原因。

表1 連桿化學成分

表2 連桿材料力學性能

1.4 斷裂原因定位

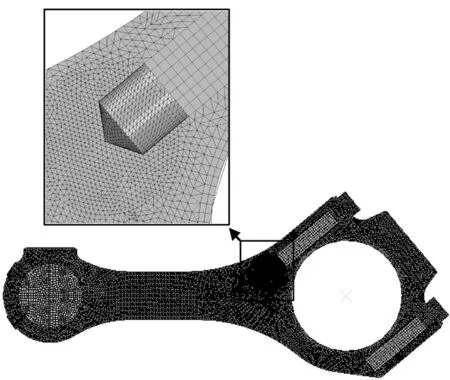

為進一步分析連桿的斷裂原因,通過考察試驗連桿可知:其斷裂位置高度一致,均位于連桿大頭與桿身過渡區域;從宏觀斷口看,裂紋起始于螺紋底孔錐角過渡處(見圖2a),對連桿斷裂部位進行解剖分析(見圖2b),連桿螺栓底孔為118°錐角結構,錐角結構處過渡尖銳,容易引起應力集中。為驗證上述推斷,采用有限元仿真分析研究連桿斷裂位置應力分布,為試驗提供支撐。圖3示出了有限元仿真模型及局部結構放大圖。由于本對比方案僅關心螺紋底孔結構改變對應力的影響,因此小頭與襯套僅作接觸處理,未施加過盈量。連桿大頭的半徑過盈量采用0.04 mm,連桿瓦與模擬曲柄銷的剛性面采用間隙接觸,其余接觸均為綁定接觸,模擬曲柄銷的剛性面位移自由度為全約束。此外,該模型采用的是半連桿模型,因此螺栓預緊力,拉、壓載荷也為全連桿所施加載荷的一半,分別為52.5 kN,54.5 kN和171.5 kN。

圖2 宏觀斷口及局部結構

圖3 有限元仿真模型及局部結構放大圖

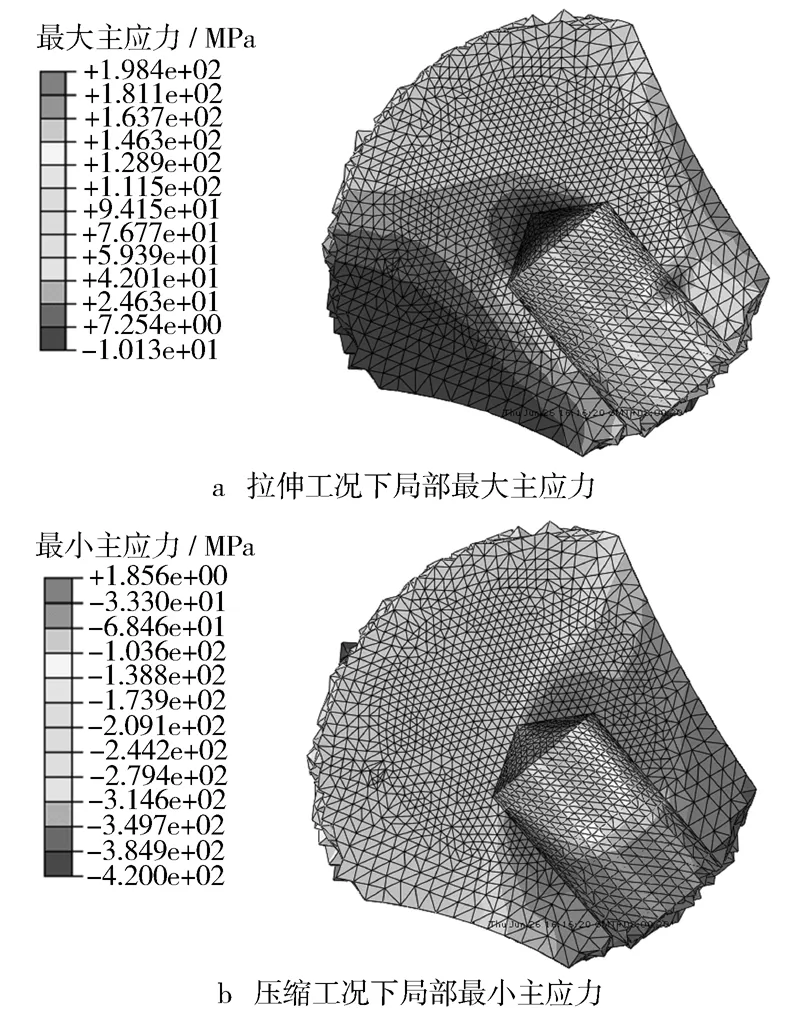

對比應力測試與仿真分析結果(見圖4),發現在斷裂部位的應力幅相差85 MPa左右,進一步證實該部位存在應力集中。因此,可以初步判斷螺栓孔底部過渡尖銳造成應力集中是導致連桿在循環載荷作用下疲勞斷裂的主要原因。

圖4 原方案有限元分析結果

2 連桿結構改進設計及驗證

2.1 連桿結構改進方案設計

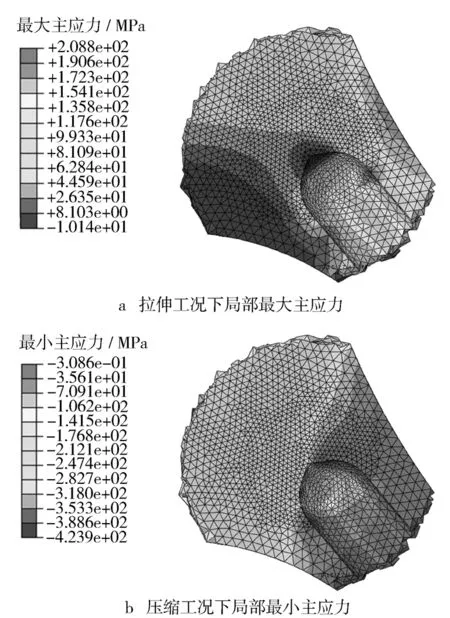

通過上節分析,原設計螺紋孔的深度為35.5 mm,錐角過渡處為半徑0.5 mm的刀型角,應力在過渡尖角處集中,另外由于螺紋孔加工深度的問題,尖角處距離連桿外部的最短直線距離較小,導致該部位的疲勞安全系數較低。因此,改進設計方案從增加尖角處的壁厚及降低尖角處應力集中著手,即將螺紋孔的深度調整為30.5 mm,錐角過渡處調整為3 mm圓角,方案對比見圖5。

圖5 連桿結構方案對比

2.2 連桿疲勞壽命評估

計算使用連桿組件全模型進行疲勞壽命分析,分析模型中各零部件的材料屬性、約束及加載保持一致,應力計算所使用軟件為Abaqus 6.10。

由于兩連桿改進部分僅涉及螺栓底孔部分,因此在分析中詳細定義了局部網格。結合圖4和圖6可知,原連桿與改進連桿在拉伸工況下,螺栓末端與螺栓孔綁定區域均存在較大拉應力,應力分布形式及大小相近;壓縮工況下,原連桿螺栓孔底部錐角與側壁連接處存在較大壓應力,而改進連桿底部與側壁采用弧線過渡,有效降低了該區域的壓應力,其最大壓應力由364 MPa降為240 MPa。

為了評估連桿在拉壓工況交替作用情況下的高周疲勞安全系數,在疲勞分析的設置中綜合考慮了平均應力、局部應力梯度、工藝尺寸和表面粗糙度等影響因素。近似選取Femfat軟件材料庫中42CrMo材料疲勞特性數據,且設置99.99%的存活率。圖7示出了原連桿和改進連桿的高周疲勞安全系數,其中原連桿方案在螺栓底孔與側壁過渡區域最小疲勞安全系數為1.09,位于許用安全系數邊界;而改進連桿螺栓孔底弧面處的最小疲勞安全系數為1.58,遠高于原連桿方案。由此表明,改進連桿較原連桿安全系數有較大提高。

圖6 改進方案有限元分析結果

圖7 原方案與改進方案連桿螺栓孔底部高周疲勞安全系數分布

2.3 連桿疲勞試驗驗證

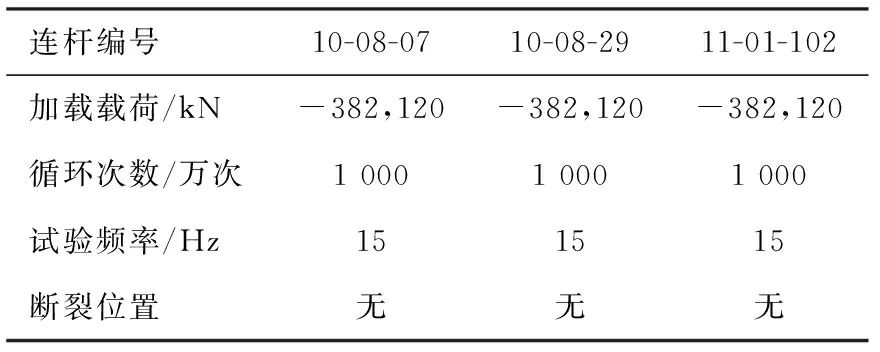

為驗證改進方案的疲勞性能,按照原方案連桿材料及制造工藝路線,制造了連桿試驗件并開展疲勞試驗驗證。抽取的3支改進設計后的連桿試驗件,疲勞試驗中在重點考察區域未發生斷裂失效,試驗件通過了規定的試驗驗證程序,進一步驗證了改進結構對于改善螺栓孔應力集中以及提高結構疲勞特性方面的有效性。其中試驗過程監控見圖8,試驗結果記錄見表3。

圖8 連桿試驗過程監控圖

連桿編號10-08-0710-08-2911-01-102加載載荷/kN-382,120-382,120-382,120循環次數/萬次100010001000試驗頻率/Hz151515斷裂位置無無無

3 結束語

針對某柴油機連桿強度試驗中同一位置重復斷裂的現象,通過載荷、材料、結構分析,發現螺栓孔錐角結構應力集中是導致疲勞斷裂的主要原因,據此調整錐角為弧形過渡并降低螺栓高度,通過應力分析、疲勞分析以及疲勞試驗評估證明了改進結構對于降低螺栓孔應力集中以及提高疲勞特性的有效性。

[1] 張自明,許春光,鄭巍,等.頻率變化對連桿動態應力的影響研究[J].車用發動機,2011(6):71-75.

[2] 屠丹紅,姜樹李,魚春燕.498柴油機連桿的改進設計[J].車用發動機,2005(1):16-19.

[3] Lee L L,Jwo Pan,Hathaway R B,et al.疲勞試驗測試分析理論與實踐[M].張然治,譯.北京:國防工業出版社,2011:1-5.

[4] 景國璽,王延榮,張儒華,等.發動機連桿疲勞強度試驗及壽命預測方法研究[J].車用發動機,2013(4):41-45.

[5] 侯曄星,刁占英,王延榮,等. 連桿疲勞試驗方法研究及改進[J].小型內燃機與摩托車,2013,42(2):35-38.

[6] Hiroyuki T, Naoki T. An experimental study of connecting rod big ends[C]. SAE Paper 950202,1995.

[7] Griza S, Bertoni F, Zanon G, et al. Fatigue in engine connecting rod bolt due to forming laps[J]. Engineering Failure Analysis,2009,16(5):1542-1548.

[8] Moon Kyu Lee, Hyungyil Lee, Tae Soo Lee, et al. Buckling sensitivity of a connecting rod to the shank sectional area reduction[J]. Materials & Design,2010,31(6):2796-2803

[9] 徐灝.疲勞強度設計[M].北京:機械工業出版社,1981:26-43.

[10] 宋建鋒,白瑩,李輝春,等.柴油機連桿的失效分析[G]//中國內燃機學術年會論文集.昆明:中國內燃機學會,2014:167-171.

[11] 何柏巖,陳寺專,裴毅強,等. 基于多體動力學的479Q發動機連桿載荷與強度分析[J].內燃機工程,2011,32(4):39-45.

[12] 談梅蘭,武國玉,梁福祥. 基于Abaqus的連桿疲勞分析[J].中國機械工程,2013,24(5):634-638.

[13] Rasekh M,Asadi M R,Jafari A,et al.Obtaining Maximum Stresses in Different Parts of Tractor (Mf-285) Connecting Rods Using Finite Element Method[J].Australian Journal of Basic and Applied Sciences,2009,3(2):1438-1449.

[14] 王仕勤,梅建平,劉晗婧. 柴油機主連桿斷裂原因分析[J].材料熱處理技術,2010(8):174-176.

[15] 王延榮,刁占英,熊畢偉,等. 柴油機連桿疲勞斷裂原因分析[J].車用發動機,2013(5):71-73.

[16] 何元章,夏國祥,王文建,等. 某發動機連桿斷裂原因分析的研究[J].內燃機與配件,2012(2):23-25.

[編輯: 潘麗麗]

Structure Modification and Evaluation of Diesel Engine Connecting Rod

WANG Yanrong1, LIU Haijun2, DIAO Zhanying1, ZHU Ruifeng1, ZHANG Limin1, LIU Yuting1

(1. China North Engine Research Institute(Tianjin), Tianjin 300400, China; 2. Weichai Powef Co., Ltd., Weifang 261041, China)

For the fracture failure at the bottom of screw thread hole during the fatigue test of connecting rod of a diesel engine, the test load, material performance, macroscopic fracture and structure stress were analyzed. It was pointed out that the concentrated stress caused by the sharp transition at the bottom of screw thread hole was the main reason for fatigue fracture under cyclic loading. Then the improved scheme of connecting rod screw thread hole was put forward, and the simulation of structural stress and fatigue intensity and the verification of fatigue test were carried out. The results show that the improved structure is feasible and effective.

connecting rod; finite element method; fatigue intensity; failure

2015-12-14;

2015-12-29

王延榮(1979—),男,副研究員,研究方向為柴油機零部件設計與強度評估;r_wang70@126.com。

10.3969/j.issn.1001-2222.2016.02.003

TK423.32

B

1001-2222(2016)02-0012-05