基于傳熱/傳質的乙烯裂解過程脫甲烷塔進料瓶頸識別及流程重構策略

吳博,羅雄麟

?

基于傳熱/傳質的乙烯裂解過程脫甲烷塔進料瓶頸識別及流程重構策略

吳博,羅雄麟

(中國石油大學(北京)自動化系,北京 102249)

精餾塔進料的組成與溫度會影響塔內質量交換和能量利用,不恰當的進料會導致全塔的分離及用能效果變差。針對多進料精餾塔的組合進料問題提出一種識別不合適進料位置的方法,基于塔板的傳熱溫差和傳熱量、傳質濃度差和傳質量計算方法提出應用傳熱/傳質復合曲線識別精餾塔進料瓶頸的方法,并將其應用于裂解裝置脫甲烷塔進料瓶頸的識別,采用調整進料位置的流程重構策略實現去瓶頸的操作。流程模擬及瓶頸分析結果表明所提出的方法能識別出脫甲烷塔的進料瓶頸,重構流程的方法能實現去瓶頸的操作,并使全塔的傳質傳熱特性、分離效果變好,能耗降低。

過程系統;計算機模擬;精餾;脫甲烷塔;瓶頸識別;流程重構;數值分析

引 言

隨著節能技術的發展,提高過程單元設備的有效性的方法得到越來越高的重視。低溫精餾塔這種常見的多組分氣體分離裝置能量消耗較高,約占系統總能量消耗的1/3,因此提高其能量利用率是一種極其有效的節能方法[1-2]。在常見的裂解氣分離裝置中,為了實現系統冷量的梯級利用,系統采用了將不同溫度梯度的流股作為不同進料的策略[3],例如在脫甲烷塔中將閃蒸罐的液相出料作為脫甲烷塔的四股進料,以實現能量的梯級利用。多股進料的存在容易導致組合進料位置不合理,使得精餾塔內部產生異常傳熱/傳質現象,精餾塔的利用效率較低。本文將這種影響精餾塔的內部分離效率的進料稱為精餾塔的進料瓶頸。因此,研究多進料精餾塔的進料瓶頸的識別方法,實現進料瓶頸的流程重構,對精餾塔的能量的有效利用具有重要意義。

國內外學者對精餾塔的進料瓶頸的研究主要集中在圖示法和數學優化法兩個層面。為了直觀形象地表示分離系統內部的熱力學特性,Dhole等[4]提出分餾塔的總組合曲線(column grand composite curve, CGCC)的分析方法對精餾塔進行節能改造,但并未過多涉及進料瓶頸的問題。吳升元等[5]受此啟發提出基于CGCC曲線確定分餾塔的進料位置的方法,通過構造出與CGCC部分重合的兩條相交的全塔精餾和提餾線分析CGCC進料點與兩條曲線的關系確定進料瓶頸,但所采用的全塔精餾和提餾線主要依據塔頂塔底進料求出,限制了該方法僅適用于單一進料的情況,并不適用于多進料的脫甲烷塔的瓶頸分析。相比之下,?分析法同時包含熱力學第一、第二定律,能幫助識別出系統的無效操作單元。Khoa 等[6]提出用三維?分析曲線識別對精餾塔有影響的設計和操作參數。Bandyopadhyay[7]應用?-焓圖中精餾-提餾曲線的恒定特性分析識別精餾過程中的?損失。Liu等[8]利用復合曲線和面積利用率(fractional utilization of area, FUA)曲線識別最優的改造策略。Wei等[9]對文獻[8]的方法進行了拓展,能直觀顯示出系統的瓶頸。他們所提的方法雖然能夠直觀指示出系統的瓶頸的位置,但是只是針對單一進料或二元精餾塔的情況。考慮到脫甲烷塔的多進料、多組分的復雜性,而且?計算過程極其復雜,本工作未采納上述文獻所提及的節能改造研究方法。

隨著計算機技術的進步,數學優化法因其考慮多因素的方便性、不必識別系統的進料瓶頸的直觀性、能直接給出系統重構或改造的方案的便捷性而受到廣泛關注。應用的主要方法是根據要求建立系統的數學優化模型,選取目標函數,采用合適的數學優化算法得出最終的流程重構或改造方案。代表性的應用研究主要包括Diaz等[10]和Luo等[11]采用混合整形非線性規劃(mixed integer nonlinear programming, MINLP)模型對精餾系統進行去瓶頸的分析研究,它可看作是一類“黑箱”研究方法,不必事先識別瓶頸的位置,也就降低了系統瓶頸識別的難度,但去瓶頸的方法過程往往極其復雜,而且最優解也并不一定存在;尹洪超等[12]提出將超結構數學規劃和全局夾點分析結合的方法對現有設備進行改造,該研究方法類似于常說的“灰箱”研究法,在部分夾點法分析結果的基礎上進行優化計算,其計算難度大大降低。

為確保得到識別結果及調整方案,根據對比出的瓶頸識別方法中數學優化法和圖示法的優缺點,針對現有方法在裂解裝置多組分多進料的脫甲烷塔瓶頸識別上的不足,本工作從圖示法的角度出發探索識別多組分多進料精餾系統的瓶頸的方法。首先給出單層塔板傳熱溫差與傳熱量、傳質濃度差與傳質量的計算方法,研究影響多進料精餾系統傳熱/傳質的進料瓶頸的識別方法,并應用于識別多進料脫甲烷塔的進料瓶頸。最后研究調整進料位置的流程重構策略,并對進料瓶頸分析及流程重構方法的有效性進行驗證。

1 多進料精餾塔進料瓶頸的識別

假設單一進料或多股進料的精餾塔具有塊理論板(或實際塔板),而且每一層塔板同時包含能量和質量交換,其流股氣液相分布如圖1中的左圖所示。對整個過程進行拆分,每一層塔板都可看作是一個獨立的換熱器,整個脫甲烷塔可看作是一系列獨立的換熱器的串聯,視下一級塔板流出的氣相流股為熱流股、上一級塔板流出的液相流股為冷流股,冷熱流股在中間塔板上進行熱量傳遞,如圖1(a)所示。同樣,每一層塔板也可看作是一個獨立的質量交換單元,整個脫甲烷塔就是一系列質量交換單元的串聯,視從下一級塔板流出的氣相流股為貧流股、從上一級塔板流下來的液相流股為富流股,兩者在中間塔板上進行質量交換,如圖1(b)所示。

1.1 塔板的傳熱溫差與傳熱量

參考常規的換熱器的溫焓圖[13]的作圖方法,將氣相流股作為熱流股,兩端溫度分別為T+1和T,在橫坐標軸上的投影為DQ。同理將液相流股作為冷流股,兩端溫度分別為T-1和T,在橫軸上的投影也為DQ。第塊塔板的傳熱溫差與傳熱量之間的關系如圖2所示。

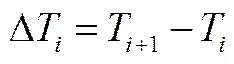

(1)塔板傳熱溫差 傳統意義下,換熱器的傳熱溫差定義為換熱器兩端冷熱流股溫度差[13]。考慮到精餾塔的傳熱過程的特殊性,對于平衡級模型,氣、液兩相流股在塔板上接觸換熱后以相同的溫度離開塔板,如圖2所示。精餾塔的各層塔板相互串聯,上一級塔板的輸出是下一級塔板的輸入,則塔板的傳熱溫差可定義為第層塔板的傳熱溫差DT是第+1層塔板與第層塔板的溫度之間的差值或第層塔板與第-1層塔板溫度之間的差值。由于各層塔板之間相互串聯,兩者在數值上前后差一塊塔板,并不影響對整個傳熱過程的分析,因此將前者作為傳熱溫差的計算式,如式(1)所示

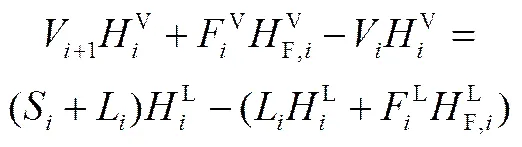

在穩態條件下,進/出第級塔板的能量由能量守衡可得式(2)

(2)

將式(2)中的氣相部分移到等式的左邊、液相部分移到等式的右邊,得式(3)

(2)塔板的傳熱量 流入第層塔板的氣相流股的熱量流率與流出第層塔板的氣相流股的熱量流率的差值或流出第層塔板的液相熱量流率與進入第層塔板的液相熱量流率的差值,可稱為塔板上的傳熱量,記作DQ,其大小等于圖2中的氣液相傳熱曲線在橫軸上的投影,數值計算如式(4)所示

(4)

若第層塔板無進料,則式(4)可簡化為式(5)

根據圖2單級塔板的傳熱溫差和傳熱量關系,類比可得到整塔的溫度和傳熱量的分布。由于塔頂溫度比塔底溫度低,將塔板從上往下編號。從第1層塔板開始,將塔頂回流溫度作為冷流股的始端溫度,記作0,再沸器回流溫度定義為T+1。第1層塔板的溫度為冷熱流股的末端溫度,記作1,第1層塔板的傳熱量D1等于冷流曲線在橫坐標軸上的投影。對于氣相流股,第1層塔板的溫度為總的熱流股的末端溫度1,第2層塔板的溫度為該層熱流股的始端溫度,記作2,熱流曲線在橫坐標軸上的投影為第1層塔板的傳熱量D1,可得溫度為0~2段的傳熱曲線。同理氣相為熱流股,液相為冷流股,投影為傳熱量,可以得到全塔的傳熱溫差和傳熱量的關系曲線,如圖3所示。

圖3 傳熱溫差與傳熱量組合曲線

Fig. 3 Heat transfer driving force and rate composite curve

1.2 塔板的傳質濃度差與傳質量

同理,塔板上各個流量及組成關系如圖1(b)所示,由于上升氣相中的輕組分的摩爾分數較低,將第+1層塔板向上的氣相流股V+1視為貧流股,假設第種組分的摩爾分數為y+1,j,從上一級塔板向下流入第層塔板的液相流股L-1是富流股,第種組分的摩爾分數為x-1,j,貧富流股在塔板上進行質量交換,最終在氣液相中組分的摩爾分數分別為y和x。

在建立精餾塔模型時,一般基于平衡級假設,氣液相流股在離開塔板時是相平衡狀態,即式(6)的相平衡關系式。為表示同一相態,可通過式(6)將氣液兩相濃度化成同一相態(氣相或液相,本工作選擇氣相濃度)進行塔板的傳質濃度差及傳質量的研究。

以氣相流股V+1為貧流股,第種組分的始末摩爾分數分別為y1,j和y,第種組分的增加的量在橫坐標軸上的投影為?M;液相流股L-1為富流股,第種組分的始末摩爾分數分別為x-1,j和x,由相平衡關系式(6)可分別轉化為對應的氣相摩爾分數y-1,j和y,富流股中第種組分減少的量在橫坐標軸上的投影為?M。根據質量交換單元的貧富物流之間的質量交換圖[14],以第種組分的摩爾分數為縱軸,以傳質量為橫軸,拓展普通的傳質關系曲線得第層塔板上的第種組分的貧富流股的質量交換示意圖,如圖4所示。在圖4(a)中,曲線1代表液相流股中關鍵組分的濃度比經過相平衡計算所對應的氣相組分的濃度高;在圖4(b)中,曲線2代表液相組分中的關鍵組分的濃度比經過相平衡轉換后所對應的氣相組分的濃度低。圖4給出了相平衡計算前后塔板上氣液相關鍵組分可能出現的兩種位置關系。

圖4 第層塔板的第種組分的濃度差與傳質量的關系

Fig. 4 Relation betweenth component’s mass transfer driving force and rate ofth tray

在圖4中,以液相組分為縱坐標的曲線經過相平衡關系轉換為以氣相組分為縱坐標的液相流股,該流股在質量交換中為富流股,氣相流股為貧流股。在質量交換中,第種組分的摩爾分數在液相流股中下降、在氣相流股中上升,最終兩者達到相平衡狀態,即圖4中的同一氣相濃度值。

(1)塔板的傳質濃度差 類比傳熱溫差,第種組分在第層塔板上的傳質濃度差為?c,為氣相流股V與氣相流股V+1中的第種組分的摩爾分數的差值,如圖4所示,其大小可通過式(7)求取

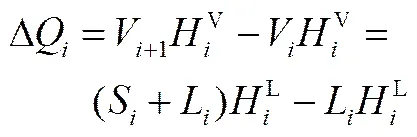

(2)塔板的傳質量 根據質量守恒,在穩態條件下,將第種組分在第層塔板上的傳質量定義為?M。在氣相流股中,?M表示離開第層塔板的第種組分的摩爾流率與進入第層塔板的第種組分的摩爾流率的差值;在液相流股中,則表示流入的第層塔板的第種組分的摩爾流率與流出的第層塔板的第種組分的摩爾流率的差值,如式(8)所示

(8)

若該層塔板無進料,第種組分在第層塔板上的傳質量的計算式式(8)可簡化為式(10)

(10)

依據式(8)或式(10),可以計算出第種組分在各層塔板上的傳質量。依照圖4,以第層塔板為起點作出第種組分的氣液相流股的傳質復合曲線,其中以第種組分的摩爾分數為縱軸、以傳質量為橫軸。對于富流股,在相平衡時以進入第塊塔板的液相流股L-1的第種組分x-1,j所對應的氣相摩爾分數y-1,j為縱坐標、第層塔板上的摩爾流量的變化量?M為橫坐標;在相平衡時以第塊塔板液相的第種組分摩爾分數x所對應的氣相摩爾分數y為縱坐標、0為橫坐標,連接兩點得到傳質復合曲線中的富流股曲線。以流入第層塔板的氣相摩爾分數y+1,j為縱坐標、0為橫坐標;以流出第層塔板的氣相流股的摩爾分數y為縱坐標、摩爾流數的變化量?M為橫坐標,連接兩點得到傳質復合曲線中的貧流股曲線。將第層塔板貧富流股傳質曲線的右端點處作為第-1層塔板傳質的起始位置,用相似的方法可以得到第-1塊塔板的摩爾組分與傳質量關系圖,依此類推,直到第1層塔板,便可得到整個精餾塔的摩爾分數和傳質量的復合曲線,如圖5所示。

在全塔的傳質的組合曲線中,虛線圈所包含的區域是異常點存在的位置。一般情況,合適的進料位置能使進料在塔板上分離后往下流的液相中的關鍵組分傳給往上升的氣相流股,如圖5中圓圈外的部分,即正常傳質。但不合適的進料則會使進料板處及以下部分塔板上升的氣相流股冷凝,關鍵組分從氣相流股反傳給往下流的液相流股,即異常傳質。若能夠準確識別出這些異常傳質的塔板位置,將有利于實現對進料瓶頸的識別。

1.3 基于傳熱/傳質綜合的進料瓶頸識別方法

依據1.1節和1.2節求取傳熱溫差、傳質濃度差,構造傳熱/傳質的傳熱溫差-傳質濃度差的關系,如圖6所示。精餾過程內部的傳熱傳質不是孤立存在的,并且傳熱溫差和傳質濃度差分布于4個象限。第一象限內傳熱溫差D>0和傳質濃度差D>0,表示傳質和傳熱均正向進行,無異常傳熱傳質。第二、三、四象限,傳熱溫度差和傳質濃度差至少存在D<0或D<0,傳熱/傳質的塔板是異常的,借助推動力的正負可以識別出精餾塔內傳質傳熱的瓶頸。

精餾塔自上而下不斷上升的溫度梯度保證各層塔板的組分的分布,是決定產品組分的重要變量,不合適的進料能夠導致溫度梯度的變化,有助于進料瓶頸的識別。在計算進料板處的氣液相中各組分的摩爾分數時,針對不易求解進料板閃蒸后氣液相中各組分的摩爾分數的難點,本工作假設進料處絕熱閃蒸且閃蒸壓力為進料板的壓力。

可根據圖6選擇合適的識別方法進行進料瓶頸的識別。當塔板的傳熱溫差與傳質濃度差的關系僅存在于第一、四象限,此時傳熱傳質位于第一象限時,傳熱傳質均是正常的,不存在傳熱傳質異常的點,不用識別異常進料。第四象限的傳質濃度差為負值,是異常的傳質情況,進而可以通過得到的傳質摩爾分數與傳質量的復合曲線進一步識別進料瓶頸的位置。若分布于第二象限,則傳熱是異常的,可以根據傳熱溫差與傳熱量的復合曲線判斷進料瓶頸的位置。若位于第三象限,兩種方法均可識別出進料瓶頸的位置。基于傳熱的瓶頸識別方法與基于傳質的瓶頸識別方法類似。

將基于傳質的瓶頸識別方法概括如下。

首先,分析全塔的摩爾分數與傳質量的復合曲線(圖5),尋找傳質濃度差小于零的異常的塔板。這些傳質異常的塔板是制約質量交換的傳質瓶頸。多股進料的精餾塔的傳質濃度差為負的塔板可能不是唯一的。異常塔板的曲線,如圖5所示,反向傳質的點出現在第+1塊塔板,該點的傳質濃度差為負值,是制約精餾塔分離效果的傳質瓶頸。

其次,從進料位置不合理的角度確定進料瓶頸。對于單一進料的精餾塔,進料瓶頸的位置即進料板;對于多股進料的精餾塔,進料瓶頸為塔板傳質瓶頸附近且最近的進料板,進料瓶頸的位置可能不是唯一的。

最后,根據進料板的下方是否存在傳質量為負值的塔板對進料瓶頸進行篩選。對于精餾塔,僅在進料板處傳質量為負值,而在其他塔板處傳質為正值,這表明該塔板在臨界進料瓶頸位置,這樣的進料完成了塔板的方向傳質過程的逆轉,由負向轉向正向,稱為偽進料瓶頸。偽進料瓶頸沒有影響周圍塔板的傳質過程,因此可篩除此類進料瓶頸。

本節的方法可以簡要概括為以下幾步。

(1)求解全塔的傳熱溫差和傳質濃度差。

(2)確定全塔的傳熱溫差或傳質濃度差中存在異常的塔板。

(3)若為傳熱溫差異常,則構建傳熱量與傳熱溫差的復合曲線,并基于傳熱溫差識別進料瓶頸;若為傳質濃度差異常,則構建傳質量與傳質濃度差的復合曲線,并基于傳質的瓶頸識別方法識別進料瓶頸。

2 多進料脫甲烷塔進料瓶頸的識別

經預切割塔的裂解氣先后經過冷箱換熱器預冷后,再經過閃蒸分離構成脫甲烷塔的4股進料。4股進料的狀態既受冷箱換熱效率影響,又受閃蒸罐操作條件影響。當4股進料狀態固定時,4股進料的位置成了影響脫甲烷塔的分離及節能效果的直接因素。脫甲烷塔的冷量消耗約占總負荷的12%,甲烷-氫的分離效果直接影響產品的純度和后續的分離工序,是裂解氣分離的關鍵[2]。選擇脫甲烷塔進料的瓶頸識別及重構方法對于實現乙烯工業的節能增效具有現實意義。

學者們對此類系統進行了許多研究[15-22],但限于流程模擬或從操作優化實現塔的改造與控制,而且未考慮進料位置對塔的分離及節能的影響。本節在脫甲烷塔模擬的基礎上,基于精餾塔進料瓶頸的識別方法對脫甲烷塔的進料瓶頸進行識別。

2.1 乙烯裂解過程脫甲烷塔的流程模擬

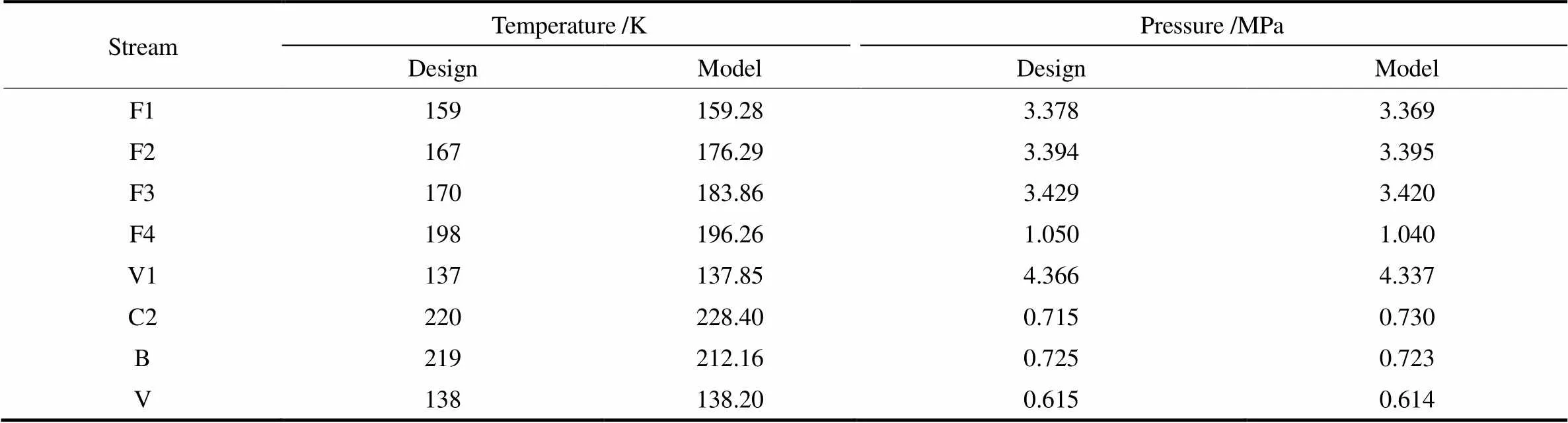

依據國內某乙烯廠的裂解過程脫甲烷塔的設計參數,應用Aspen Properties 物性數據庫及gPROMS (general process model system)流程模擬軟件搭建乙烯脫甲烷過程的模型,并進行模擬計算與研究。物性方法選擇Peng-Robinson方法[23]。

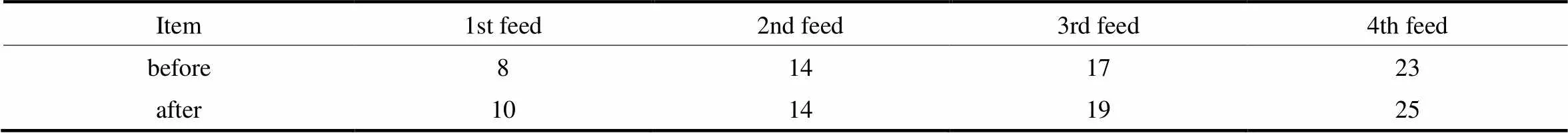

脫甲烷塔的基本流程如圖7所示,其模擬結果與設計值見表1和表2。本工作的模擬使得關鍵變量的值盡可能接近脫甲烷塔的設計值,并將該模擬結果應用于脫甲烷塔的研究。在乙烯產量為150 kt·a?1的乙烯裂解過程脫甲烷塔中共包含68塊實際塔板,取板效率為0.618,則脫甲烷塔總共包含42塊理論板(下文討論均指理論板)。從上到下,脫甲烷塔的4股進料板為8、14、17、23。進出脫甲烷塔的組分及物流信息如圖7所示。塔頂出料中甲烷是關鍵組分,關系到后續產品的純度,因此選為脫甲烷塔的摩爾分數–傳質量曲線的關鍵組分。圖7給出了各個進料板的位置及關鍵流股和組分的數據信息。

表1 脫甲烷塔塔頂與塔底關鍵組分的設計值與模擬值

表2 脫甲烷塔的進料及產品設計值與模擬值

2.2 乙烯裂解過程脫甲烷塔的進料瓶頸的識別

依據1.3節的方法和全塔的傳熱溫差與甲烷的傳質濃度差構造圖8所示的全塔的濃度差和傳熱溫差的關系圖。按進料板的位置全塔可分為6段,而且每一段傳熱溫差和傳質濃度差近似呈線性關系,如圖8中的曲線1~6。

從圖中可以看出,曲線2、3、5、6的左端部分進入了虛線(濃度差零軸)以下。可以看出脫甲烷塔的塔板溫度自上而下遞增,全塔的塔板的傳熱溫差均為正值。圖中曲線的左端為進料位置的下端附近,是系統傳熱溫差和傳質濃度差相對較小的位置。根據1.3節中的瓶頸識別,應選擇基于傳質的識別方法來識別裂解過程脫甲烷塔的進料瓶頸位置。

根據流程模擬的結果以及圖3的構圖方法,同樣也可以得到圖9所示的全塔的傳熱溫度與傳熱量的復合曲線,傳熱溫差與傳熱量的關系曲線表明全塔的傳熱推動力為正值,證明全塔的傳熱溫差均大于零。

根據流程模擬的結果及1.2節圖5的做圖方法,選擇甲烷為關鍵組分,得到全塔的甲烷的摩爾分數與傳質量的復合曲線(塔板的傳質濃度差與傳質量的關系曲線),如圖10所示。從塔底到塔頂,塔板的傳質量逐漸減小,在塔頂處傳質濃度差和傳質量均達到最小,而且兩條曲線在A~D點最為接近。同樣可以分析出,圖10中A~D點分別是全塔傳質濃度差最小的點,并且傳質的濃度差為負值。塔板的傳質量和傳質濃度差最小點的位置以及大小如圖所示。根據1.3節的方法,傳質異常的塔板正是這些傳質濃度差為負值的塔板,它們制約全塔正向傳質的進行,是整個質量交換的瓶頸,并可以得出該脫甲烷塔的進料瓶頸是第8、14、17、23塊板。明顯可以看出C、D兩點處的曲線的斜率小于零,即對應的塔板的傳質量為負值。為更為詳細地描述進料附近的傳質狀態,對圖10中點D局部放大,如圖10中的下圖所示,圖中的傳質曲線有明顯的折返現象,如1.2節所述。由于第14塊塔板附近的塔板的傳質量為正值,第14塊進料塔板可視為偽進料瓶頸,在后續的去瓶頸時不再將其視為進料瓶頸。綜上,進料瓶頸包含進料板8、17和23。

基于傳熱/傳質分析方法能夠有效識別出制約乙烯裂解過程脫甲烷塔裝置的進料瓶頸,若對其進行去瓶頸操作,使反向傳質的塔板數目盡可能減少,既能提高塔板的有效性和分離的可靠性,又能降低全塔的能量消耗。

3 基于流程重構的去瓶頸策略

對于單進料的精餾塔而言,調整進料的位置能有效降低冷熱公用工程的用量,從而實現節能的目標[24-26]。而對于包含多個進料的復雜精餾塔,進料位置的不合理會導致異常的傳質濃度差出現,進而使得進料板及以下部分塔板的傳質量為負值,如上述方法分析得到的異常進料位置。為將設備改造成本降到最低,本工作僅考慮通過調整進料的位置的流程重構方法減小傳質量為負的塔板的數目,以達到解除進料瓶頸的目的。

以脫甲烷塔的第一股進料為例,全塔的傳質量曲線隨進料板位置移動而變化,如圖11所示。第1股進料附近各層塔板的傳質量的分布指出,塔板的傳質量曲線在進料附近部分落入零軸以下,出現了傳質量為負的塔板,即上文所提到的系統的傳質瓶頸。對精餾塔的操作,在有限的能量負荷前提下使傳質過程盡可能正向進行,以充分利用各層塔板并分離出更多需要的產品。調整進料的位置,即將進料板上下的塔板作為進料板,是不錯的流程重構方法。圖11中的曲線分別代表將進料塔板的位置從第7塊塔板依次調整到第10塊塔板后塔板傳質量的變化規律。進料板下方的反向傳質塔板數隨著移動逐漸減少,而且當進料板為第7塊塔板時有兩層反向傳質的塔板,當調整進料位置到第10塊塔板時進料位置反向傳質的塔板消失,在不同進料情況下1~4點的傳質量如圖所示。在進料板從第8塊塔板調整到第10塊塔板時,在控制塔頂溫度保持不變的情況下調整塔頂回流量,發現系統的回流量比重構前降低了3.26 kmol·h?1,整個系統塔頂低溫冷量消耗約下降了6 kW。這驗證了通過調整進料位置能有效地降低塔頂系統的冷量消耗。

從上述分析來看,調整進料的位置不僅能帶來塔板傳質效率的提高,還能帶來能量消耗的降低,因此可以通過調整進料位置對系統進行去瓶頸操作。結合第1股進料流程重構的分析方法分別分析脫甲烷塔的其余兩個進料瓶頸附近的反向傳質塔板,對各個進料板處塔板附近的傳質量進行分析,分別調整對應進料的位置,使進料附近反向傳質塔板數最少。經分析給出最終的流程重構后的進料位置的方案,與重構前的進料的對比詳見表3。

表3 重構前后脫甲烷塔的進料位置

根據流程重構的方法,按照瓶頸分析的結果調整進料的位置,并對系統進行流程模擬。重構后甲烷的摩爾分數和傳質量的復合曲線如圖12所示,傳質過程得到改善。重構前后脫甲烷塔的溫度分布如圖13所示。

在進料條件及塔頂產品甲烷摩爾分數保持不變的情況下(控制塔頂溫度及壓力不變),根據圖14重構前后各層塔板的傳質量對比曲線可以看出,在流程重構前后:(1)進料處反向傳質的塔板消失,各個塔板得到有效的利用;(2)進料處重構前后的反向傳質的塔板不變,但反向傳質量下降;(3)進料處發生的變化較大,由反向傳質塔板原來的3塊變成了1塊。進料處塔板的傳質量得到明顯的改善,達到了去瓶頸的目的。

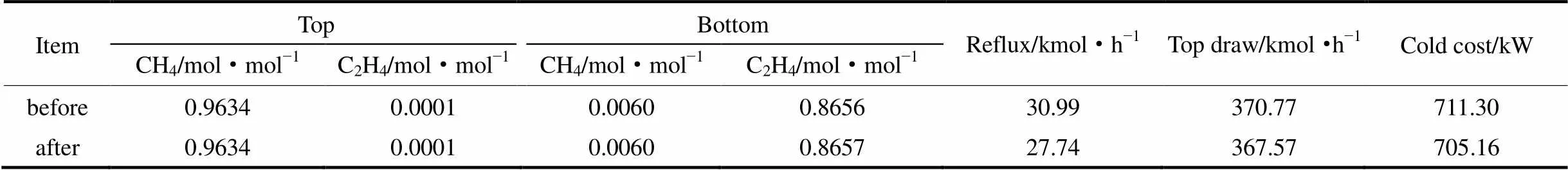

流程重構前后的關鍵流股的數據對比見表4。根據圖7所示比較重構前后脫甲烷塔的塔頂塔底組分,在控制塔頂及塔底溫度保持不變的情況下,塔頂塔底的甲烷濃度幾乎不變,塔頂的回流量比原來下降了10.49%,同時塔頂的冷量消耗降低了6.14 kW。

表4 重構前后脫甲烷塔部分數據對比Table 4 Contrast of demethanizer data before and after reengineering

雖然在本例中應用重構方法僅實現了0.86%的節能,效果不是很明顯,但本結果是建立在對塔頂乙烯含量的控制要求及總處理量相對較低的條件下,若提高塔頂氣中甲烷的純度,這種流程重構所帶來的節能空間可能更大。塔頂出料中乙烯含量越低,塔的分離負荷就越大,要獲得高濃度的塔頂甲烷氣所需要的冷量就越多,并且塔頂乙烯濃度的變化對于所需的冷量的變化也就越突出,因此在乙烯含量盡可能低的情況下重構所帶來的節能效果會越明顯。同理,在一定的產品質量下,處理量也直接影響所需的冷量,處理量越大對冷量的需求就越大,對設備的利用率會越高,重構前的設備瓶頸會越來越突出,這樣重構的作用就顯得極為突出,重構對于節能的效果會越明顯。因此,在后續的研究中會考慮進料的流量及塔頂塔底的產品質量對全塔的冷量消耗的影響,將從提高產品質量和處理量兩方面進一步驗證重構對于節能的有效性。

4 結 論

在塔板的傳熱溫差與傳熱量、傳質濃度差與傳質量的定義基礎上構建了塔板的溫度與傳熱量、塔板的關鍵組分摩爾分數與傳質量的復合關系曲線,并給出了基于傳熱/傳質綜合的進料瓶頸的識別方法,結合對脫甲烷系統的分析及流程重構前后的對比,給出以下結論。

(1)基于理論板的基本原理,所提的傳熱/傳質綜合的進料瓶頸識別方法能夠有效地識別出脫甲烷塔的進料瓶頸的位置。

(2)對精餾塔內部的傳熱/傳質機理分析,不恰當的進料位置是造成傳熱/傳質分離效率的瓶頸。

(3)調整進料位置的流程重構方法能夠有效改善瓶頸處塔板的傳熱/傳質效率,使全塔的分離效率提升及能量利用率提高,并實現了節能的目標。

符 號 說 明

Dc——塔板上傳質濃度差,mol·mol?1 F——進料摩爾流量,kmol·h?1 H——氣相或液相摩爾焓值,kJ·kmol?1 k——相平衡常數(量綱1) L,V——分別為塔板的液相、氣相摩爾流量,kmol·h?1 DM——塔板上傳質速率,kmol·s?1 n——精餾塔塔板數(正整數) Q——塔板傳熱速率,kJ·s?1 S——塔板上液相產品摩爾流量,kmol·h?1 T——塔板溫度或進料溫度,K DT——塔板上傳熱溫差,K x,y——分別為塔板的液相、氣相摩爾分數,mol·mol?1 z——進料摩爾分數,mol·mol?1 上角標 L,V ——分別代表液相和氣相 下角標 F——進料流股 i——塔板號 j——氣相或液相組分號

References

[1] TAHOUNI N, BAGHERI N, TOWFIGHI J,. Improving energy efficiency of an olefin plant—a new approach[J]. Energy Conversion and Management, 2013, 76: 453-463.

[2] 任海倫, 安登超, 朱桃月, 等. 精餾技術研究進展與工業應用[J]. 化工進展, 2016, 35 (6): 1606-1626. REN H L, AN D C, ZHU T Y,. Distillation technology research progress and industrial application[J]. Chemical Industry and Engineering Progress, 2016, 35(6): 1606-1626.

[3] 王松漢, 何細藕. 乙烯工藝與技術[M]. 北京: 中國石化出版社, 2000: 463. WANG S H, HE X O. Technology and Process of Ethylene[M]. Beijing: China Petrochemical Press, 2000: 463.

[4] Dhole V R, Linnhoff B. Distillation column targets[J]. Computers & Chemical Engineering, 1993, 17: 549-560.

[5] 吳升元, 魏志強, 張冰劍, 等. 基于CGCC的分餾塔進料位置[J]. 化工進展, 2011, 30(S2): 111-117.Wu S Y, Wei Z Q, Zhang B J,. Study on the feed location of distillation column based on CGCC[J]. Chemical Industry and Engineering Progress, 2011, 30(S2): 111-117.

[6] Khoa T D, Shuhaimi M, Hashim H,. Optimal design of distillation column using three dimensional exergy analysis curves[J]. Energy, 2010, 35(12): 5309-5319.

[7] Bandyopadhyay S. Effect of feed on optimal thermodynamic performance of a distillation column[J]. Chemical Engineering Journal, 2002, 88: 175-186.

[8] Liu Z Y, Jobson M. Retrofit design for increasing the processing capacity of distillation columns(Ⅰ): A hydraulic performance indicator[J]. Chemical Engineering Research and Design, 2004, 82(A1): 3-9.

[9] Wei Z Q, Zhang B J, Wu S Y,.A hydraulics-based heuristic strategy for capacity expansion retrofit of distillation systems and an industrial application on a light-ends separation plant[J]. Chemical Engineering Research and Design, 2012, 90(10):1527-1539.

[10] Diaz S, serrani A, de Beistegui R,. A MINLP strategy for the debottlenecking problem in an ethane extraction plant[J]. Computers & Chemical Engineering, 1995, 19(Supplement 1): 175-180.

[11] Luo Y, Kong L, Yuan X. A systematic approach for synthesizing a low-temperature distillation system[J]. Chinese Journal of Chemical Engineering, 2015, 23(5): 789-795.

[12] 尹洪超, 李振民, 袁一. 過程全局夾點分析與超結構MINLP相結合的能量集成最優綜合法[J]. 化工學報, 2002, 53 (2): 172-176.Yin H C, Li Z M, Yuan Y. Novel approach for MINLP optimal synthesis of heat integration combined with total site pinch analysis[J]. Journal of Chemical Industry and Engineering(China), 2002, 53(2): 172-176.

[13] 羅雄麟, 孫琳, 王傳芳, 等. 換熱網絡操作夾點分析與旁路優化控制[J]. 化工學報, 2008, 59(5): 1200-1206.Luo X L, Sun L, Wang C F,. Operating pinch point analysis and bypass optimal control of heat exchanger networks[J]. Journal of Chemical Industry and Engineering(China), 2008, 59(5): 1200-1206.

[14] EI-Halwagi M M. Pollution Prevention Through Process Integration: Systematic Design Tools[M]. San Diego·London·Boston·New York·Sydney·Tokyo·Toronto: Academic Press, 1997.

[15] 王紅軾, 周沛, 宋維端. 低壓脫甲烷系統優化分析[J]. 化工學報, 1996, 47(3): 287-292.Wang H S, Zhou P, Song W D. Optimization analysis of low pressure demethanization process[J]. Journal of Chemical Industry and Engineering(China), 1996, 47(3): 287-292.

[16] 蒲通, 馬渝平. 乙烯裝置脫甲烷系統工藝條件分析及對策[J]. 現代化工, 2000, 20(4): 22-25.Pu T, Ma Y P. Analysis of process conditions of the demethanizing system in ethylene units and countermeasures[J]. Modern Chemical Industry, 2000, 20(4): 22-25.

[17] 張元生, 許普, 于喜安. 脫甲烷塔優化操作分析[J]. 乙烯工業, 2005, 17(4): 42-45.Zhang Y S,Xu P, Yu X A. Analysis of optimized operation of demethanizer[J]. Ethylene Industry, 2005, 17(4): 42-45.

[18] 陸恩錫, 張翼, 李娟娟. 新節能脫甲烷系統[J]. 化學工程, 2007, 35(3): 75-78.Lu E X, Zhang Y, Li J J. A new energy saving demethanization system[J]. Chemical Engineering, 2007, 35(3): 75-78.

[19] 張海濤. 乙烯裝置脫甲烷塔工程模擬計算及改造的研究[D].天津: 天津大學, 2007.Zhang H T. Research on engineering analog calculation and modification of the demethanizer in ethylene plant[D]. Tianjin: TianjinUniversity, 2007.

[20] Yang X, Xu Q. Product loss minimization of an integrated cryogenic separation system[J]. Chemical Engineering & Technology, 2012, 35(4): 635-645.

[21] Nawaz M, Jobson M. A boundary value design method for complex demethanizer distillation columns[J]. Chemical Engineering Research and Design, 2011, 89(8): 1333-1347.

[22] Luyben W L. Effect of natural gas composition on the design of natural gas liquid demethanizers[J]. Industrial & Engineering Chemistry Research, 2013, 52(19): 6513-6516.

[23] Carlson E C. Don’t gamble with physical properties for simulations[J]. Chemical Engineering Progress, 1996, 92(10): 35-46.

[24] 雷楊, 張冰劍, 陳清林. 基于MINLP的精餾塔進料板位置優化[J]. 化工進展, 2011, 30(S2): 80-84.Lei Y, Zhang B J, Chen Q L. Optimization of feed tray location for a distillation column based on MINLP[J]. Chemical Industry and Engineering Progress, 2011, 30(S2): 80-84.

[25] Tun L K, Matsumoto H. Application methods for genetic algorithms for the search of feed positions in the design of a reactive distillation process[J]. Procedia Computer Science, 2013, 22: 623-632.

[26] Thomas I, Kr?ner A. Mixed-integer optimization of distillation column tray positions in industrial practice[J]. Computer Aided Chemical Engineering, 2006, 21: 1015-1020.

Heat and mass transfer based feed bottleneck identification and reengineering of multi-feed demethanizer in ethylene complex

WU Bo, LUO Xionglin

(Department of Automation, China University of Petroleum, Beijing 102249, China)

In the distillation columns, feed composition and temperature always affect the mass exchange and energy utilization, and improper feed-location can cause bad behavior of the separation and energy. To solve the feed position problem of the multi-feed distillation column, a method that identifies improper feed locations is proposed. By defining the conception of the heat transfer temperature driving force and heat transfer rate, mass transfer driving force and mass transfer rate of the tray, the method using the heat / mass transfer composite curve for the bottleneck identification is presented and applied to identify bottlenecks of the multi-feed demethanizer. The strategy that adjusts the feed locations for the process reengineering can achieve the goal of the debottlenecking for the distillation. Process simulation and bottleneck analysis show that the proposed method can identify the feed bottleneck of the demethanizer and the process reengineering can realize the debottlenecking operation. The heat and mass transfer characteristics of the whole tower become better with saving more cold energy.

process system; computer simulation; distillation; demethanizer; bottleneck identification; process reengineering; numerical analysis

2016-08-24.

Prof. LUO Xionglin, luoxl@cup.edu.cn

10.11949/j.issn.0438-1157.20161178

TE 624

A

0438—1157(2016)11—4705—11

吳博(1987—),男,博士研究生。

國家重點基礎研究發展計劃項目(2012CB720500)。

2016-08-24收到初稿,2016-08-31收到修改稿。

聯系人:羅雄麟。

supported by the National Basic Research Program of China (2012CB720500).