CCS水電站不銹鋼管路施工技術質量管控

賈棟林,張興元

(中國水利水電第十四工程局有限公司機電安裝分公司,云南昆明650032)

CCS水電站不銹鋼管路施工技術質量管控

賈棟林,張興元

(中國水利水電第十四工程局有限公司機電安裝分公司,云南昆明650032)

厄瓜多爾辛科雷(CCS)水電站地下廠房裝有8臺單機容量187.5 MW,額定水頭604.1 m的立軸六噴嘴沖擊式水輪機組,各類管道安裝工程量大,其中對不銹鋼管路安裝工藝的質量管控,是電站輔助設備安裝的重要環節和關鍵點。本文詳細介紹該電站管路安裝的質量管控工作,供同類型機組施工時借鑒。

輔機管路;質量管控;介紹

1 工程概況

CCS水電站為立軸六噴嘴沖擊式機組,其球閥、調速器操作機構的油管路較多,其中球閥接力器油管路,水輪機噴嘴、折向器油管路,機組各部導軸承油管路均采用了無磁性不銹鋼管材,其管道施工的質量控制,直接影響著機組能否安全可靠運行,因此根據ISO9001:2008質量管理體系要求,對電站管路安裝進行了嚴格的工藝的質量管控。

2 安裝質量控制

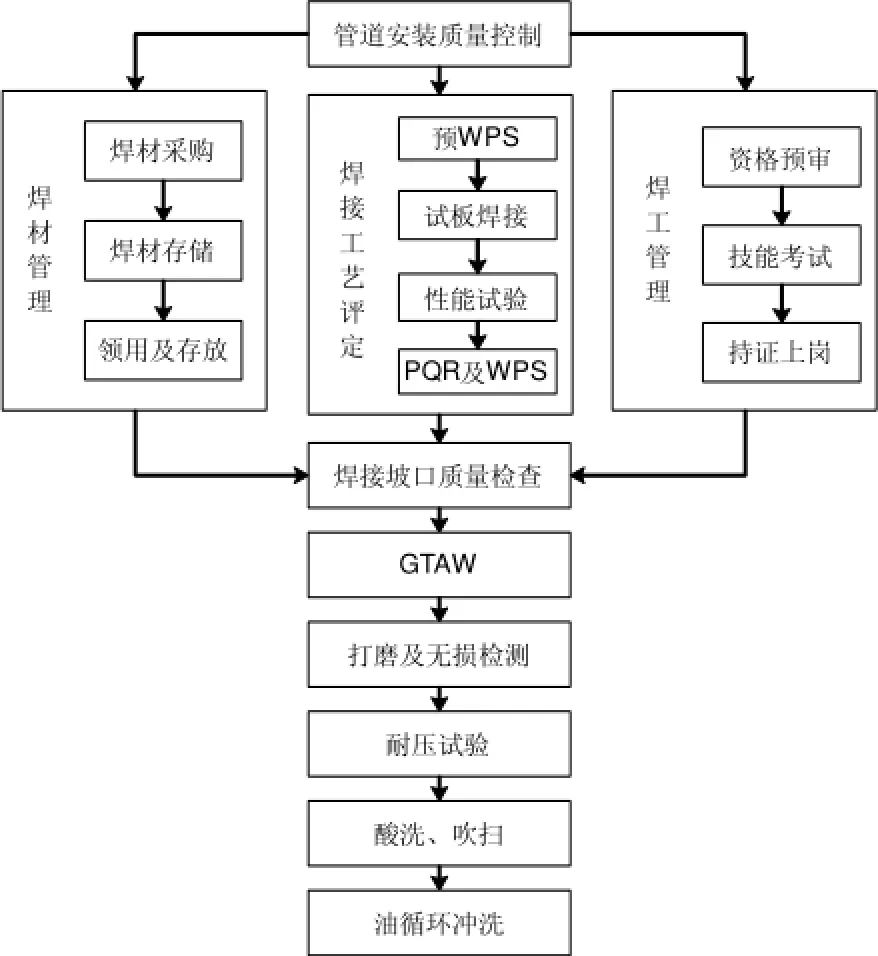

安裝質量控制流程見圖1。

圖1 管道安裝質量控制流程圖

2.1焊材管理

采購知名廠家生產的焊接材料,焊條牌號為A022 E316-16。焊條到貨后,進行外觀檢查,電焊條每批號300 kg抽檢一包,檢查內容包括藥皮是否均勻、牢固、有無起皮、脫落等現象,檢查合格后對材質單及合格證留存。由倉庫管理人員對每一批焊材的合格證進行收集、整理、記錄在案,并定期交與質量管理人員報驗及留存。

合格的焊條分類碼垛在設置有空調及通風設備的封閉房間內,室內整潔干凈,設置有溫度計、相對濕度計等監測設備,并由庫管員每天檢查記錄存放狀態,保證存放環境濕度不超過60%,室內溫度在5~25℃之間。

焊接材料發放以“先進先出、出陳儲新”為原則,使庫存焊條經常輪換更新。焊接材料領用應填寫《材料領用單》,內容齊全清楚。并做焊接材料發放記錄。

2.2焊工管理

焊接的每一條焊縫都是由焊工操作完成,焊工的素質,決定了焊接產品的質量。因此需要掌握每位焊工的基本情況。

焊工上崗前進行焊接考試,手工焊焊工的考試項目代號表示方法為:焊接方法代號-試件鋼號分類代號-試件形式代號-焊縫金屬厚度/試件直徑-焊條類別代號-焊接要素代號。合格后,按焊接工藝規定的持證項目上崗,不允許超越范圍施焊。

技術質量部負責焊工的持證上崗管理工作,對焊工合格證書以及焊績進行檔案管理,并定期報給質量副經理進行審核,對焊工進行焊接培訓和持證焊工的監督管理。

2.3焊接工藝評定

CCS電站不銹鋼管路材質為1Cr18Ni9Ti,選用的奧氏體不銹鋼焊絲為ER-316L,材質為H00Cr19Ni12Mo2,所選用焊絲和焊條與母材化學成分基本相近,主要考慮焊接過程中合金元素的燒損和提高焊接接頭的耐腐蝕性能,只是焊絲的化學成分中鉻、鎳含量要比母材金屬略高,而含碳量低于母材金屬。

首先根據規范和現場情況制定初步的WPS,內容包含焊接參數(包括電流、電壓、極性、焊材牌號、規格、保護氣體種類、焊接速度及流量等內容)評定進行的拉伸、彎曲試驗。然后由質量副經理負責組織焊接工藝評定試驗的實施,評定試板的焊接選用項目部熟練焊工,焊接在現場進行,所用的鋼材、焊接材料與現場一致。焊接方式采用氣體保護焊,代號:GTAW。焊接時檢查設備完好,儀表正常,焊接過程中記錄焊接電流、電壓,焊材牌號、規格,保護氣體種類、焊接速度等。

試板焊接完成后,由焊接檢查員進行外觀檢查,由有資質的無損檢測人員進行無損檢測,并出具無損檢測報告。合格后按照ASME規范第九卷(ASME SEC.Ⅸ)中的QW-463在焊接試板上截取2個拉伸試樣,2個面彎試樣和2個背彎試樣。

試樣的加工符合ASME規范第九卷(ASME SEC.Ⅸ)中QW-462所給出的形狀和尺寸,并按照QW-450的規定要進行拉伸試驗和橫向導向彎曲試驗,彎曲試驗所使用夾具尺寸符合QW-466要求。

管道焊縫性能檢測試驗完成后,根據焊接和試驗結果出具正式的PQR和WPS報咨詢審核批準。

2.4焊接實施

管路下料前根據現場實際布置統一排料,同時考慮管道坡度及焊道組對要求。管道切割采用機械切割方式,坡口型式、尺寸及組對按WPS要求進行。

清潔待焊接的不銹鋼管坡口兩側2~3 cm范圍,檢查焊接設備完好后。將組對好的管路放置在專用焊接平臺上,固定牢固后先進行定位焊,焊接工藝與正式焊接工藝相同,在焊縫坡口內引弧,不允許擦傷母材。定位焊縫完全焊透,熔合良好、無氣孔等缺陷。

奧氏體不銹鋼焊接主要防治焊縫和熱影響區過熱敏化,避免抗晶間腐蝕性下降,施焊時主要措施是:小電流、低電壓、快速焊接、控制道間焊接溫度不超過150℃,控制焊縫形狀系數、減小焊縫雜質。在整個焊接過程中不允許在非施焊區域進行引弧。

焊接時采取在焊縫兩頭進行封堵做成氣室,在管道內充氬氣保護,防止合金元素燒損及氧化,焊接采用手工鎢極氬弧焊,焊接余高控制在1~3 mm,焊縫邊緣圓滑過渡至母材。

2.5無損檢測

焊接完成后,使用角向磨光機對焊接區域進行打磨,完成后依據ASME B31.1對焊接管路進行100%VT,100%PT檢查,無咬邊、夾渣、氣孔等任何缺陷,合格后出具檢查報告。不合格的焊縫必須清除缺陷后進行返修處理,缺陷清除采用打磨的方法,同一部位的返修次數不允許超過2次。

2.6水壓試驗

探傷合格的管路,用螺栓和加石棉墊的方式將法蘭串連起來,按照設計圖紙要求的壓力進行水壓試驗,圖紙上無特殊要求的,按照1.25倍的設計壓力值進行水壓試驗,試驗30 min,無滲漏及壓降。

2.7酸洗及清潔

制作一個酸洗池和弱堿中和池,按15%的濃硝酸+1%的氫氟酸+84%的水配制成酸洗液;將焊接好的不銹鋼管放入酸洗池,浸泡2~3 h,目視檢查焊縫與不銹鋼本色基本一致后取出。

酸洗合格后用高壓凈水將管道沖洗干凈,并放入弱堿液池中進行中和余酸,中和后再次高壓凈水將管道沖洗干凈,最后放置在室內徹底干燥。目視檢查焊縫及管道清潔度,合格后,用塑料布和封口膠將管路端頭包裹起來。

2.8油循環沖洗

將已安裝的管路與比例閥、電磁閥、操作機構等用高壓軟管短接,在系統壓力油罐上建壓至2 MPa,通過操作壓力油罐上的開關閥進行多次充排油,達到油管路內部清潔,循環完成后拆除過濾網,目視檢查濾網清潔、無異物后,取循環后的油樣進行顆粒度化驗,根據ASTM-6439-05及ISO4406標準,管路油循環后顆粒度檢查滿足19/17/14的要求。

3 結束語

不銹鋼焊接管道,根據其自身特點,嚴格的焊工管理、焊材管理以及正確的焊接工藝是管道焊接接頭質量控制的核心,對焊接部位進行酸洗鈍化、在接入設備前進行清潔與油循環,是機組安全穩定運行的可靠保障。實踐證明,合理的管道安裝技術質量管控,既保證了質量,又保證了工期。

TV732.4

B

1672-5387(2016)09-0081-02

10.13599/j.cnki.11-5130.2016.09.027

2016-04-15

賈棟林(1977-),男,工程師,從事水電站機電設備安裝技術管理工作。