抗氫脆超大規格貝氏體預應力混凝土用螺紋鋼筋的研制

韓子光,關成祥

(天津市天鐵軋二制鋼有限公司,天津300312)

抗氫脆超大規格貝氏體預應力混凝土用螺紋鋼筋的研制

韓子光,關成祥

(天津市天鐵軋二制鋼有限公司,天津300312)

為滿足市場需求,研制開發出合金體系PSB830Y。對煉鋼成分和工藝進行了優化,采用兩火成材的工藝生產母材,保證其壓縮比。設計了Φ63.5 mm、Φ75 mm兩種規格的精軋螺紋鋼筋外形尺寸及軋制孔型系統,采用專業的熱處理線進行調質處理,大幅度降低了氫元素在較大應力狀態下對鋼筋造成的損害。經試樣組織性能分析,開發出的Φ63.5 mm、Φ75 mm超大規格精軋鋼筋淬透性良好,內外組織均勻,最高性能可達到PSB930級別。

精軋鋼筋;氫脆;超大規格;貝氏體;預應力;混凝土;螺紋鋼筋

1 引言

預應力混凝土用螺紋鋼筋(也稱精軋螺紋鋼筋,以下均簡稱精軋螺紋鋼筋)是在整根鋼筋上軋有外螺紋的大直徑、高強度、高尺寸精度的直條鋼筋。該鋼筋在任意截面處都可擰上帶有內螺紋的連接器進行連接,或擰上帶螺紋的螺帽進行錨固。精軋螺紋鋼筋廣泛應用于大型水利工程、工業和民用建筑中的連續梁和大型框架結構,公路、鐵路大中跨橋梁、核電站及地錨等工程。它具有連接、錨固簡便,粘著力強,張拉錨固安全可靠,施工方便等優點,而且節約鋼筋,減少構件面積65-2006《預應力混凝土用螺紋鋼筋》中精軋螺紋鋼筋的公稱直徑范圍為18~50 mm。為了滿足我國建筑工程對更大直徑精軋螺紋鋼筋的需求,迫切要求開發出新的超大直徑精軋螺紋鋼筋品種。世界矚目的“港珠澳”大橋工程,就于2012年提出Φ75 PSB930級別精軋螺紋的需求。但由于國內無法生產與檢測,工程只能改用其他材料。近一段時間國內外一些大型港口工程也多次提出欲采購Φ63.5、Φ75的精軋產品,同時其使用的現場條件也超出國標的要求,較為苛刻。為此,我們通過與鋼鐵研究總院就超大規格精軋鋼筋進行了“產學研”的聯合攻關,研制開發出抗氫脆超大規格貝氏體預應力混凝土用螺紋鋼筋。

2 研制準備

2.1 目標性能指標

直徑Φ63.5、Φ75 mm,性能指標滿足《預應力混凝土用螺紋鋼筋》(GB/T 20065-2006)中PSB83級別相關要求:屈服強度:≥830 MPa;抗拉強度:≥1 030 MPa;斷后伸長率:≥6%;

應力松弛率:1 000 h后≤3%。

要攻克大規格精軋鋼筋易產生淬透性、組織均勻性差,張拉施工過程后偶發“脆斷”的問題。

2.2 研制步驟

(1)分析現有規格精軋產品的性能、組織特性。

(2)探究大規格精軋鋼筋在張拉施工過程后偶發的“脆斷”問題。

(3)針對超大規格產品及超高強度要求明確攻關目標。

(4)通過廣泛檢索國內外超高強棒材生產工藝方法,結合自主創新確定工藝路線。

3 研發過程

3.1 分析現有規格精軋產品的性能、組織特性

精軋螺紋鋼筋最早開發只有PSB785級別,現已開發出多種強度級別的產品,包括PSB830 PSB930、PSB1080,以及德國DIN488標準的BSt500S級別的產品,以滿足用戶的不同需求。

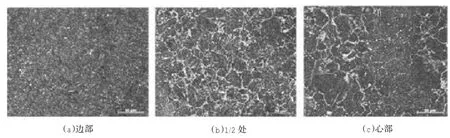

我國GB/T 20065-2006精軋鋼筋國標中,對化學成分的要求為S、P含量不大于0.035%,對N、H O含量并無要求,對成品微觀組織也沒有要求。為此,國內現此產品的生產工藝為:PSB785、PSB83級別鋼筋的一般是采用40Si2MnV牌號原料,經過在線余熱處理+時效處理,滿足性能要求;PSB930 PSB1080級別鋼筋的生產是將加“V”原料熱軋后根據不同的規格選擇不同的淬火熱處理工藝,通過對冷卻水的流量、壓力調整,保證工藝要求的自回火溫度,即通過調質處理升級到此級別。此工藝生產的鋼筋一般成品金相組織為邊部回火索氏體,心部鐵素體+珠光體(見圖1)。

圖1 金相組織對比圖

3.2 大規格精軋鋼筋在張拉施工過程后偶發的“脆斷”問題

按傳統工藝生產的大規格精軋螺紋鋼筋(直徑大于36 mm)在張拉施工過程后會偶發“脆斷”的現象。經與專業科研機構長期的共同研究分析,總結出這種“脆斷”現象實質上為氫脆所引起的。鋼筋的1/2半徑和心部的取樣拉伸試驗表明,心部拉伸試樣的斷后伸長率和斷面收縮率遠低于1/2半徑處,表明材料心部韌塑性較差,整體組織分布不均勻。而氫致延遲斷裂的源頭正是這些硬度、脆性過高的區域。

3.3 坯料工藝制定

針對大規格精軋螺紋鋼筋易產生淬透性、組織均勻性差及易氫脆的問題,借鑒“飛機起落架”防氫脆工藝,研發了新的合金體系PSB830Y。煉鋼采用轉爐+LF+VD+連鑄工藝路線,采用全保護連鑄。連鑄坯緩冷或避風處堆冷處理,同時采用兩火成材工藝,增大產品壓縮比,細化組織,以保證產品性能。

在煉鋼成分中,適量添加了B、Cr、Ti等增加淬透性的元素和Al、Ni等細化晶粒的元素,以及M等對形成貝氏體高強鋼,降低回火脆性起重要作用的元素,嚴格控制坯料中N、H、O的含量,鋼中氮≤70×10-6,鋼中氧≤25×10-6,經VD后鋼水氫≤2×10-6連鑄坯低倍中心疏松、中心偏析均要求≤2.0級。

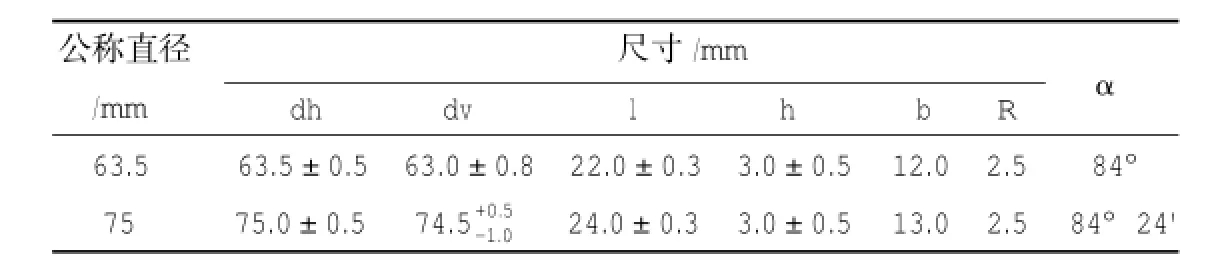

3.4 鋼筋的外形設計

超大規格精軋螺紋鋼筋參考美國SA Thread-Bars螺紋鋼筋產品規格書中此種鋼筋的尺寸規格和國內對鋼筋尺寸的要求,設計了Φ63.5 Φ75兩種規格的精軋螺紋鋼筋外形尺寸及軋制孔型系統,并設計了配套使用的錨具、連接器。為鋼筋與錨具配合緊密,其間隙量不得大于1 mm。設計鋼筋外形尺寸見表1。

表1 鋼筋外形尺寸表

3.5 軋制工藝流程

采用220×300連鑄坯原料,經開坯成145×135矩形坯,保證其壓縮比,后軋制完成。Φ63.5精軋螺紋鋼筋共軋制8個道次,Φ75精軋螺紋鋼筋共軋制6個道次。

通過以上兩種規格的調試,表明孔型系統設計合理,鋼筋尺寸滿足設計要求,錨具檢驗旋進順暢。其實測鋼筋尺寸為Φ63.5規格:dh為62.9~63.1 mm,dv為60.8~63.2 mm,肋高h為2.5~2.8 mm,螺距l為21.9 mm。Φ75規格:dh為74.6~74.8 mm,dv為73.8~74.2 mm,肋高h為3.0~3.2mm,螺距l為23.9 mm。

3.6 熱處理工藝流程

為滿足高強度精軋螺紋鋼筋的性能要求,需要對軋制冷卻后的鋼筋通過高強度精軋螺紋鋼筋熱處理線做調質處理。經通過式燃氣加熱爐(日本技術)加熱至850~950℃,淬火后回火,回火溫度控制在600~650℃。其流程為上料→輥道輸送→淬火加熱→噴水淬火→輥道輸送→回火加熱與保溫→回火出爐到指定位→撥料機撥料→料框收集入庫。

4 試樣組織性能分析

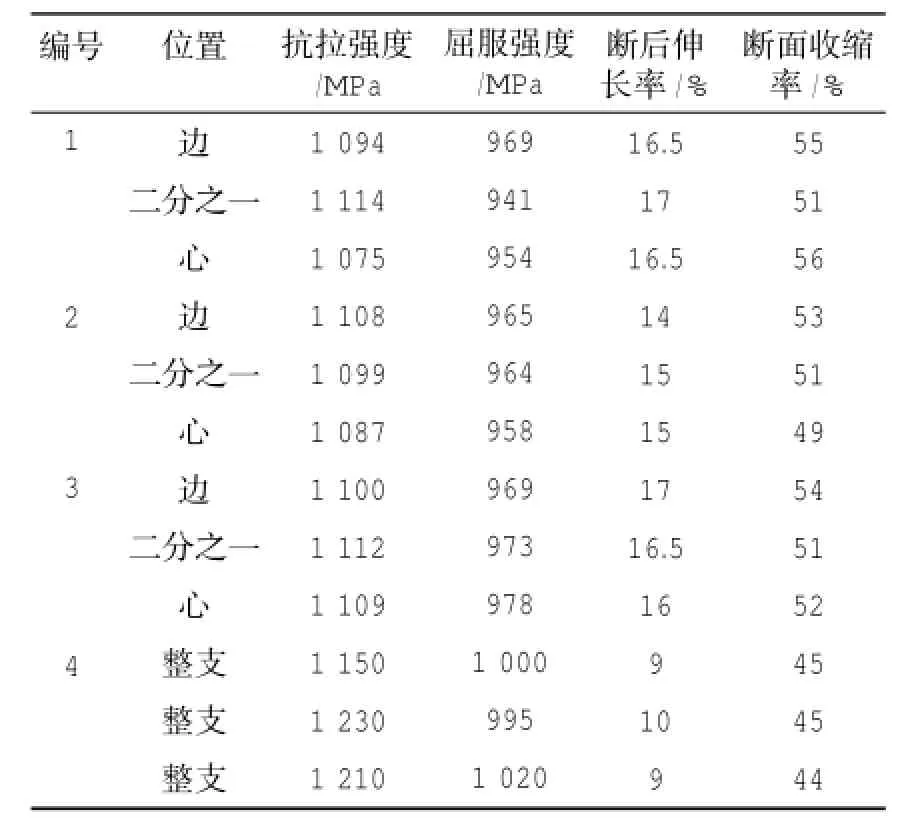

通過6組不同熱處理工藝的調整、試驗、分析,最終的力學性能見表2。通過力學性能對比,表明鋼筋淬透性良好。

表2 力學性能表

5 結束語

研發了新的合金體系PSB830Y,在煉鋼成分及工藝上進行了優化,采用兩火成材的工藝生產母材,保證其壓縮比。設計了Φ63.5、Φ75兩種規格的精軋螺紋鋼筋外形尺寸及軋制孔型系統。使用專業的熱處理線進行調質處理,降低了氫元素對鋼筋在較大應力狀態下造成損害的可能性,可使直徑63.5、75 mm的超大規格精軋鋼筋,具有良好淬透性,內外組織均勻為貝氏體,最高能夠達到PSB93級別。

Development of Hydrogen Brittleness Resistant Large Size Bainite Rebar for Pre-stressed Concrete

HAN Zi-guang and GUAN Cheng-xiang

(Tianjin Tiantie Zha'er Steel-making Co.,Ltd.,Tianjin 300400,China)

PSB830Y alloy system was developed in order to fulfill market demand.The composition and process of steel-making were optimized and double reheat process was adopted to produce base metal to ensure compression ratio.Outline dimension and rolling pass system for Φ63.5 mm and Φ75 mm finish rolled rebar were designed and professional heat treatment line was adopted for quenching and tempering treatment,substantially alleviating hydrogen damage to rebar under big stress state.The structure and property of the sample were analyzed,which showed that the developed Φ63.5 mm and Φ75 mm large size finish rolled rebar possessed good hardenability and uniform internal and external structure and their highest property could reach the level of PSB930 grade.

finish rolled rebar;hydrogen brittleness;large size;bainite;pre-stressed;concrete;rebar

10.3969/j.issn.1006-110X.2016.05.008

2016-06-08

2016-06-23

韓子光(1985—),男,主要從事金屬材料方面的研究工作。