軸流壓縮機組喘振測試方案

陳云慶(中國石化荊門分公司機動處, 湖北 荊門 448000)

軸流壓縮機組喘振測試方案

陳云慶(中國石化荊門分公司機動處, 湖北 荊門 448000)

本文對軸流壓縮機組喘振的定義及測試原理進行了介紹,描述了在測試過程中可能出現的異常情況及避免方法。

軸流壓縮機組;喘振;測試;靜葉;催化

0 引言

軸流壓縮機組是催化裝置的心臟,負責為再生系統提供燒焦所需空氣。其最危險及最容易發生的工況是在喘振區運行。軸流壓縮機組喘振危害極大,一旦發生喘振,極有可能造成機組損壞而影響到裝置的正常生產,因此,根據準確真實的喘振數據做出一條可靠的喘振曲線對軸流壓縮機組的安全運行是至關重要的。

聯合一車間催化一裝置軸流壓縮機組投用于1986年,型號AV45-12,由于負荷偏低,不能完全滿足于生產的要求,2004年檢修期間,在轉子末端新加一級動葉,由于工期及其它原因,喘振曲線未做修改,仍沿用原喘振曲線,造成防喘振裕度過大,運行工況區域變窄,導致機組無法完全發揮其效能,因此,急需重新對機組喘振數據測試,以適應工藝生產及設備運行的要求。

1 喘振測試原理

1.1 喘振的定義

所謂喘振,即軸流壓縮機組運行過程中,因系統負荷降低而使壓縮機進口流量降低,其進口流量降低到一定程度時,氣體排出量會出現強烈振蕩,從而使機組出現強烈振動的狀況,它是軸流壓縮機組性能反常的運行狀態。軸流壓縮機組喘振危害極大,一旦發生喘振,機組可能因為強烈振動而造成動、靜部位的摩擦引起機組損壞;氣流出現脈動甚至共振,可能造成機組葉片的斷裂;氣體倒流,可能引起機體內溫度急劇上升,而導致葉片和內缸損壞。

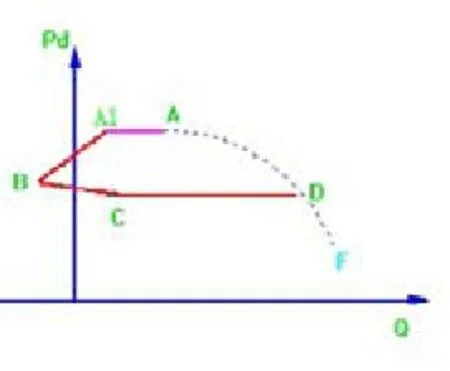

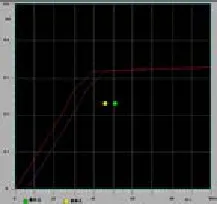

喘振是壓縮機特有的現象,當壓縮機開機運行到正常轉速時,壓縮機運行在D點。當管網壓力升逐步高時,運行點由D 沿性能曲線上升,這一過程中流量減小壓力升高,直到點A。當管網壓力升高到一定值時,會出現滯漲狀態,這時流量減少壓力上升極其緩慢,基本保持不變,圖中A到A1點。當流量繼續減少,超過喘振點A1點后,這時管網壓力開始大于壓縮機的排氣壓力,導致管網壓力和流量迅速下降,壓縮機產生負流量即出現倒流,圖中A1到B 點。氣體繼續倒流,當管網壓力下降到一定程度,壓縮機恢復向外供氣,流量增加,圖中B-C 。流量繼續增加,壓縮機恢復到正向流動,圖中C-D 。隨著流量的增加管網壓力升高,流量又會減少,重復D-A的過程。如果工況不能改變喘振循環(D-A-B-C-D)將持續。(見圖1)

1.2 喘振相關參數

壓縮機發生喘振的原因主要可以用如下關系式來表示:Q=f(P,n,T,M)

式中,Q為進口流量;P為管網壓力;n為轉速;T為入口溫度;M為氣體分子量。相對于軸流壓縮機而言,其轉速恒定。

圖1 軸流壓縮機性能曲線圖

1.3 喘振測試原理

喘振的發生與壓縮機的功率有關,在不同功率下壓縮機的喘振點是不同的,選取不同功率下的幾個喘振點,連成曲線,既可得到喘振曲線。

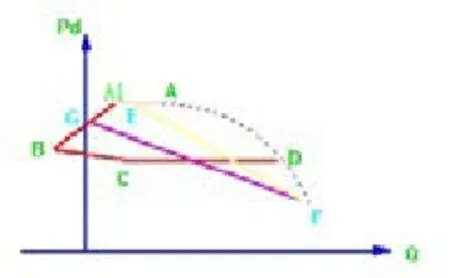

喘振測試時,壓縮機組運行到正常速度,選取入口靜葉的幾個值,分別做喘振測試,將幾個靜葉值測得的結果連接成曲線得到喘振曲線。當喘振將要發生時,壓縮氣體流量急劇下降,出口壓力下降,喉部壓差下降。如果發生喘振,壓縮機氣體流量、壓縮機出口壓力,喉部差壓呈現周期大幅度的變化。通過對這些參數的監控可以準確的捕捉到喘振點,從而得到喘振線。當選定一個靜葉開度時,慢慢關閉喘振閥,這時機組的出口壓力上升,流量降低,曲線中的D---A。當達到一定的極限時,流量下降,壓力不再增加,曲線中的A---A1,這時觀察到這一現象,打開喘振閥,流量迅速上升,出口壓力降低,機組擺脫臨界喘振區,曲線中的E—F。當流量下降到負值后,氣體出現倒流,這時出口壓力迅速下降,曲線中的A1—B。這時打開喘振閥,流量迅速上升,出口壓力降低,機組擺脫喘振,曲線中的G—F(見圖2)。

圖2 軸流壓縮機喘振曲線圖

2 喘振測試步驟

2.1 測試前準備工作

①機組調試工作已全部完成,機組運行所需水電氣風已全部引至現場。此時需強調一點的是調試工作中,特別要注意防喘振閥靈敏度的調試及機組安全運行按鈕和急停按鈕的調試,這是涉及機組喘振測試安全的關鍵。

②將機組出口壓力顯示通過引壓導管引至操作臺前,并安裝精度等級0.4級、量程0~0.4MPa、 Y-150型校驗合格的壓力表一塊。

③更改機組控制系統掃描周期,一般情況下應不大于80ms,以確保能準確記錄機組發生喘振時的運行數據。

④人員安排。進行喘振測試時,除需機械、電氣、儀表等相關專業人員對機組控制系統、負荷、運行狀態進行監控外,還需要2名操作人員及至少三名數據監控人員。

⑤確定測試功率。喘振測試功率根據經驗確定,一般選取機組在小于正常運行功率、正常運行功率及大于正常運行功率時的喘振數據,根據三個功率下的喘振數據即可得到一條喘振曲線,而數據越多,則曲線也就越準確。由于催化一裝置軸流壓縮機組基本處于滿負荷運轉狀態,在滿負荷運行功率下進行防喘振測試會造成電機超負荷,因此,測試功率全部選定在小于正常時運行功率,分別為靜葉輸出角度為40°、50°、60°、70°時的運行功率。

⑥工藝流程檢查。檢查工藝流程,確保壓縮機出口至工藝系統管線閥門全部關閉,機組運行時空氣全部經出口防喘振閥排出。

2.2 測試步驟

①啟動機組,檢查機組運行狀況,試運一小時后機組無異常狀況準備開始進行喘振測試。

②將機組靜葉輸出調整至40°,逐步關小出口防喘振閥,出口壓力表指示會隨著防喘振閥的關小而逐漸升高。

③當機組負荷逐步提高時,機、電、儀專業人員應密切監控機組運行狀況,當有異常情況時應立即停止喘振測試,待異常處理完畢后再重新進行測試。

④繼續關小防喘振閥開度,此時應密切監控機組出口壓力表指示,操作人員觸碰安全運行按鈕,隨時準備啟動安全運行,數據監控人員應集中注意力監控出口壓力、喉部壓差及靜葉角度的變化情況,隨時準備記錄機組發生喘振時的讀值數據。

⑤隨著防喘振閥的關小,機組出口壓力逐步上升,當出口壓力上升到一定數值時,機組開始靠近喘振工況,此時機組出口壓力開始出現輕微波動,繼續緩慢關小防喘振閥,機組進入喘振工況時,出口壓力突然回零,空氣放空聲音消失,表明機組已完全進入喘振工況(由于流量測量儀表在工藝管道上,無法從流量上進行判斷),此時,立即啟動安全運行按鈕,打開防喘振閥,確保機組立即離開喘振工況,同時,數據監控人員及時記錄在喘振發生時出口壓力、喉部壓差、靜葉角度等相關數據。

⑥特別說明,當機組進入喘振工況時,如果在啟動機組安全運行而防喘振閥未能及時打開時,應立即啟動緊急停機按鈕,防止機組在喘振工況下運行時間過長而造成機組損壞,停機后,應重新進行防喘振閥的調試,確保動作正常后再次進行喘振測試。

⑦重新靜葉釋放,檢查機組運行狀況,無異常時重復步驟②~⑤,只需將靜葉輸出調整到所需功率下的數值即可,并記錄下相關數據。

⑧在所有數據測試完畢后,喘振測試工作完成,再次進行機組運行狀況檢查,確保喘振測試未對機組運行造成損壞,確認無誤后停機。

3 喘振及防喘振曲線的繪制

3.1 喘振數據校核

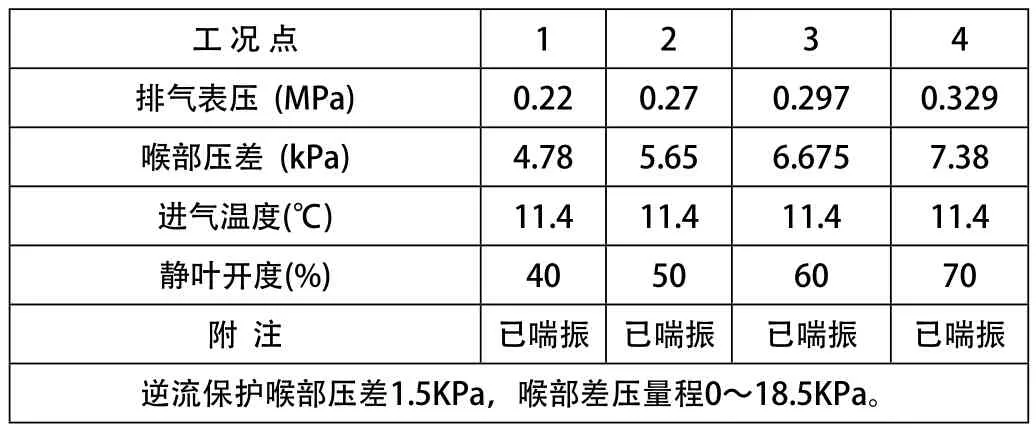

在喘振發生一瞬間,由于人的差異性,可能觀測到的數據會有一定偏差,因此,觀測數據必須與控制系統記錄下的數據進行比較,確保數據更加準確真實。在進行綜合比較后得到如下數據(見表1)。

表1 喘振試驗結果參數表

3.2 喘振曲線的繪制

將此試驗數據交由儀表控制工程師,根據試驗數據,繪制喘振曲線,再將喘振曲線向右偏移6%,即可得到防喘振曲線。催化一裝置軸流壓縮機組防喘振曲線見圖3。

圖3 催化一裝置軸流壓縮機防喘振曲線圖

4 結語

軸流壓縮機組的安全運行對催化裝置的連續運行至關重要,為防止機組因喘振而造成損害,就需要一條真實可靠的喘振曲線來保護機組的安全運行。通常進行喘振測試,一般邀請生產廠家工程師來進行,一方面增加了運行費用,另一方面由于生產廠家工程師對機組的運行狀況并不了解,在試驗數據的選擇及喘振發生時間的判斷上,并不一定能夠比裝置維護工程師更為可靠,同時,生產廠家工程師往往過于保守,可能在機組并未發生實際喘振就提前進行了判斷,從而得出的喘振曲線將限制軸流壓縮機組的運行區域,未能發揮出機組的全部效能,造成能耗上的浪費。

[1]馬伯文.催化裂化裝置技術問答[M].中國石化出版社.

[2] 陸慶云.流化催化裂化[M].烴加工出版社.

[3]陳弘.石油化工流體機械[M].石油大學出版社.

[4]熊則男,喬宗亮.壓縮機設計中的力學分析[M].機械工業出版社.