自動化倉儲系統的經濟性分析

太原高科銳志物流倉儲設備有限公司/馬笑

自動化倉儲系統的經濟性分析

太原高科銳志物流倉儲設備有限公司/馬笑

自動化倉儲系統是現代物流的關鍵節點,它以物料倉儲立體化、倉儲管理數字化、物料搬運無人化、收發作業自動化和信息傳輸網絡化諸特征,日益受到重視和青睞。穩定性、可靠性、實用性、經濟性、先進性、開放性等都是建設一個物流項目需要考慮的關鍵因素,而其中的經濟性又是重中之重。

自動化倉儲系統的投資決策應綜合考慮國家政策、行業特點、生產規模、土地供應、庫存品種、存量、周轉頻率、管理要求、經濟性要求等多個方面。

我們可以分別從初期投資、運行的經濟性和社會效益三方面來看投資建設一個自動化立體倉庫的經濟性。本文以成品立體倉庫建設為案例,具體分析自動化倉儲系統的經濟性。

一、案例概況

太原高科銳志物流倉儲設備有限公司成立以來,專注于對物流系統的規劃與設備研發,取得了一些成績,特別是在長件物流上投入較大,也積累了大量的數據。公司在2011~2016年間分別為長桿件物料(長度6米以上)生產企業建造了“長件成品自動化立體存取配送系統(成品庫)”十余座,其中一座立體庫在2013年中國有色金屬協會主持的科技成果鑒定會上被評為“填補國內空白,具有國際先進水平”。該項目具體情況如下:

1.設計規模(見表1)

表1 成品庫設計規模

2.設備配置

(1)高層組合貨架(見表2)

表2 高層組合貨架概況

(2)雙立柱長件巷道堆垛機7臺

(3)入庫區設備配置(見表3)

表3 入庫區設備配置

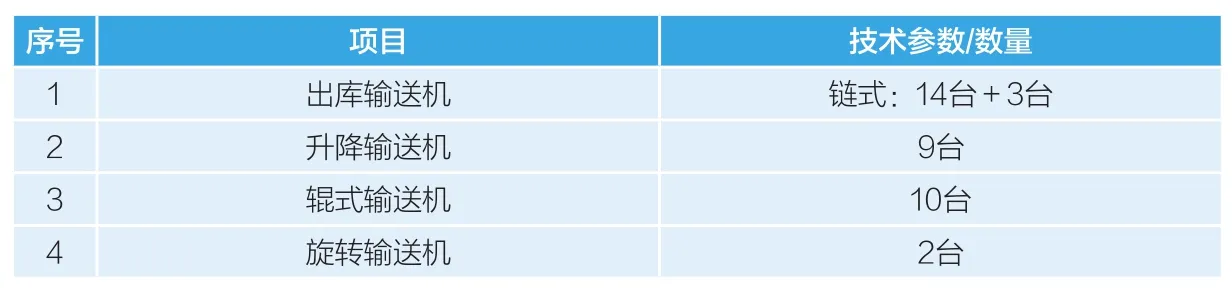

(4)出庫區設備配置(見表4)

(5)裝車作業區設備配置(見表5)

(6)信息管理和自動控制系統

系統的體系結構分為三個層次,即信息管理層—過程監控層——實時控制層,采用三級聯網在線聯機方式。

倉庫管理系統(WMS)主要是對倉庫貨物信息進行管理,實現便捷的存儲查詢;控制系統(WCS)負責整個系統的作業調度、設備監控、點陣屏控制和賬目的自動更新。

自動化倉儲系統作為ERP系統的一個可獨立運行的數據節點運行,同時能夠和ERP系統完成數據交換,包括執行ERP系統下達的出/入庫指令和響應ERP系統的數據查詢。

表4 出庫區設備配置

二、案例經濟性分析

1.成品庫設備投資與建筑投資

設備投資2000萬元;

建筑投資:本項目用地6944m2合10.4畝。土地價格按當地當年每畝最低價80萬元/畝計算,廠房建筑造價按1400元/m2計算,為80×10.4+0.14×6944=1804.16萬元。

兩項合計:3804.16萬元。

2.運行的經濟性

成品庫主要用于長件成品存儲和配送,由于它處于生產過程末端,不直接反映制造成本,而是企業綜合服務能力的體現。成品庫的經濟性主要體現在以下五個方面。

表5 裝車作業區設備配置

(1)存儲量增加,存取效率提高和周轉期縮短

第一,存儲量增加。采用平面庫時,產品的儲存期平均為3~4個月,儲存量最大為2700多噸,且占地面積大。自動化立體倉庫投入使用后,產品的儲存期平均為1~2個月,儲存量最大可達3500噸,且占地面積小。

第二,入出庫效率提高。采用人工庫時,每天平均最大出入庫量合計為460t,入庫需要24h,出庫需要14h,出入庫合計耗時38h,單位時間平均出入庫重量=460/ (24+14)=12.1t/h。使用自動化立體倉儲系統后,平均每天最大出入庫量合計為600t,入庫需要24h,出庫需要9h,出入庫合計耗時33h,則:單位時間平均出入庫重量=600/ (24+9)=18.18t/h;入出庫效率提高50.2%。

第三,降低出入庫人工費用。如按最大平均產量300t/d計算,自動倉庫比人工倉庫可多出入庫300(1-1/1.5)=100t/d。如果按年工作時間300天,人工出入庫平均費用64.3元/t計算,每年可降低出入庫人工費用100(t/d)×300(d)×64.3元/t=192.9萬元。

第四,由于存取效率提高,倉儲周轉期縮短,使資金周轉加快。

(2)減少用地而產生的經濟效益和社會效益

成品庫立庫區為10~11層,最大限度地利用了廠房的空間,提高了空間利用率和單位空間的儲存量。與平面倉庫(含二層倉儲)相比,節省長248m、寬28m(6944m2)的庫房約3-4棟,約合減少占地面積20000~30000m2(30~45畝)。按2012年廠址每畝最低地價80萬元計算,可減少購地費用2400~3600萬元;如土建投資按每平方米造價1400元計算,則可減少成品倉庫建筑投資2800~4200萬元。兩項合計:5200~7800萬元。

(3)勞動力成本下降

按現有生產能力計算,如果采用原有的出入庫方式,則每班需配備出入庫信息員28名,入庫工48人,出庫工48人,合計需要124人。采用自動化立體倉庫后,需出入庫信息員9人,入庫工16人,出庫工36人,維護工1人,合計需要62人,共減少62人,年節約人工費用297~372萬元。

(4)工人勞動強度降低,壓庫損失減少

采用自動化立體倉儲系統后,長件產品出入庫及庫內的搬運實現了機械化、自動化作業,員工從繁重的體力勞動中解放出來。且單車型材的裝車時間由原來的14h縮短到10h,減少裝車時間4h。

同時,還解決了過去長期存在的庫內有料,出庫時卻找不到,造成庫存死料或錯發貨退賠等問題。過去,平均每年因此類問題報廢的型材有100~120t。按平均每噸型材加工費2500元計算,每年造成的經濟損失高達25~30萬元。

(5)節能減排

巷道式堆垛機行走電機功率≤10kw,只有同類電機功率的四分之一,節約用電功率30kw。本立體倉庫共有7臺堆垛機,如平均每臺堆垛機一天工作12小時,則年節電83.16萬kw,節約電費費60萬元。

通過以上分析可知,采用自動化立體倉庫后,該企業在倉儲環節可減少投資(2400~3600)+(2800~4200)=5200~7800萬元,年提高經濟效益=(276+157.87+25+60)~(372+157.87+30+60)=(518-620)萬元。

(6)出入庫自動化、管理信息化促進了企業轉型升級

由于實現了出入庫自動化、管理信息化,改變了過去平庫存放,叉車或人工搬抬,手工記賬,人工管理時存在的不能適應企業生產節拍、管理落后等諸多弊端,產品出入庫準確度與質量提高、損耗減少、銷售網絡化,促進了企業轉型升級。

3.社會效益

節能減排效果顯著。該立體倉庫共有7臺堆垛機,如平均每臺堆垛機一天工作12小時,按每度電減少二氧化碳排放0.997kg計算,則:減少CO2排放量=7(臺)×30( kw)×12(h)×365(d)×0.997(kgCO2/ kw*h)=917t/年。

目前,我國共有鋁型材企業900多家,如有十分之一左右的廠家使用這樣的倉庫,僅土地占用可減少費 用=(20000~30000)×100=200-300萬m2,減少倉庫土建投資=(20000~30000m2)×1400元 / m2x100=28~42億元。

表6 自動化立體倉儲系統部分投資效益比較表

三、案例經濟性綜述

由表6中的數據可以看出:

(1)自動化立體倉儲系統與平庫比較,具有4倍以上的存儲比率,因此土地占用小,利用率高;由于采用信息技術和自動控制設備,出入庫效率可提高50%以上;并因此使貨物周轉期縮短,資金周轉加快。

(2)雖然案例項目自動化立體倉儲系統并不屬于生產設備,不直接具有產出能力,但由于其高效、低耗,可以產生一定的直接效益。

(3)土地和建筑費用節約是自動化立體倉儲系統最顯著的間接效益,節約額接近或可抵償建庫投資。

(4)從投資費用和直接、間接效益平衡點看,建設立體庫往往一年最多兩年即可回本。

綜上,自動化立體庫是一種高儲存量、高存取質量的物流系統,它的使用可以大幅減少土地占用,在土地資源日益緊張的未來具有積極的經濟效益和社會效益;設施的投入可以較大地提高相關環節的效率,降低人工成本,減小勞動強度;由于該系統與企業ERP系統無縫連接,可實現管理信息化,促進企業轉型升級。這些無疑都是目前企業決策者要考慮的內容。

當然,經濟性是無止境的,要使得一個自動化物流系統能有效持續地提高其經濟性,還需要物流人投入更多的精力,比如研發節能堆垛機、研發高效電機等。