余熱發電在工業余熱回收中應用的探討

孫素英, 臧 鎮

(江蘇省冶金設計院, 江蘇 南京 210016)

?

余熱發電在工業余熱回收中應用的探討

孫素英, 臧 鎮

(江蘇省冶金設計院, 江蘇 南京 210016)

針對不同工況下各種參數的工業余熱蒸汽,提出以不同的發電方式加以回收利用,使余熱發電生產更平穩、效率更高,最大化地提高能源利用率,提高余熱發電項目的經濟效益。

余熱發電; 有機朗肯循環; 汽、液全流螺桿發電; 非標透平發電

引 言

隨著中國經濟的不斷發展,社會對能源的需求量越來越大,一方面由于能源的短缺,燃料價格不穩定;另一方面,由于能源的利用率低,造成能源的極大浪費。中國的各種工業窯爐和鍋爐,由于設計和運行中存在一些缺陷,造成大量的高溫煙氣自煙囪無利用地排掉,這部分煙氣熱能一般約占鍋爐熱損失的約80%或更高[1]。在煙道部位設置有效的余熱回收裝置,在回收熱量的同時,減少污染物的排放,保護環境,達到節能、環保、增效的目的。

工業余熱是指多余、廢棄的熱源,包括電廠、鋼鐵、水泥、玻璃、化工、造紙、煤氣發生爐等行業、爐窯排掉的低溫、低壓廢熱蒸汽,工業窯爐和鍋爐排出的廢熱煙氣,工業爐冷卻水產生的余熱,工業爐產生的化學熱,高溫產品及爐渣產生的余熱(紅焦炭、熱燒結礦、高爐紅熱鐵水渣、高溫度的硫酸)等等,這部分二次余熱能源被利用的潛力還很大。余熱能源按其溫度可劃分為三類:高溫余熱為350~600℃以上的余熱資源,中溫余熱為200~350 ℃的余熱資源,低溫余熱為70~200 ℃的余熱資源。

工業余熱的特點為熱源不穩定,隨生產工藝的周期及負荷的變化而變化;余熱介質質量較差,含有較多的灰塵和腐蝕性物質,甚至粘結性的雜質;余熱回收一般為改造項目,增設余熱回收器的空間位置較為緊張。鑒于余熱回收項目以上幾個特點,余熱回收比較適合“就近回收,就近轉換,就近使用,梯級利用,高質高用”的原則。

1 適用于低溫余熱的有機朗肯循環系統發電

1.1 技術原理

中、低溫有機朗肯循環(ORC)發電系統,采用了一個有機的工作流體代替了傳統的蒸汽郎肯循環系統中的水,中、低溫發電流體是用沸點較低的制冷劑捕捉低沸點的溫度的熱量,變成壓力達到高壓的飽和工質蒸汽,在自動化控制系統的指揮下,高壓蒸汽經過高速汽輪機噴嘴推動汽輪葉輪高速旋轉,從而推動發電機工作。

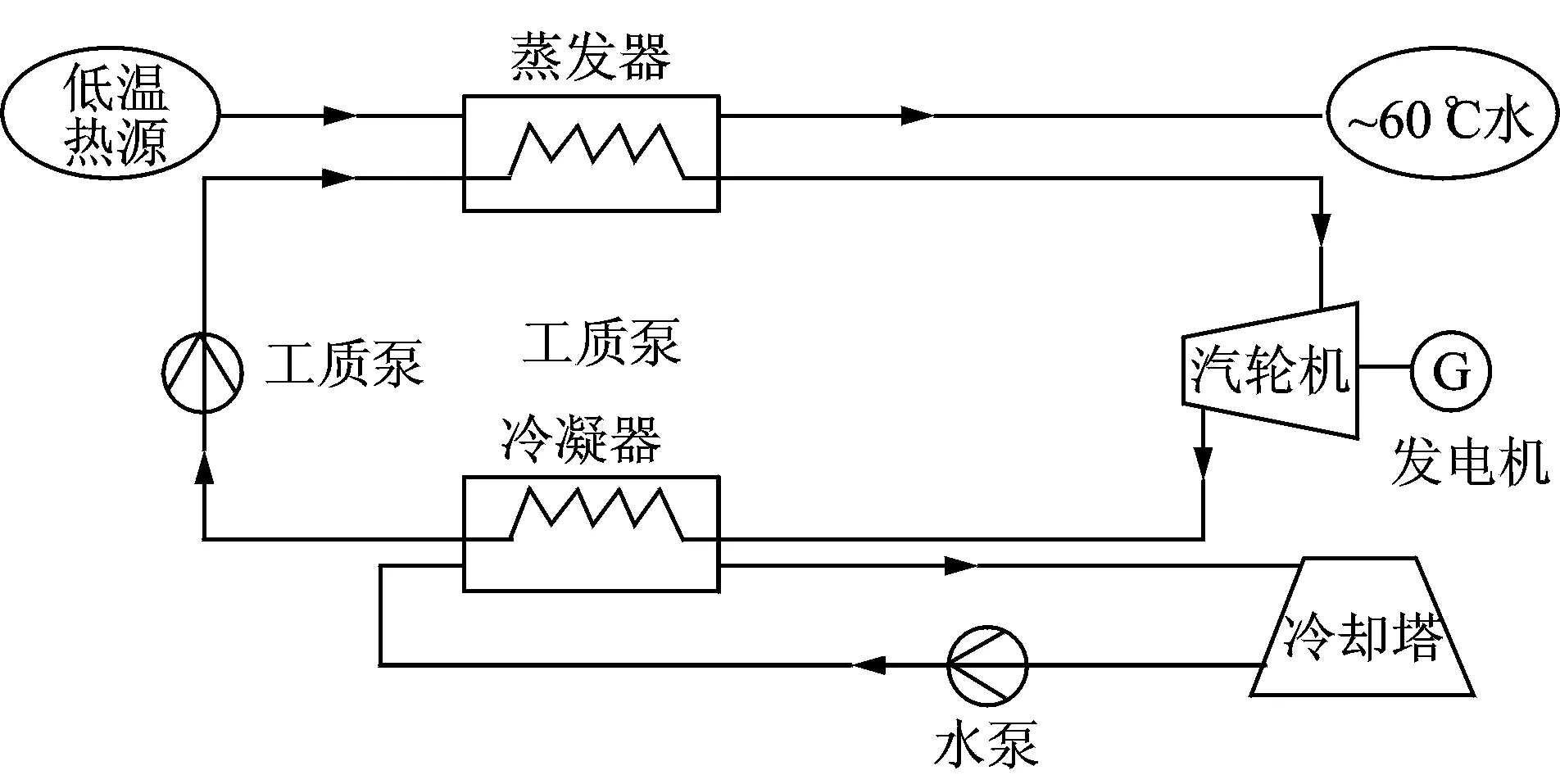

這種技術有效地利用了蒸汽的潛熱,排出溫度為60 ℃左右的水,降低了發電機組系統的冷源損失,提高了發電量。此技術的意義在于能充分回收低品位的熱量,實現最大限度的能源回收利用。低溫發電系統原理圖如圖1所示。

圖1 低溫發電系統原理圖

1.2 技術特點

有機朗肯循環系統具有效率高、適應性強、小型方便等特點,在回收低溫余熱方面具有較大的優勢[2]。這種發電主要適用于以下低溫余熱資源的工況:1)溫度≥85 ℃,流量≥35 t/h的熱水,例如需要降溫的工藝熱水、熱油、熱物料、大型鍋爐連排污水等。2)壓力>0.1 MPa(A),流量≥1 t/h的飽和蒸汽或過熱蒸汽。因為有機朗肯循環發電系統的最大特點就是利用了余熱蒸汽的汽化潛熱,而在低溫余熱蒸汽中,汽化潛熱甚至占到可利用熱量的比例達80%~90%以上,因此它能充分挖掘、利用以往廢棄的低溫余熱資源領域。這種發電方式的設備通常可以制作為撬裝一體化設備,配帶觸摸屏操作控制系統,設備操作簡單、方便;但是設備一次性投入相對較高,投資回收期略長,一般在3~8年不等,適用于用電成本比較高的區域;特別是已經有工業低溫、低壓蒸汽放散時,采用這種方式進行回收,效果較好。可適用于工業設備冷卻汽化器回收的廢熱蒸汽、煙道廢熱鍋爐回收的低溫、低壓蒸汽、煤氣發生爐的夾套蒸汽、鍋爐連排水、部分透平機、螺桿機排出的廢熱蒸汽等工況。

1.3 技術應用

例如,某汽車輪轂公司的煤氣發生爐低溫余熱發電項目,回收利用原來放散的煤氣發生爐產生的富余夾套蒸汽(壓力0.15~0.2 MPa(A),飽和溫度,流量約2 t/h的低溫、低壓蒸汽),已經成功發電并入企業管網,發電機組可自動控制調節,實現無人值守。

2 適用于中、低溫余熱的汽、液全流螺桿發電

2.1 技術原理

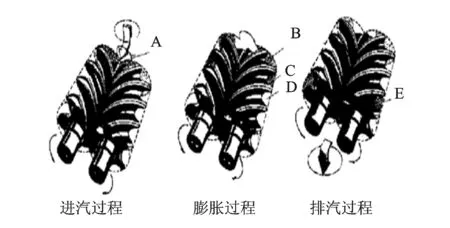

螺桿發電機按螺桿壓縮機的逆原理工作,余熱蒸汽進入螺桿齒槽,靠蒸汽壓力推動螺桿轉動,齒槽容積增加,余熱蒸汽降壓、降溫膨脹做功,拖動發電機,從而實現從蒸汽的熱能轉化為機械能,機械能轉化為電能的能量轉換。螺桿發電機蒸汽膨脹過程示意圖如圖2所示。

圖2 螺桿發電機蒸汽膨脹過程示意圖

螺桿發電系統為容積式結構,通過采用螺桿代替傳統汽輪機的旋轉葉片,這樣蒸汽冷凝后的液體對設備的影響微乎其微,因此螺桿發電機不僅可以利用飽和蒸汽,還可以利用汽、液兩相工質。由于構件之間間隙小,同時利用汽、液兩相工質,使螺桿機的泄露率大大降低;發電機轉速一般為1500~4000 r/min,內流速較低,泄露減少,因而具備較高的內效率,其熱功轉化效率(系統對外輸出機械能與低溫熱源所含熱能的比例)可達10%~15%。所以,螺桿發電機更適合汽、液兩相工質的中、低溫余熱發電系統。

2.2 技術特點

螺桿發電機組進汽介質壓力范圍0.2~3.0 MPa;最高進汽溫度250 ℃;一般一級最大進、排汽壓差1.3 MPa;單體裝機最大功率3000 kW;轉速可以在1000~4000 r/min無級調速。螺桿膨脹機組發電系統適用于過熱蒸汽、飽和蒸汽、汽、液兩相混合物、煙氣等不同種類的工業余熱,或者有蒸汽壓差需求的工況條件,適合余熱規模較小的發電系統。當余熱熱源的溫度、壓力、流量等變化明顯時,機組運行及效率仍能保持相對穩定。

螺桿發電機組的優勢在于①發電設備的結構簡單、體積小、運行平穩、震動小,運行維護費用很低,運行時無需盤車、暖機,并且不會“飛車”,可以一鍵直接啟、停設備,操作簡單,維修方便,可實現無人職守。②機體本身能除垢自潔,更適用于低品質的汽、液混合物的余熱蒸汽進行發電。③克服了汽輪機的發電效率對工質參數及負荷變化敏感的缺陷,能適應工業余熱負荷變化大、余壓參數變化以及回收蒸汽品質的變化等不穩定工況,并能維持穩定的生產,持續保持高效率發電。因此,螺桿發電機組在余熱回收中適應范圍廣,系統單位投資少,投資回報期短,逐步成為一種重要的余熱發電的利用方式。

2.3 技術應用

例如,某鋼鐵公司利用250 t/h鍋爐產生的連排水(連排水參數為壓力9~10 MPa、飽和溫度、流量20~36 t/h),配備700 kW螺桿膨脹發電機回收連排水的能量,做功驅動發電機發電,并入甲方的企業電網,螺桿膨脹發電機的排汽進入疏水系統進行回收,取得了顯著的經濟效益。

3 適用于高、中溫余熱的非標透平發電

3.1 技術原理

透平發電機是由汽輪機作為動力拖動發電機轉動進行發電。余熱蒸汽進入汽輪機先經過噴嘴葉柵將熱能轉換成動能,再經過動葉柵將動能裝換成轉子高速旋轉的機械能,從而帶動發電機做功。傳統熱電廠多采用此種發電方式,設備配套系統有抽氣器、凝汽器、軸封系統、油系統、冷卻供水系統等。

3.2 技術特點

該發電機對余熱蒸汽的品質要求較高,適用于進汽壓力大于0.8 MPa,流量大于3 t/h的飽和或過熱蒸汽;系統具有精密度高、效率高、安全可靠性高、設備性價比高等特點;一般單體裝機功率要求大于200 kW。 設備為非標設計,根據余熱蒸汽的溫度、狀態、流量、壓力等參數確定。為避免液擊現象的發生,透平機不允許液態工質進入,余熱蒸汽必須是飽和或過熱狀態,否則,膨脹后凝結的液滴會直接損害高速旋轉的透平機葉片。因此,透平發電機適用于余熱量較大,工況連續、穩定的較大規模的余熱發電項目,這種項目往往具有較好的經濟效益。例如,鋼鐵、水泥、陶瓷、玻璃行業大型的余熱發電項目多采用這種發電方式。

4 結束語

在余熱發電項目實施中,最重要的是需要對余熱資源進行充分的調研,掌握各種工況下的連續監測數據,取得原始設計參數。根據原始數據的特點,針對性地選擇正確的發電方式,確定合適的機組能力,這是余熱發電項目初步成功的基礎;其次,利用有限的場地資源合理布置分區,既節約用地、合理利用地形、方便集中管理,又保證縮短管線、工藝系統布局走向合理;既要滿足項目的安全、穩定、經濟性要求,又要滿足項目施工及投產后的安全性要求。這樣,余熱項目才能符合生產現場的實際需要,取得最大的經濟效益。

目前,余熱發電的實際發展情況并不樂觀,究其原因主要是受膨脹能力限制,單機功率一般不高,用戶無法綜合衡量節能效果;其次,設備可靠性沒有保障,缺乏統一的技術標準。在已經實施的余熱發電項目中經常出現各種問題,阻礙了余熱發電項目的推廣。隨著以上技術問題的逐步解決,余熱發電項目在我國的工業領域會有廣闊的市場前景。

[1] 張建福, 趙欽新, 王海超,等.煙氣余熱回收裝置的參數優化分析[J].動力工程學報,2010,30(9):652—657.

[2] 劉廣彬, 趙遠揚, 李連生,等.小型低溫余熱發電系統膨脹機輸出特性試驗研究[J],西安交通大學學報,2009,43(11):100—103.

2016-06-03

孫素英(1968—),女,高級工程師。電話:15260225795

X773