清洗技術在大型油罐清洗中的應用與優化

龔 磊 李建雄

蘭州石化公司油品儲運廠

清洗技術在大型油罐清洗中的應用與優化

龔 磊 李建雄

蘭州石化公司油品儲運廠

原油儲罐是一級防火、甲級防爆區域。原油儲罐使用一段時間后,根據國家GB3006-83 油罐修理規定,儲罐大修間隔期限為5~7年。進行檢維修作業前,需要首先將罐內的油及油污清除干凈。引用機械清洗技術,替代人工清洗作業方式,取得了顯著地效果。文章著重介紹清洗技術在大型油罐清洗中的應用與優化。

清洗技術;大型油罐;應用;優化

原油儲罐是一級防火、甲級防爆區域。原油儲罐使用一段時間后,根據國家GB3006-83 油罐修理規定,儲罐大修間隔期限為5~7年。進行檢維修作業前,需要首先將罐內的油及油污清除干凈。以往采用人工清罐的方式,即由施工人員進入罐內手工進行清理。罐內作業環境惡劣,存在中毒、爆炸等重大安全隱患;并嚴重損壞作業人員身體健康;同時大量的清淤工作及廢棄的淤渣,易造成罐區和周邊地區環境污染;人工清罐的施工周期也較長,影響油庫的儲存調節能力;人工清罐大量的罐底油無法回收再利用,造成資源浪費和經濟損失。引用機械清洗技術,替代人工清洗作業方式,取得了顯著地效果。

1.機械清洗技術

機械清洗技術是通過儲油罐機械清洗系統(包括清洗裝置、回收處理裝置、清洗機、惰性氣體發生裝置、油水分離裝置、氣體分析設備等),通過安裝臨時管道,把專用設備與需要清洗油儲罐、供油及回收油儲罐等連接起來,形成一個封閉的清洗循環系統。

對罐內注入氮氣的位置和采集罐內氣體的采樣點重新進行了調整優化,為了更好地掌控注入的氮氣能夠全部充滿浮盤下的空間,確保混合氣中的氧含量濃度低于8%,注入氮氣的位置由原來的一個位置增加到兩個,其中一個在中央,另一個在邊緣;在線氣體檢測采集點由原來的一個增加到兩個,兩個采集點的位置都設置在邊緣,這樣從檢測分析儀分析出來的數據更具有正確可靠性,徹底消除在充滿油氣混合的空間里因產生靜電導致火災爆炸的風險。

2.技術優化

2.1 機械清洗技術盡管較人工清洗有了很大的改進,實現了質的飛越,但完成整個清洗工藝過程正常需要32天,清洗周期仍然存在過長,影響和制約著公司的生產平衡和后續的檢維修作業過程,為此對每次的清洗工藝過程進行跟蹤研究總結,提出對部分清洗工藝過程進行優化。

第一是對壓油量和壓油次數的優化。依據我廠的實際情況,原油罐儲存的介質主要分為三類,即新疆混合原油、長慶混合原油和催料。所以每次清洗原油罐時,向清洗罐內所壓的原油選擇品質性質較好的原油,控制好油溫,優化壓油量由正常所需的350噸減少到200噸,減少了150噸,從而減少了壓油時間和回油時間;優化壓油次數由原來的12次優化成10次,按清洗系統的正常要求減少2次,通過壓油量和壓油次數的優化縮短清洗周期3天,實踐證明沒有影響清洗質量。

第二是對清洗機構的安裝位置進行優化。罐頂上安裝的清洗機構的位置很關鍵,直接影響著清洗的質量,安裝位置的優化主要依據罐底面積進行計算,體現均勻分布,不留任何死角,在油罐頂面圈上標出清洗機的配置位置。以距壁板5~8m位置上的支柱為起點,有效半徑由原來的13 m為半徑優化成8米為清洗半徑,這樣清洗機的安裝數量由原來的7個增加到12個,增加后每個清洗機的清洗半徑縮小,每次清洗的質量就大大提升,進而縮短清洗周期。

第三是對清洗過程中的壓力和油溫進行優化。清洗系統將罐內的清洗油抽出后要進行加壓,然后輸送給換熱器進行加溫。每個清洗機允許壓力在0.55~0.65MPa,加壓后經換熱器加溫的溫度控制范圍是35~50℃,這樣卡住下限進行優化,優化后的清洗原油經清洗機的射流作用對罐頂板、罐底板、罐壁板和罐內附件的表面上附著的石油蠟、膠質、瀝青質等附著物擊碎、剝離、溶解效果非常好,從而實現清洗時間縮短,清洗質量大大提升。

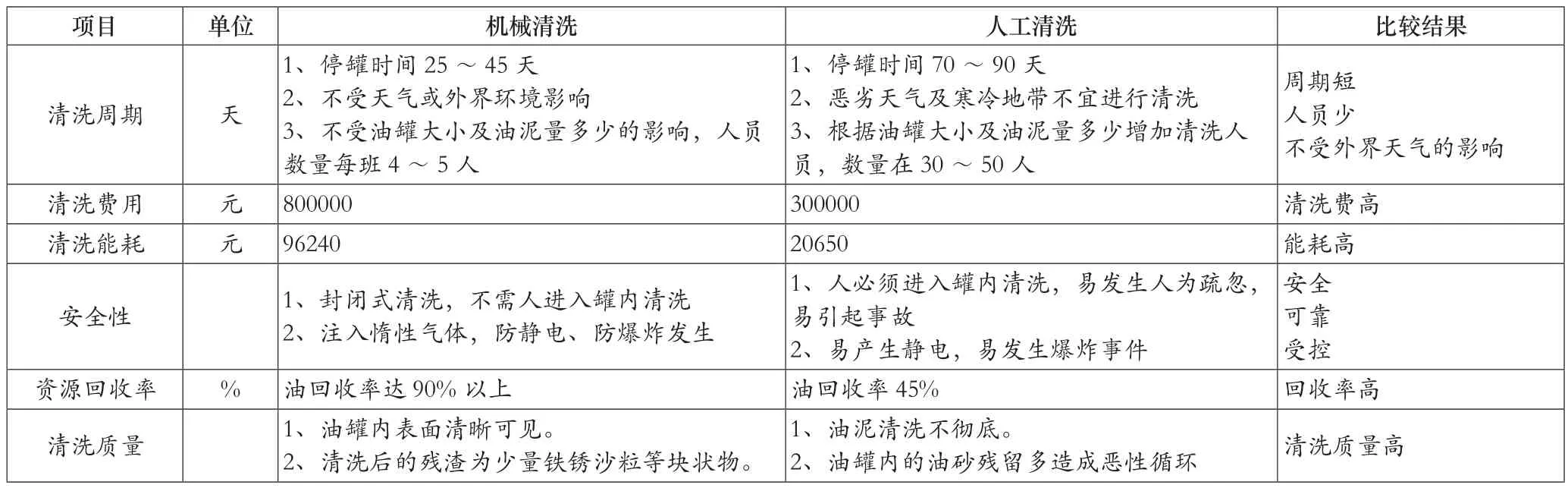

2.2 清洗技術革新與優化后(見表1)

從表中對比可以看出清洗技術革新與優化后,清洗的周期縮短、清洗質量提高、清洗的安全得以保障,帶病運行的儲罐陸續得到清洗檢維修作業。

3.結束語

引用機械清洗技術后,每具原油罐的清洗周期縮短、清洗質量提高、清洗的安全性得以保障,同時還能創造經濟效益。由于儲罐機械清洗全過程是在油罐內密閉條件下進行的,施工人員不直接接觸油、氣,同時采取了注氮氣置換空氣和可燃氣體,降低可燃性氣體及氧氣濃度的方法,達到了良好的防爆條件。所以,機械清罐過程是安全可靠的,由于作業環境、空間無任何污染,作業人員的健康也得以保證,且工期較短,可控,不受各種環境、氣候影響,其社會效益顯著。

[1]白世貞.石油儲運與安全管理[M]北京:化學工業出版社,2004

[2]王軍,宋發春.淺析油庫清罐作業中事故的成因及預防.石油庫與加油站[J],2004,13(5):19-20

表1