大功率盤型激光焊接焊縫外觀在線預測模型

張艷喜,高向東,游德勇

(1.廣東工業大學藝術設計學院,廣東廣州510006;2.廣東工業大學機電工程學院,廣東廣州510006)

大功率盤型激光焊接焊縫外觀在線預測模型

張艷喜1,高向東2,游德勇2

(1.廣東工業大學藝術設計學院,廣東廣州510006;2.廣東工業大學機電工程學院,廣東廣州510006)

焊縫成形在線檢測和評估在自動焊接過程中具有舉足輕重的作用。熔池形態與焊縫成形密切相關,而焊接過程中的熔池形態特征變化數據可以通過高速視覺傳感器及相應的圖像處理程序在線獲取,通過BP神經網絡建立在線獲取的特征數據與焊后焊縫成形之間的非關系模型實時的進行焊后焊縫成形的預測,從而為自動焊接控制和焊接質量在線檢測建立基礎。

激光焊接;在線預測;模型

0 前言

焊縫質量在線檢測和評估在機器人自動焊接過程中具有舉足輕重的作用。焊縫成形是焊縫質量的外在表現形式,而凝固后的焊縫外觀主要表現為焊縫寬度和焊縫高度。現階段,對于焊接質量的評估主要是在焊縫凝固后進行的焊后離線評估,這種方法缺乏實時性,難以應用在機器人焊接自動化中。由于焊接過程中熔池的形態變化與凝固后的焊縫成形是密切相關的[1-3],而焊接過程中的熔池形態特征變化數據可以通過高速攝像機和圖像處理程序在線獲取,通過建立在線獲取的特征數據與焊后焊縫成形之間的關系模型,可以實時的進行焊后焊縫成形的預測,從而為機器人自動焊接控制和焊接質量在線檢測建立基礎。

1 實驗裝置

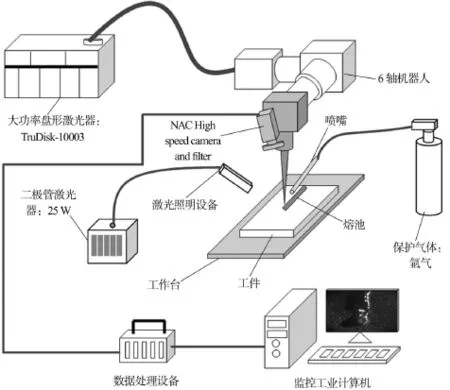

試驗系統主要包括激光焊接設備和圖像處理系統兩部分。其中激光焊接設備包括德國通快公司的大功率盤型激光器TruDisk-10003、日本安川公司生產的MOTOMAN智能機器人EA1400N和加拿大賽融集團的激光焊接系統DIGI-LAS/MDL。圖像處理系統主要包括高速攝像系統、窄帶濾光片和二極管激光輔助光源。試驗試件選用尺寸(長寬厚)為

150 mm×100 mm×10 mm的304不銹鋼。試驗過程中采用氬氣作為保護氣體,采用主動視覺法,用安裝在工件右上方與工作臺平面呈45°的紅外輔助光源(波長為960~990 nm)照射焊接過程中熔池;高速攝像機Memrecam fx RX6拍攝速度為5 000 f/s,圖像分辨率設定為512×500像素,并在攝像機前安裝窄帶濾光片,用以剔除焊接過程中各種干擾信息,獲得熔池及其投射陰影的圖像。焊接工藝采用平板堆焊。試驗裝置示意如圖1所示。

圖1 試驗裝置示意

2 數據處理及特征提取

2.1 焊接過程信號處理

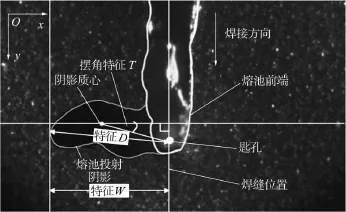

通過高速攝像機獲取焊接過程中熔池圖像見圖2,通過圖像處理算法可以獲取的熔池形態特征信號包括熔池投射陰影的面積特征A、陰影擺角T、熔池陰影投射長度D和熔池陰影最大投射寬度W特征。

圖2 熔池形態特征定義

面積特征A可通過統計熔池的投射陰影里的像素總個數來確定。熔池投射陰影的面積特征A能夠反映被蒸汽壓力擠壓的凸起的液態熔池部分的體積的大小,面積越大,證明被拋起的液態熔池的量越多;面積越小,反映被拋起的液態熔池體積越小。

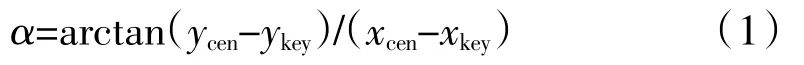

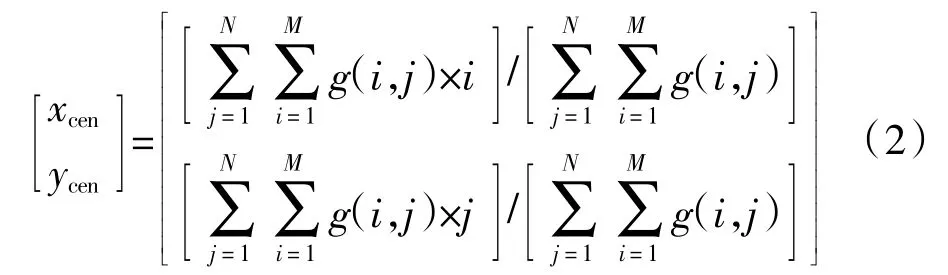

擺角特征T的定義可由式(1)給出

式中xkey和ykey分別為匙孔的坐標,而匙孔是由激光束照射焊接材料形成的,因此xkey和ykey也就代表著激光束的坐標值。ycen和xcen為從式(2)中計算出來的熔池投射陰影的質心坐標,α為計算得到的擺角。

熔池投射陰影的長度D定義為熔池投射陰影中離匙孔最遠的點與匙孔之間的距離,該距離能夠給出以匙孔為中心的焊接母材上方被蒸汽壓力拋起的液態熔池的最大高度。

熔池投射陰影的最大寬度W不是指真正意義上陰影的寬度,而是以焊接軌跡所在的直線為基準,遍歷熔池投射陰影中的各個點,計算它們與焊接軌跡直線之間在水平方向的距離。這個距離有時與熔池投射陰影的長度相同,但很多情況下不同。

2.2 焊后焊縫外觀信息

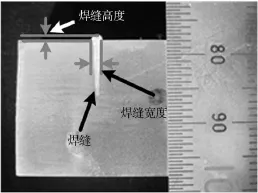

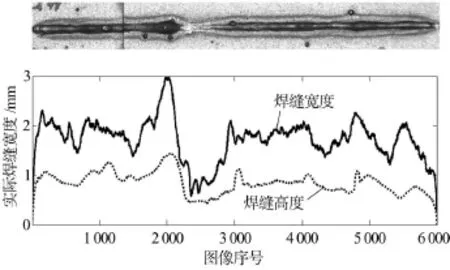

在激光焊接中,焊縫的外觀是焊接質量的最直接表現,焊縫的外觀可由焊縫的寬度和高度來表征。圖3中給出了焊接速度4.5 m/min試驗中的工件的剖面圖,在該圖上給出了相應的焊縫高度和焊縫寬度定義。圖4給出了焊接速度4.5 m/min的試驗中的焊縫實物圖及其焊縫寬度和高度的測量值。

圖3 焊接速度為4.5 m/min對應的焊縫深度和焊縫高度

圖4 焊接速度為4.5 m/min的試驗對應焊縫實物及其高度和寬度曲線

3 模型建立

BP神經網絡屬于前饋型神經網絡,在1985年由Rumelhart,McClelland提出。BP神經網絡的結構相對簡單,訓練算法多種多樣且易于實現,其參數可調,使得BP神經網絡受到了越來越廣泛的重視[4-6]。在此使用遺傳算法來確定BP神經網絡的最優初始權值和閾值,通過將神經網絡的初始權值和閾值編碼為種群個體,以神經網絡的預測誤差值作為相應個體的適應度函數值,結合遺傳算法中的選擇操作、交叉操作和變異操作等尋找能夠達到最優適應度的個體,這個最優適應度個體也就對應著神經網絡的最優初始權值和閾值。

在焊接速度為4.5 m/min的試驗中對應于實際焊縫的共6 000幅圖像,其中第1 000幀到第4 000幀共3 000幀圖像的特征數據作為訓練集樣本,第4 001幀到第4 500幀中的特征數據作為驗證集樣本,進行神經網絡的模型的建立。本研究建立的神經網絡模型中,輸入層為4個神經元分別對應4個特征向量,隱含層包括6個神經元,輸出層包含2個神經元,分別對應焊縫的高度和寬度。所有的特征數據以及焊縫的寬度和高度都進行歸一化到[-1,1]。

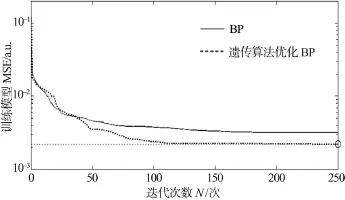

圖5 BP和使用遺傳算法改進的BP神經網絡的訓練過程

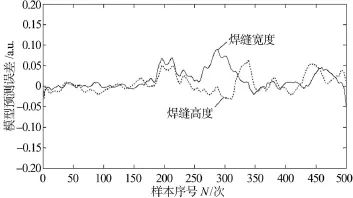

使用遺傳算法改進后的BP神經網絡的訓練過程如圖5所示,由圖5可知,優化后的BP神經網絡的訓練收斂值比沒有經過優化的BP神經網絡的收斂值要小為0.002 2。遺傳算法改進后的BP神經網絡模型在驗證集樣本上的關于熔高和熔寬的誤差曲線如圖6所示。

圖6 訓練的使用遺傳算法改進的BP神經網絡模型在驗證集上的高度和寬度預測誤差

4 試驗數據分析

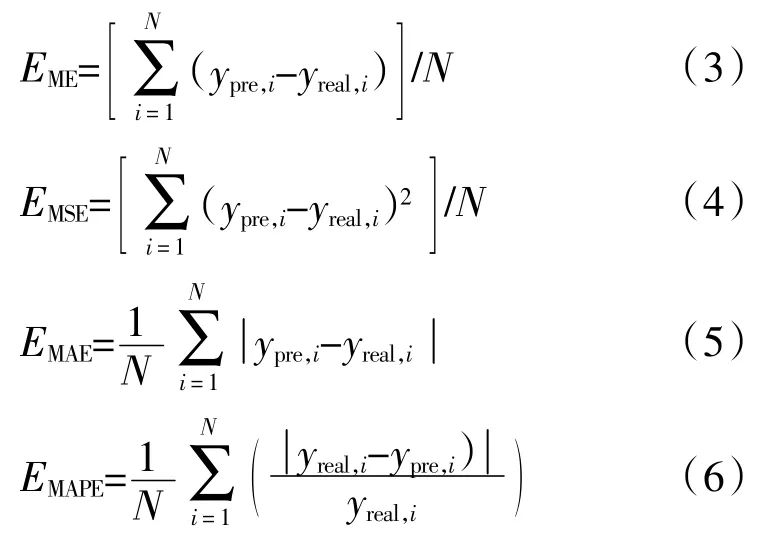

由圖6可知,既使增加了網絡的輸出從而輸入

數據和輸出數據之間的映射復雜度,使用遺傳算法改進后的BP神經網絡網絡的預測能力仍然能夠保持在10%以內。定義對于網絡性能的衡量指標中的平均錯誤EME、均方差EMSE、平均絕對值錯誤EMAE和平均絕對值偏差EMAPE,其定義分為式(3)~式(6)。

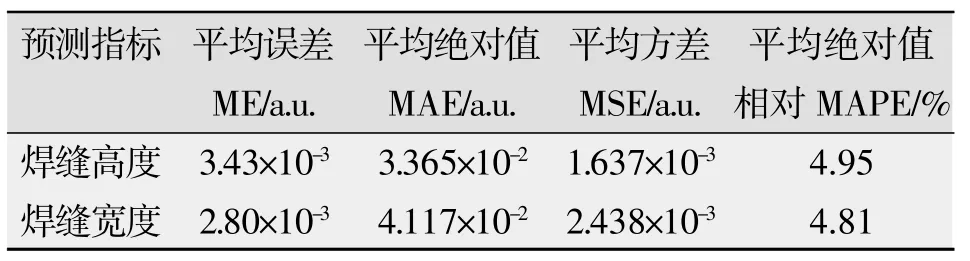

使用遺傳算法改進后的BP神經網絡模型的四個衡量指標的值如表1所示。由平均絕對值偏差EMAPE在整個驗證集上保持在5%范圍以內,達到了較高的預測準確率。

表1 對焊接速度為4.5 m/min的使用遺傳算法改進BP網絡焊縫高度和寬度預測性能分析

5 結論

通過建立在線獲取的特征數據與焊后焊縫成形之間的結合遺傳算法改進BP神經網絡的焊縫外觀預測模型,能夠有效地進行焊縫的高度和寬度的預測,從而為智能化焊接控制和焊接質量在線檢測建立基礎。

[1]Zhang Yanxi,Gao Xiangdong.Analysis of characteristics of molten pool using cast shadow during high-power disk laser welding[J].International Journal of Advanced Manufacturing Technology,2014,70(9-12):1979-1988.

[2]Xiangdong Gao,Yanxi Zhang.Monitoring of welding status by molten pool morphology during high-power disk laser welding[EB/OL],OPTIK,Available online 14 May 2015:http://www.sciencedirect.com/science/article/pii/S00304026 15003009.

[3]王春明,胡倫驥,胡席遠.激光焊接質量實時檢測技術的研究現狀[J].電焊機,2005,35(7):18-22.

[4]Zhong Y G,Xue K,Shi D Y.An improved artificial neural network for laser welding parameter selection and prediction[J].Int J Adv Manuf Technol,2013,68(1-4):755-62.

[5]Zhang M J,Chen G Y,Zhou Y,et al.Observation of spatter formation mechanisms in high-power fiber laser welding of thick plate[J].Appl Surf Sci,2013(280):868-875.

[6]Yang R T,Chen Z W.A study on fiber laser lap welding of thin stainless steel[J].International Journal of Precision Engineering and Manufacturing,2013,14(2):207-214.

Online prediction model of welding seam geography during high-power disc laser welding

ZHANG Yanxi1,GAO Xiangdong2,YOU Deyong2

(1.School of Art Design,Guangdong University of Technology,Guangzhou 510006,China;2.School of Electromechanical Engineering,Guangdong University of Technology,Guangzhou 510006,China)

Online detection and evaluation of welding geography plays an important role in the welding automation.The morphology of molten pools,whose features could be captured online by high speed monitors and extracted by digital image algorithms,is highly related with welding quality.The online prediction of welding geography can be achieved by the model established by BP neural network between the extracted features and the welding geography,which is the foundation of the welding automation and online detection of welding quality.

laser welding;online prediction;model

TG456.7

A

1001-2303(2016)08-0026-04

10.7512/j.issn.1001-2303.2016.08.06

2015-12-25;

2016-02-20

張艷喜(1981—),男,山東兗州人,講師,博士,主要從事激光焊接自動化、機器視覺等科研工作。