全自動化汽車儀表盤指針帽頭壓制系統探索

【摘 要】本文分析針對汽車儀表指針半自動壓制中人工參與物料的配送以及指針帽體的人工放置難以保證生產節拍和帽頭放置的位置差別影響質量的不足,提出一種由工業機器人進行快速準確的汽車儀表指針上下料,實現整個汽車儀表指針壓制過程的全自動化。

【關鍵詞】全自動化 汽車儀表盤指針 工業機器人 PLC 上料

【中圖分類號】G 【文獻標識碼】A

【文章編號】0450-9889(2016)10C-0188-03

汽車儀表是用來顯示汽車的各種性能狀態,汽車常規的組合儀表包括里程表、發動機轉速表、機油壓力表、水溫表、燃油表、蓄電池電量表。傳統的汽車組合儀表主要采用指針式儀表來顯示各種性能狀態,指針式儀表主要部件是小型步進電機和指針。在生產時,傳統儀表指針的壓裝方法主要采用特別定制的專用壓裝設備,通過手動控制氣動氣缸,驅動多個壓裝頭一次性壓裝完成。當前某款儀表指針壓制系統對儀表指針的壓裝使得壓力更加平穩,提高了產品的質量并縮短了制造周期,可在一定程度上降低制造成本。但上述的壓裝方法存在的缺點是:指針帽頭水平放置由人工操作,極易因為帽頭與電機軸放置不水平而傾斜,在壓制時容易壓壞指針帽頭或步進電機軸,直接造成產品的不合格或者報廢;在儀表盤的上下料的過程中對人工有絕對的依賴,沒有自動上下料功能。隨著自動化生產的不斷發展,全自動化的裝配過程是企業未來發展的需求方向。

一、全自動化汽車儀表盤指針帽頭壓制系統的理論設計思路和系統組成

全自動化汽車儀表盤指針帽頭壓制系統采用了合理的流程控制,將在原有的汽車儀表指針壓裝設備前加裝皮帶輸送帶,用以輸送儀表盤,增加伺服電機控制的直線導軌滑臺,滑臺上安裝6自由度機器人用以對儀表盤和指針的自動上下料,可通過觸摸屏監控系統,實現各個坐標點設定及存儲、伺服驅動速度調節、報警等功能,提高了產品的制造周期,從而大大降低了制造成本。

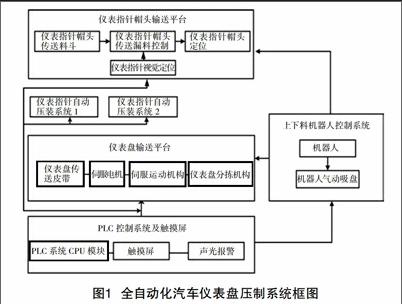

汽車儀表盤指針帽頭壓制系統由儀表指針帽頭輸送平臺、儀表指針自動壓裝系統、儀表盤輸送平臺、PLC控制系統及觸摸屏、上下料機器人控制系統五大部分組成。

儀表指針帽頭輸送平臺主要完成指針帽頭的自動落料,機器人抓取帽頭,利用視覺進行拍照,實現X、Y軸伺服定位,機器人放置帽頭,實現一系列帽頭放置工作。

儀表指針自動壓裝系統實現兩套壓裝系統共用一個工業機器人進行錯時交替工作,提高工業機器人的使用效率。

儀表盤輸送平臺由傳送帶與分揀機構組成,傳送帶為了實現精確定位,采用伺服電機進行控制,主要實現對儀表盤的輸送以及將壓制完成的儀表盤進行分揀,實現對合格及不合格品的自動分揀。

上下料機器人控制系統主要對工業機器人實現對儀表盤的吸取及上下料,以及對帽頭的吸取及上料工作。

PLC控制系統及觸摸屏實現對整個系統的控制,包括對儀表指針的上下料、帽頭的放置、傳送帶的控制、工業機器人的控制,以及顯示當前工作狀態。如圖1所示。

圖1 全自動化汽車儀表盤壓制系統框圖

二、全自動化汽車儀表盤指針帽頭壓制系統結構

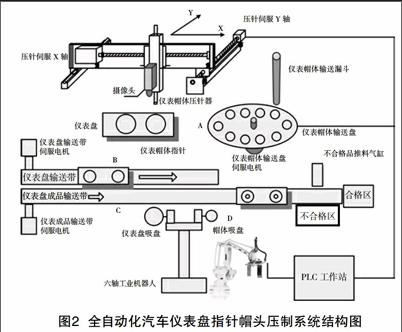

全自動化汽車儀表盤壓制系統,其特征在于:該方法包括將平臺、壓裝氣缸復位到位,檢測平臺有無儀表盤,如果沒有則控制儀表盤伺服電機控制皮帶傳送未加工儀表盤到指定位置B,工業機器人吸盤夾具旋轉至1號儀表盤吸盤,然后吸取皮帶輸送帶上的未加工儀表盤,吸取儀表盤后將其放置在汽車組合儀表指針自動壓裝裝置的工裝位置,檢測到有儀表盤工位有儀表盤放置信號后,夾具自動夾緊。位于壓針壓頭旁的視覺攝像頭拍照儀表盤工位電機軸,將電機軸坐標發回PLC,由PLC處理坐標信號后通過工業以太網發給工業機器人,工業機器人第六軸吸盤夾具旋轉至2號帽體吸盤,吸取A位置的指針帽頭,由工業機器人自動完成水平放置在儀表盤需要壓制指針處,并下壓0.5mm,繼續完成其他點的帽頭放置,然后機器人回退至D位置完成該工位的自動上料。

當機器人回到D位置后,儀表指針壓制系統即可進入壓制工位,執行壓制過程,當所有儀表指針帽體都壓制完成后,攝像頭拍照識別所有指針位置是否都已經壓制,且壓制壓力合格后,發送信號至PLC。

當汽車儀表指針自動壓裝裝置完成壓制過程后,PLC將控制儀表盤推出至工裝伸出狀態并打開夾具,控制器控制機器人選擇1號儀表盤吸盤吸取加工完成的儀表盤成品放置儀表盤成品傳送帶,完成工件的下料過程。

第一個壓裝工位上料后,機器人可以移動至下一個壓裝工位的坐標;完成下一工位的上料過程,由此循環工作。當第一個儀表指針自動壓裝裝置完成壓制過程后發出完成信號,機器人根據節拍回到該工位完成下料過程。如圖2所示。

圖2 全自動化汽車儀表盤指針帽頭壓制系統結構圖

三、汽車儀表盤壓制系統的控制方法

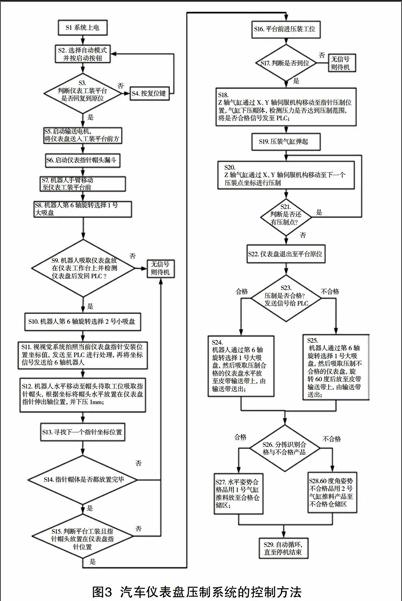

全自動化汽車儀表盤指針帽頭壓制方法,將平臺、壓裝氣缸復位到位,檢測平臺有無儀表盤,如果沒有則控制指針帽頭落料1個,控制儀表盤皮帶輸送儀表盤到指定位置,機器人沿X軸運動,人選擇1號吸盤,然后吸取皮帶輸送帶上的儀表盤,吸取儀表盤后將其放置在汽車組合儀表指針自動壓裝裝置的工裝位置,檢測到有儀表盤信號后,機器人選擇2號吸盤,吸取指針帽頭動作,水平放置在儀表盤需要壓制指針處,并下壓1mm,繼續完成其他點的帽頭放置,然后機器人回退完成該工位的自動上料。然后儀表盤工裝平臺前進壓裝工位,判斷是否到位,Z軸氣缸通過X、Y軸伺服機構移動至指針壓制位置,氣缸下壓帽體,檢測壓力是否達到壓制范圍,將是否合格信號發至PLC,壓裝氣缸彈起,Z軸氣缸通過X、Y軸伺服機構移動至下一個壓裝點坐標進行壓制;判斷是否還有壓制點,有則繼續完成所有點壓制;儀表盤退出至平臺原位;如果都壓制合格發送合格信號給PLC;機器人通過第6軸旋轉選擇1號大吸盤,然后吸取壓制合格的儀表盤水平放至皮帶輸送帶上,由輸送帶送出;如果不合格的產品則機器人通過第6軸旋轉選擇1號大吸盤,然后吸取壓制不合格的儀表盤,旋轉60度后放至皮帶輸送帶上,由輸送帶送出;由分揀系統識別合格與不合格產品,利用傳感器檢測產品的擺放角度判斷是否為合格品,合格品水平姿勢合格品用1號氣缸推料放至合格倉儲區;不合格品60度角姿勢用2號氣缸推料產品至不合格倉儲區。以上步驟自動循環,直至停機結束。如圖3所示。

圖3 汽車儀表盤壓制系統的控制方法

四、汽車儀表盤壓制系統的優點

全自動化汽車儀表盤壓制系統與現有技術相比,具有以下優勢:

1.全自動化儀表指針上下料過程,提高生產效率。本發明在整個壓裝過程中無人值守,全程都由PLC工作站實時監控壓裝過程,全自動化上下料過程。指針帽體由帽體輸送盤和漏斗自動補料。

2.可保證帽體放置的水平精確定位。由于本發明工業機器人在壓裝過程中,機器人是通過示教預置點運動去精確尋找壓裝的坐標點,因此,本發明可保證帽體的精確定位,從而可提高指針的放置精度和速度,進一步提高產品的合格率。此外,本發明還可通過預先設定有機器人定位壓裝的指針放置水平位置,并能自動下壓,位置與下壓距離可以通過機器人示教進行靈活修改,適應不同儀表盤壓裝位置要求。能實現一個儀表多個指針帽頭的任意連續放置。

3.可保證帽體與指針放置的精確定位。由于本發明采用視覺定位方法,通過對儀表盤的拍照進行分辨每次儀表盤的細微誤差,可以及時校正坐標值,使得放置的儀表帽體與電機軸能精確放置無偏差。

4.對合格與不合格產品進行機器人差別放置,智能分揀。由于本發明在儀表壓制完成時,即馬上判斷儀表指針壓裝是否合格,還通過視覺判斷所有指針上是否都已經壓制帽體,如果壓裝合格且無遺漏,則用機器人取出放置傳送平臺送出;如果不合格,則發出警報,機器人取走不合格儀表,水平角度以45度放至儀表盤成品輸送帶上,由輸送帶輸出,由分揀系統識別不合格產品放至不合格倉儲區。因此,本發明下料時可自動分揀合格品和廢品,從而提高生產效率。

5.方法簡單,操作便捷,節省人力。該工位儀表指針壓制系統操作簡單,無人值守,大大節省了人力成本。如果有多臺工位同時使用,一臺機器人還可以同時負責兩個工位的上料下料,協調工作,更加有利于節約人力成本。

6.本發明可對儀表壓制過程及上下料過程進行全程監控。

總之,汽車儀表盤壓制系統給企業實現全自動化生產提供了有力的支持,也在工業機器人技術與原有設備的改造升級上提供了一個技術發展的方向,能對企業進行類似改造提供一個新的思路及方向。本系統已申請了實用新型專利(申請號CN201610145762.X)及發明專利(申請號CN201610145774.2)。

【參考文獻】

[1]鄧其貴,楊連凱,藍偉銘,等.汽車組合儀表指針自動壓裝系統[P].廣西:CN102756356A,2012-10-31

[2]周俊伍.一種基于機器視覺的機器人型材搬運裝置及其方法[P].廣東:CN104476552A,2015-04-01

[3]王振華,秦磊,禹鑫燚,等.一種工業機器人自動化倉儲系統[P].江蘇:CN205087427U,2016-03-16

【作者簡介】藍偉銘(1982— ),男,壯族,廣西忻城人,碩士,柳州職業技術學院機電工程系工程師,研究方向:工業電氣自動化、機電一體化技術。

(責編 黎 原)