回流焊對鐵支架SMD LED產(chǎn)品的可靠性影響

王 江,連軍紅,謝成洪

(天水華天科技股份有限公司,甘肅天水741000)

回流焊對鐵支架SMD LED產(chǎn)品的可靠性影響

王 江,連軍紅,謝成洪

(天水華天科技股份有限公司,甘肅天水741000)

在論述了熱沖擊理論與LED封裝關系的同時,分析了回流焊中產(chǎn)生的熱沖擊,并對回流焊中產(chǎn)生的熱沖擊對鐵支架表貼式封裝LED可靠性的影響進行了研究分析,然后采用Flotherm軟件對回流焊中的熱沖擊進行分析,分析其熱應力的分布情況,同時探討了通過優(yōu)化焊線工藝和改進烘烤工藝來消除回流焊對鐵支架表貼式封裝LED可靠性影響的方案。

LED封裝;回流焊;熱沖擊;可靠性;濕氣

半導體發(fā)光二極管(light-emitting diode)簡稱LED,在1962年由美國通用電氣公司的Halonyak博士用化合物半導體材料磷砷化鎵研制出第一批發(fā)光二極管后,市場化程度越來越高,LED封裝技術也處在不斷改進和發(fā)展的過程中,由最早用玻璃管封裝發(fā)展至支架式環(huán)氧封裝、表面貼裝式封裝以及COB封裝等。由于LED器件是一種固態(tài)發(fā)光器件,具有壽命長、節(jié)能、環(huán)保、響應時間快等優(yōu)勢,因此獲得了廣泛的應用。不僅應用在傳統(tǒng)的顯示、指示、儀器儀表、交通信號上,近年來更是在工業(yè)照明、家居照明、顯示等領域大放異彩,LED領域得到了快速發(fā)展。近年來隨著芯片制造工藝與封裝工藝的進步,LED器件的發(fā)光效率在2015年時已經(jīng)達到200 lm/W以上,遠遠超過了其他光源,其可靠性也在不斷的提高。使用鐵支架,可以降低5%~10%的成本,所以表面貼裝式封裝低成本產(chǎn)品開始大量使用鐵支架,但隨之而來由于回流焊對鐵支架表貼式封裝LED的可靠性影響仍有待解決。

1 熱沖擊與LED封裝的關系

LED器件的失效原因與器件所用的原材料、原材料之間、封裝結構中存在的各種反應有關。在LED器件應用的外界環(huán)境下,器件還要承受各種應力,原來的物理化學反應更加強烈,而其中熱沖擊產(chǎn)生的熱應力是最敏感的失效原因之一。實踐證明,當溫度升高以后,導致器件失效或惡化的物理化學反應更加劇烈,失效過程加速,Arrhenius模型總結了由熱應力決定的反應速度依賴關系的公式為:

式中:dM/dt是其反應速率,A是一個常數(shù)量,Ea是引起失效或退化的激活能參數(shù),k是玻爾茲曼常數(shù),T是絕對溫度。

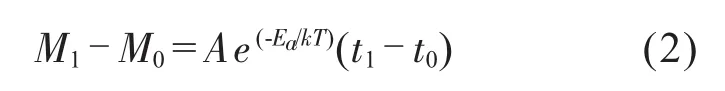

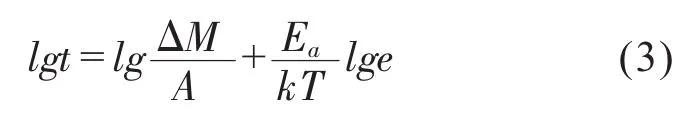

在t0時刻,當LED器件處于正常狀態(tài)值M0,到t1時刻,LED器件處于失效狀態(tài)數(shù)M1。假設時間與溫度無關,則由積分式(1)可得:

令ΔM=M1-M0,t=t1-t0,并對兩邊取對數(shù),從而轉(zhuǎn)換得到:

可表示為:

其中

公式(4)就是根據(jù)Arrhenius模型得到的加速度變量為熱應力的加速方程,用此方程來解釋熱沖擊對LED器件的性能影響。在不同熱應力下,加速系數(shù)與激活能的關系,如圖1所示。

由上面的公式和圖1可知,假設絕對溫度T為一個常量,即在絕對溫度T保持不變的情況下,公式(1)為一個指數(shù)函數(shù),即dM與dt為指數(shù)分布關系,因此,隨著時間t的增大,ΔM也會不斷增加,即LED器件失效狀態(tài)值增加,也就增加了LED器件失效的可能性;在相同的時間內(nèi),當絕對溫度T升高時,式(1)中的e(-Ea/kT)因子數(shù)量增加,其中的A為一個常數(shù)量,即dM/dt反應速率加快,則加速了LED器件的失效[1]。

圖1 加速失效系數(shù)與激活能的關系

目前的表貼式LED封裝結構,一般是用粘片膠將芯片裝在PPA碗杯中,用銀合金線完成LED器件的內(nèi)外連接后,用有機硅膠封裝而成,熱阻高達80℃/W,其96%的熱量是由管腳傳遞到PCB板上,再傳遞到空氣中,而焊接工藝中溫度變化相當大,從而引起LED器件的dM/dt應速率增大,由于散熱不良,將會使LED器件芯片結溫迅速升高和有機硅膠內(nèi)部應力變化,造成LED器件的加速光衰,甚至由于溫度變化引起的熱應力造成銀合金線的金球位置或二焊點位置開路而失效。因此,回流焊過程中必須考慮熱沖擊的影響[2]。

在熱沖擊條件下,不同原材料具有不同的導熱系數(shù),從而引起不同的熱效應,常見LED器件原材料的導熱系數(shù)見表1。

在相同條件的熱沖擊作用下,不同材料的導熱性能不同,由表1可見,純鐵的導熱系數(shù)約為硅膠的405倍,即熱量在鐵質(zhì)中傳導速率是在硅膠中傳導速率的405倍,那么在回流焊過程中,由于硅膠材料導熱系數(shù)低,熱量不能很快散發(fā)出去,就較多的聚集在硅膠材料中;同時由于小功率LED器件使用非導電粘片膠,非導電粘片膠導熱系數(shù)也比較小,因此在邊界處,也會產(chǎn)生熱量積累,產(chǎn)生較大的熱應力,給芯片與粘片膠或銀合金線的連接造成破壞,從而導致失效。

表1 LED器件常見原材料的導熱系數(shù)

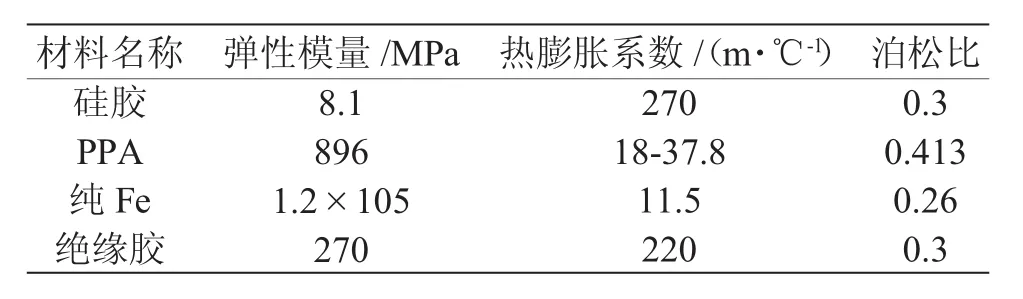

材料的力學性能和熱學性能的綜合表現(xiàn)就是其熱應力。當LED器件從常溫狀態(tài)突然進入高溫狀態(tài)的熱沖擊或從高溫狀態(tài)突然進入常溫狀態(tài)時,由于材料的熱膨脹系數(shù)不同,不同原材料之間的溫度梯度,使得不同材料收縮程度不一致而導致在材料內(nèi)生成熱應力,當熱應力導致的材料折彎程度達到材料的折彎極限強度時,則材料本身或者材料連接邊界將被破壞。在回流焊工藝中,熱沖擊主要作用于鐵支架管腳,并通過管腳向器件內(nèi)部傳遞,熱流密度高達100 W/cm2以上,采用普通的表貼式LED封裝形式,各種原材料的屬性參數(shù)見表2。

表2 表貼式LED相關材料屬性參數(shù)

由表2中材料屬性參數(shù)可知,LED所用的硅膠熱膨脹系數(shù)要遠遠大于鐵支架(LEAD FRAME),由此所產(chǎn)生的材料內(nèi)部熱應力,將會造成LED器件封裝硅膠膠破裂或不同材料直接接觸面斷裂,造成LED器件失效或者光衰嚴重[3]。

2 回流焊產(chǎn)生的熱沖擊對LED可靠性的影響

LED的生產(chǎn)工藝過程和應用系統(tǒng)中,LED器件會和各種熱傳遞或者熱輻射產(chǎn)生關聯(lián),在熱沖擊的相對作用下,本文主要針對回流焊工藝中產(chǎn)生的熱沖擊對LED器件的可靠性影響進行分析。回流焊工藝中,是在LED器件管腳位置由于熱導率較高,從而積累更多的熱量,熱量通過管腳迅速向內(nèi)部的硅膠和芯片傳遞,由于不同原材料不同的熱導率,當某種材料的熱應力達到一定程度時,將導致LED器件的軟失效或硬失效。

2.1回流焊中熱沖擊導致LED死燈

LED的應用系統(tǒng)中,LED勢必會經(jīng)過回流焊與電路板固定。在回流焊過程中,在溫度足夠高的情況下,由于材料具有不同的線性膨脹系數(shù),而內(nèi)部應力無法釋放,容易引起第一焊點脫球,或第二焊點斷裂,從而引起器件的失效[4]。

2.2回流焊熱沖擊導致光衰

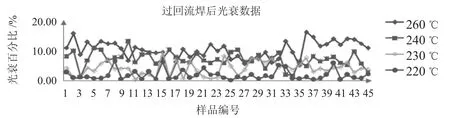

LED的應用系統(tǒng)中,在回流焊過程中,在熱效應的相對作用下,焊接工藝產(chǎn)生的熱效應對LED的參數(shù)會產(chǎn)生影響,如光衰,電壓升高等。回流焊工藝中,在管腳位置熱量迅速通過管腳向上面的硅膠和芯片傳遞,由于材料溫度迅速變化作用下,尤其是高溫狀態(tài)時,性質(zhì)發(fā)生變化,從而導致參數(shù)變化,如圖2,是在不同回流焊溫度下,LED產(chǎn)品的光衰比較。由圖中可以看出,溫度越高,平均光衰越嚴重。

圖2 不同波峰溫度過焊后光衰數(shù)據(jù)

2.3使用FLOTHERM軟件對回流焊熱沖擊中LED的翹曲度及應變分析

本文對回流焊工藝中產(chǎn)生的熱沖擊對LED器件可靠性的影響進行了分析。運用flotherm仿真分析軟件,針對比較常見的一款表貼式封裝LED器件,外形尺寸為5050,在回流焊工藝中產(chǎn)生的熱沖擊造成LED器件封裝結構中的熱效應進行翹曲度及應變進行分析,觀察其結構中的翹曲分布和應變分布,并對封裝中的工藝環(huán)節(jié)進行改進方案。

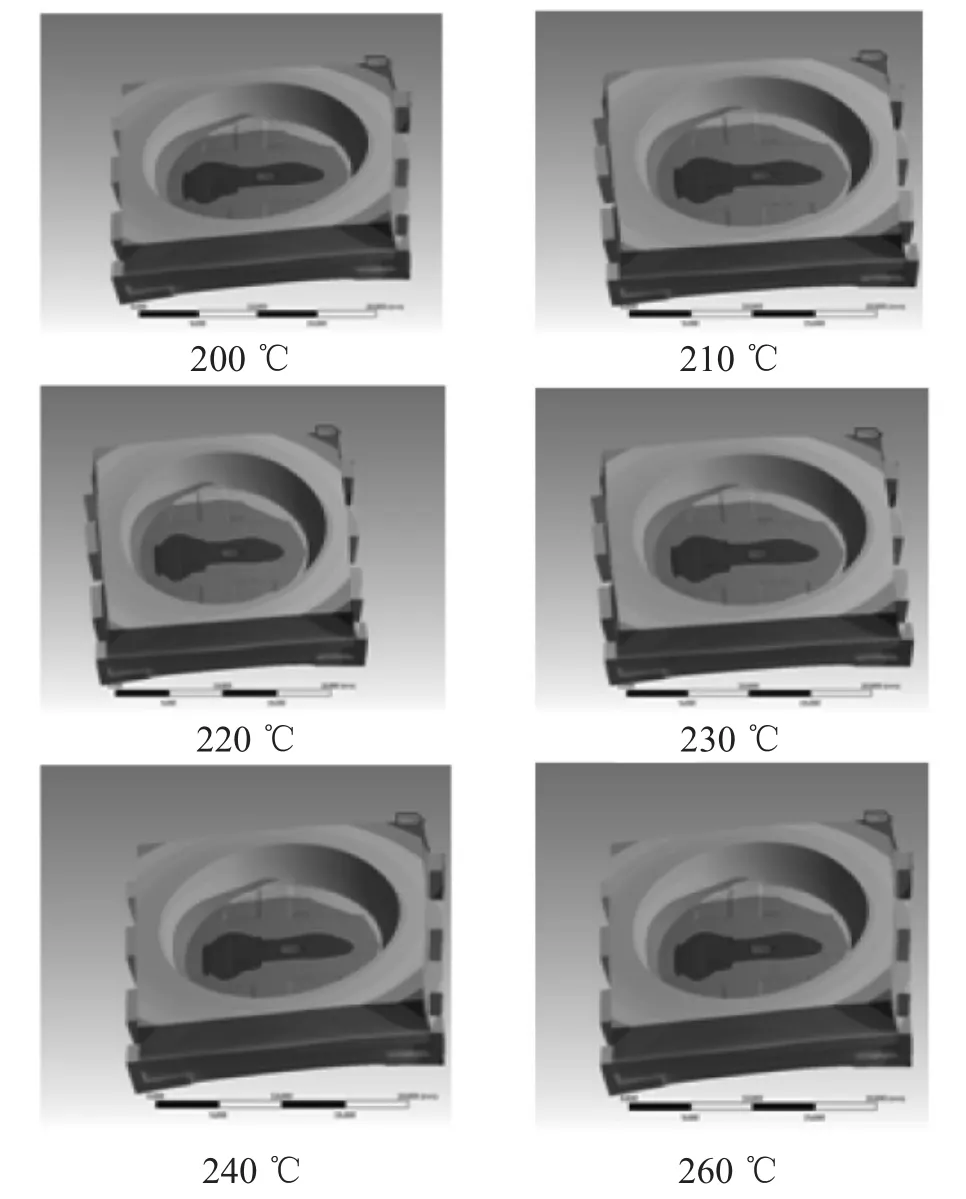

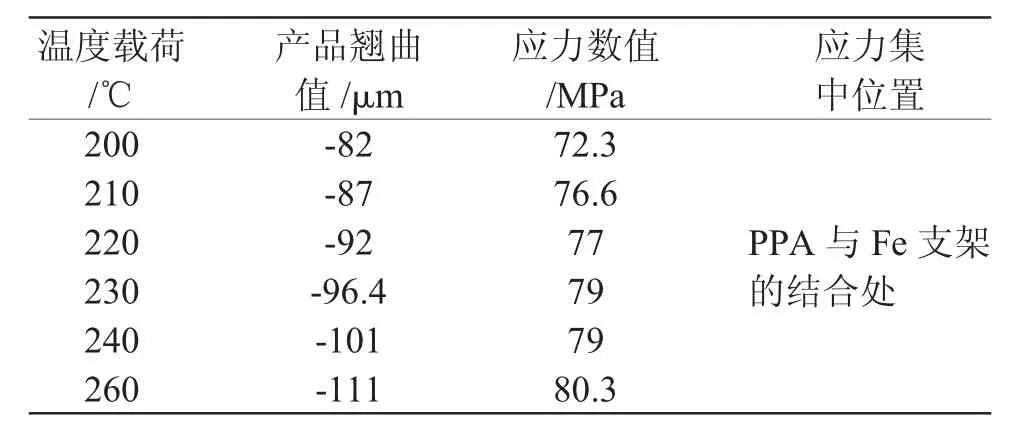

本文之所以采用5050表貼式封裝LED,由于5050表貼式封裝LED是目前市場上低成本產(chǎn)品的代表,由于采用折彎型支架,器件散熱只能通過引腳進行散熱,散熱能力較差,而碗杯尺寸相對較大,膠體面積大,內(nèi)部溫度高時,容易引起LED器件失效[5]。在分析中,設定環(huán)境溫度為25℃,分別設定回流焊峰值溫度為 200℃、210℃、220℃、230℃、240℃和260℃,支架選用表貼式5050鐵支架,封裝膠為硅膠,6個溫度下,LED封裝翹曲分布如圖3所示,LED等效應變分布如圖4所示,具體分析數(shù)據(jù)結果可見表3。

圖3 LED封裝翹曲分布

圖4 LED等效應變分布

表3 flotherm分析數(shù)據(jù)

從以上分析結果可以得出,由于PPA、芯片、DA膠以及純鐵支架的CTE不匹配導致封裝體產(chǎn)生翹曲。LED封裝體升溫過程中,由于PPA熱膨脹占據(jù)優(yōu)勢,因而產(chǎn)生翹曲。隨著溫度載荷的升高,LED封裝體的翹曲情況在增大。從230℃時產(chǎn)品翹曲逐漸加劇,故在回流焊時盡量保證波峰溫度在230℃以下。

3 工藝優(yōu)化改善回流焊對LED的可靠性影響

3.1優(yōu)化焊線工藝

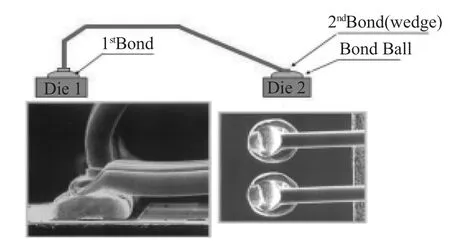

所有由于熱沖擊引起的開路,都與焊線關系密切,所以首先要對焊線工藝進行優(yōu)化。根據(jù)經(jīng)驗結論,焊線使用平方弧,線弧高度設定為120~170 μm,在該范圍內(nèi)線弧越高拉力越大,不過要注意調(diào)節(jié)線弧后必須保證線弧高度在范圍內(nèi),即不超出碗杯高度導致線材外露。高線弧能保證線弧的延展性,防止由于熱沖擊造成的脫焊等現(xiàn)象。另外相鄰芯片間焊線采用雙側(cè)絲焊方式,芯片與內(nèi)引腳間采用低環(huán)形絲焊技術,線弧高度就可以在盡量高的情況下不超過碗杯。另外對傳統(tǒng)的打線模式進行優(yōu)化,普通使用的是Normal方式打線,這種打線方式只是在鍍銀層上打上魚尾,拉力值較小。所以驗證了使用BSOB打線方式,如圖5所示。

圖5 BSOB(Bond Stick On Ball)

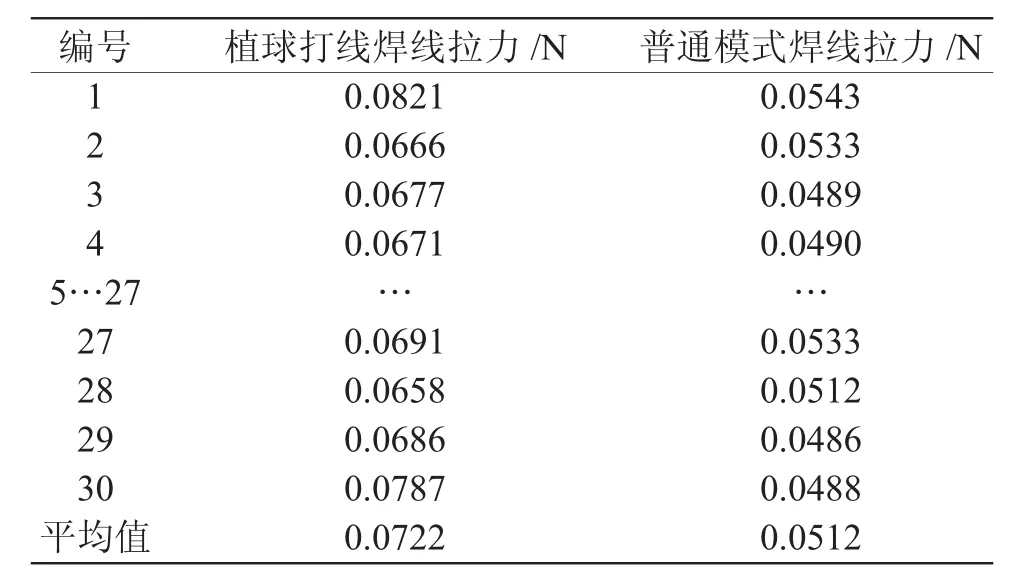

經(jīng)過驗證,使用dage4000拉力測試儀,對Normal方式打線的半成品和BSOB方式打線的半成品,在焊線完后相同條件下進行拉力測試,數(shù)據(jù)如表4。抽取30個樣品數(shù)據(jù),BSOB方式的拉力值比 Normal方式的大 2.05gf,拉力值增加約30%。

表4 對比分析數(shù)據(jù)

3.2烘烤工藝優(yōu)化

烘烤工藝在LED封裝過程中至關重要。初期階段,在生產(chǎn)過程中,通過降低生產(chǎn)車間濕度,來控制整個過程濕度對產(chǎn)品的影響。由于LED芯片易受靜電的影響,所以濕度控制不能過低,應控制在40%RH左右。但加工后的產(chǎn)品仍然會有1%左右回流焊后會出現(xiàn)如圖6的情況。即發(fā)生裂膠現(xiàn)象。在50倍顯微鏡下觀察,可發(fā)現(xiàn),膠體與PPA交界處,有開裂現(xiàn)象,燈珠無法點亮。

因此需要對濕度重新優(yōu)化方案進行控制。首先在固晶前加入對支架材料PPA的去濕,并控制在4 h內(nèi)完成固晶工位。這個過程主要是防止在固晶過程中固晶位置的水汽保留在鍍銀層與固晶膠結合處。再在焊線工位后點膠工位之前對PPA再次進行去濕,也是控制在4 h內(nèi)完成點膠。此過程主要是防止PPA上附著的水汽保留在封裝膠與PPA材料、鍍銀層的結合處。點膠后封裝膠固化工藝根據(jù)實際情況對應進行改善驗證。經(jīng)過多次試驗,烘烤工藝進行改善后的SMD LED燈珠則未發(fā)現(xiàn)有裂膠現(xiàn)象。

3.3封裝膠的匹配驗證改善

SMD LED受熱沖擊失效的主要表現(xiàn)為膠體熱脹冷縮嚴重,再加上線材的延展程度不足,從而導致脫焊、斷線等異常。對燈珠用樹脂溶解劑溶解后發(fā)現(xiàn),對應裂膠位置的第二焊點發(fā)生斷線,圖7為裂膠產(chǎn)品溶解后的現(xiàn)象。

由于需要放硫化,第一組試驗使用的是硬度為shore D 65,折射率為1.55的封裝膠,其余條件不變。由于該封裝膠硬度高,經(jīng)過試驗,在防硫化方面有預期良好的表現(xiàn)。但是回流焊試驗后進行冷熱沖擊試驗,發(fā)現(xiàn)死燈比例高達30%。第二組試驗決定降低硬度,其余條件不變,使用硬度為shore D 55,折射率為1.545的封裝膠。該封裝膠硬度較低,防硫化效果不如第一組試驗。但是在回流焊試驗后進行冷熱沖擊試驗,發(fā)現(xiàn)無死燈。第三組試驗其余條件不變,使用硬度為shore D 60,折射率為1.54的封裝膠。該封裝膠硬度相對較低,防硫化效果優(yōu)于第二組試驗。在回流焊試驗后進行冷熱沖擊試驗,亦發(fā)現(xiàn)無死燈。因此進行大量的實驗,對封裝膠在該產(chǎn)品中的匹配性進行驗證。從而提高產(chǎn)品的可靠性。

4 結 論

對鐵支架表貼式封裝LED而言,應盡量在峰值溫度為240℃的回流焊條件下使用,在此條件下使用,可避免由于高溫帶來的光衰嚴重和死燈失效等可靠性問題。通過改進LED器件生產(chǎn)工藝條件或器件結構,或者改進回流焊工藝條件,來避免回流焊過程對LED器件有可能造成的破壞,是每位工藝人員和設計者不斷奮斗的目標,都具有舉足輕重的意義,因此本文對回流焊工藝對表貼式封裝LED器件的可靠性的影響做了進一步分析,但相關的工藝對比等實驗仍有待于進行,進行深度地分析研究,以便提高整個表貼式封裝LED器件的可靠性,降低因各種熱輻射或熱傳導產(chǎn)生的熱沖擊造成的LED器件失效。

[1]陳明祥,馬澤濤,劉勝.LED感應局部加熱封裝試驗研究[J].發(fā)光學報,2007,28(2):241-244.

[2]張東春,孫秋艷,鄭繼雨.照明用發(fā)光二極管封裝技術關鍵[J].節(jié)能技術,2005,23,(5):430-431.

[3]MehmetArik,Charles Becker,Stanton Weaver.Thermal management of LEDs:Package to system[J].Proc.SPIE,2004,5187:64275.

[4]Concalves C,F(xiàn)erreira J,F(xiàn)ortunato E,et al.New metallurgical systems for electronic soldering applications[J]. Sensors and Sctuators,1999,74(123):70276.

[5]鐘斌.LED焊接工藝探析[J].現(xiàn)代顯示,2007,72(2):60-63.

[6]馬連仲,王垚浩,夏勛力.熱沖擊對支架式LED可靠性影響的研究[J].質(zhì)量與可靠性,2008,136(4):25-28.

The Research on the Reliability of Lron Frame SMD LED

WANG Jiang,LIAN Junhong,XIE Chenhong

(Huatian Technology Co.,Ltd,Tianshui 741000,China)

In this paper,it discusses the relationship between the theory of thermal shock and LED package,at the same time,analyzes the thermal shock generated by the reflow soldering and the impact to iron frame SMD LED by the reflow soldering.Then analyzes the thermal shock of reflow soldering by Flotherm,at the same time it discusses how to improve reliability,such as improving bake process and increase wire pull.

LED package;Reflow soldering;Thermal shock;Reliability;Moisture

TN305

B

1004-4507(2016)11-0029-06

2016-10-14

王江(1990-),男,甘肅會寧人,助理工程師,在讀研究生,現(xiàn)于天水華天科技股份有限公司從事半導體封裝研究。