汽車轉向器閥殼體壓鑄成形模擬分析與優化

代 兵,龔 豪,孔德佳,周志明

(重慶理工大學 材料科學與工程學院,重慶 400054)

?

汽車轉向器閥殼體壓鑄成形模擬分析與優化

代 兵,龔 豪,孔德佳,周志明

(重慶理工大學 材料科學與工程學院,重慶 400054)

針對車用轉向器閥殼體在實際壓鑄生產過程存在大面積的縮孔縮松及表面氣孔,導致產品合格率低下的問題,利用AnyCasting軟件對鑄件充型和凝固過程進行了數值仿真。根據仿真結果,分析了問題產生的原因并提出改進措施。通過對澆注系統的進料形式及排氣結構的改變,同時在模具上增設冷卻系統后,經模擬發現,改進后方案在凸起部位的結合處的氣孔消失,且壁厚處的孤島效應明顯減小。經生產驗證,模擬結果與生產結果相吻合,產品的成品率明顯提高。

轉向器閥殼體;壓鑄;數值仿真;缺陷優化

壓力鑄造作為金屬鑄造成型生產方法中的一種,具有成型周期短、所獲產品尺寸精度高、互換性好等特點。隨著現代科學技術的發展與進步,其自動化程度不斷提高[1],同時CAE分析技術也開始進入壓鑄企業的視線。利用CAE軟件進行產前的試生產,可預測可能出現的缺陷位置和程度,并分析缺陷產生的原因,進而提出有針對性的改進措施,減少試模修模的次數,提高了企業的生產效率。但是,仍有多數的中小壓鑄企業由于技術或成本原因而未能將CAE技術融入到壓鑄實際生產過程中,根據傳統經驗設計模具及憑鑄件的品質反復試模修模,因此鑄件的品質無法得到保證或達到生產效率最大化[2]。

本文以某小型壓鑄企業自主生產的車用轉向器閥殼體為例,運用Anycasting軟件對殼體進行壓鑄成形仿真分析,預測產品的缺陷分布及形成原因,并進行有針對性的優化,提高鑄件的品質,為企業的實際生產提供可靠依據及CAE技術支持。

1 零件結構與原生產情況分析

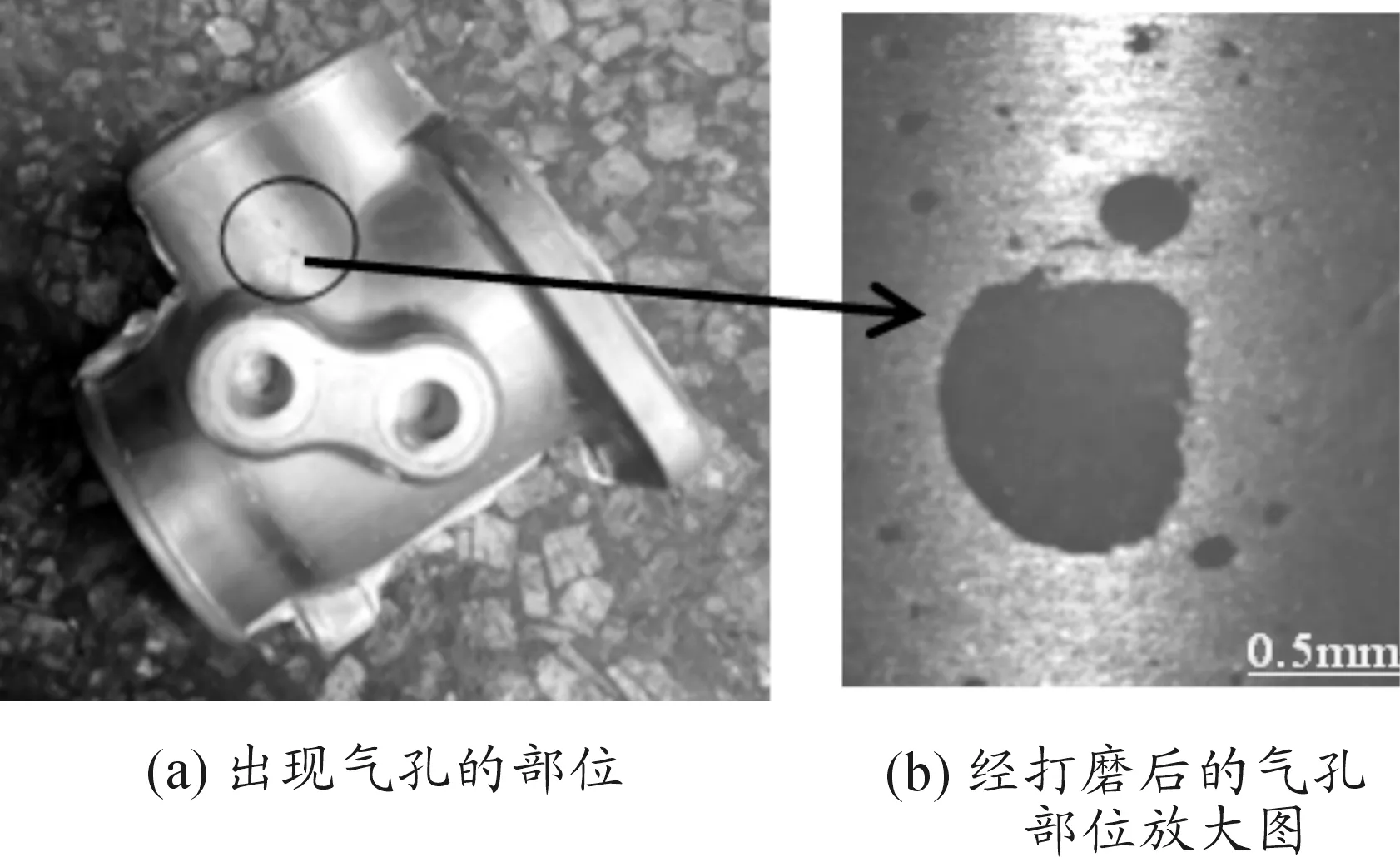

圖1所示為轉向器閥殼體的三維模型,該件結構較為復雜,有多個方向的凸起特征及外表面成型孔,需要進行側抽芯來實現。產品整體外形尺寸為81 mm×73 mm×69 mm,平均壁厚6.03 mm,其作為齒輪及軸的保護固定殼體,要求表面光潔,氣密性良好。隨機抽選該企業在原始方案下生產的毛坯件,材質為ADC12鋁合金。經觀察,在如圖2所示,區域表面有細小的氣孔,將該部位的表面經少量打磨后,發現表層氣孔更為明顯,同時剖切壁厚處可看到有較多的縮孔縮松(如圖3),經檢驗該件被定為不合格產品。

2 模擬前處理

2.1 網格劃分

用UG軟件將原生產方案的整個系統文件以STL格式導出,然后導入到Anycasting軟件的AnyPRE模塊中。圖4為閥殼體型腔、澆注系統及排溢系統的有限元[3-8]模型,為4點進料式結構。由于內澆口、溢流口及鑄件柱狀側壁區域較薄,為保證計算精度,采用非均勻網格劃分的方式,同時考慮提高模擬效率,減少模擬時間,最終網格總數確定為 4 504 922 個。

圖1 閥殼體三維模型

圖2 閥殼體實際壓鑄表面氣孔

圖3 閥殼體實際壓鑄縮孔縮松缺陷

圖4 原生產方案有限元模型

2.2 參數設置

模具材料選H13鋼,鑄件材質選ADC12。根據鑄件的結構尺寸特性,實際澆注條件及壓鑄合金的性質等因素,查閱壓力鑄造技術手冊,確定主要的工藝參數如下:澆注溫度取630 ℃,模具預熱溫度取160 ℃,慢、快壓射速度分別取30 cm/s和280 cm/s。

由于實際壓鑄生產是一個開合模具及噴射冷卻的過程,為達到最佳效果,還原實際生產,模擬界面傳熱系數依據壓鑄復合傳熱系數(die combo)來設定,主要技術參數如下[9-10]:模具與鑄件的表面傳熱系數取1 200 W/(m2·k),空氣與模具的表面傳熱系數取20 W/(m2·k),鑄型間的傳熱系數取1 000 W/(m2·k),鑄造環境溫度取25 ℃。

3 模擬結果分析

3.1 充型過程的模擬及缺陷分析

將上述條件在軟件Anycasting里設置完整并運算,經后處理后得到圖5所示金屬液充型過程溫度分布圖。首先可以發現,充型中,前端金屬液溫度始終保持在充型合金的液相溫度以上(ADC12的液相線溫度為580 ℃),說明所選的模擬工藝參數有利于合金液的流動,不會導致澆注不足或是冷隔等情況的發生。同時,從整個充型過程可以看出:開始階段,金屬液流動相對平穩;隨著金屬液的不斷填充,在鑄件較長的2支橫澆道口處有渦流卷氣現象;到達充型后期,排氣槽口封閉后,在凸出特征交接部位顯示了未填滿區域。

圖5 不同時刻金屬液充型過程溫度分布

對于以上在2支橫澆道口處出現的渦流現象,進行流體流動過程的粒子追蹤,情況如圖6所示,可以看到,由于長短分橫澆道布置幾乎相互垂直,限制了通過長短分橫澆道內粒子的流動方向,使粒子流交叉匯合,產生干擾,出現彎折的情況。因此,橫澆道口處在宏觀上表現出了渦流卷氣現象,進而表明了原方案的橫澆道布置不具合理性。

關于凸出特征交接部位顯示的未填滿區域,從圖7金屬液充型過程中的氣壓分布可以看出:該區域的氣壓顯示出異常,達到了0.8 MPa以上,遠高于除溢流槽以外其他區域的氣壓(0.1 MPa以下),表明氣體在此處匯聚殘留[11]。通過觀察圖6追蹤粒子的流動,發現產生該現象的原因在于:經流較短和較長分支橫澆道的合金液分別填充臨近各自的凸出特征部位,并在兩特征間相遇形成封閉圈;同時,由于該區域位于單獨的鑲塊內,無法進行間隙排氣,進而氣體殘留并與金屬液包裹形成氣孔,這與圖2實際生產中產生氣孔的部位相一致。由于該氣孔的形成與澆注結構有關,進行工藝參數調節是不能有效改善的,又由于未填滿區域位于凸出特征之間,導致無法在該處增設排氣槽。綜合分析,需要對鑄件充型方式進行調整。

圖6 充型過程追蹤粒子分布

圖7 充型氣壓分布

3.2 凝固過程的模擬及缺陷分析

圖8為閥殼體的凝固過程,可以發現:型腔內的合金液由較薄的柱狀殼體向壁厚的凸臺部位依次凝固,隨著凝固過程的繼續,發現內澆口及溢流口先于鑄件壁厚凸出處凝固。從t=12.038 s時刻的凝固過程圖可觀察到:壁厚凸出區域處存在一塊大的孤立液相區,而且此時,內澆口早已凝固,這個部位得不到外界合金液體的補縮,因此預測該區域是出現縮孔縮松缺陷的主要位置。為準確估計該部位出現縮孔縮松的可能性,利用殘余熔體模數法[12]進行分析預測。圖9為凸出壁厚截面的概率缺陷分布,可以發現:高亮區域的概率缺陷參數大于0.9,說明這些地方出現縮孔縮松缺陷的可能性極大。

對于實際鑄件出現圖3所示大量縮孔縮松缺陷的原因在于:凸臺部位比較厚,同等散熱條件下,需要傳遞出更多熱量,因此,該區域的冷卻速率相對于周邊慢了至少9倍以上(如圖10),進而導致該區域凝固遠長于周邊而產生體積較大的孤立液相區(孤島),在凝固后期該孤島自由凝固形成大量的縮孔縮松。

圖8 原方案中不同時刻金屬液凝固過程

圖9 壁厚截面的概率缺陷預測

圖10 鑄件凝固過程冷卻速率

3.3 分析及優化

通過以上對原始生產方案的充型及凝固過程的分析可知:需要對澆注系統結構調整并在模具上增加局部冷卻裝置來分別改善氣孔及縮孔縮松。

3.3.1 流道及內澆口優化

原方案設計了4進料口,兩支位于法蘭面,兩支置于柱狀殼體側面,為避免高速合金液充型匯流、紊流及自封閉,同時考慮后期對模具的焊接修整及數控加工的成本控制,期望在能夠保證鑄件生產品質的條件下,盡量對模具進行較少的調整。由于閥殼體的外輪廓形狀基本上保持柱狀殼體的特征,因此,將柱狀殼體側面的短支橫澆道除去,保留柱狀殼體方向上的兩長支道,使充型可以按鑄件柱狀輪廓充型的同時,也可以減少對模具的修整量。為兼顧填充速度和壓射沖頭壓力傳遞的配合,根據經驗公式[13]計算,內澆口的厚度由2.0 mm調整為3.0 mm。

3.3.2 排溢系統優化

排溢系統作為排氣及容雜的關鍵結構,其設計具有重要作用,一般將其溢流口設置在鑄件充型最后的位置。將閥殼體新設計的澆注系統(去除原排溢系統)進行模擬預估,發現鑄件填充末端出現于原溢流口附近,因此,新方案溢流槽口的開設位置保持原方案不變;為排氣順暢,溢流口的厚度由原始的2.0 mm增至3.5 mm,同時在排溢系統末端增加折疊狀排氣槽,以防止合金液向外噴濺。

3.3.3 冷卻系統優化

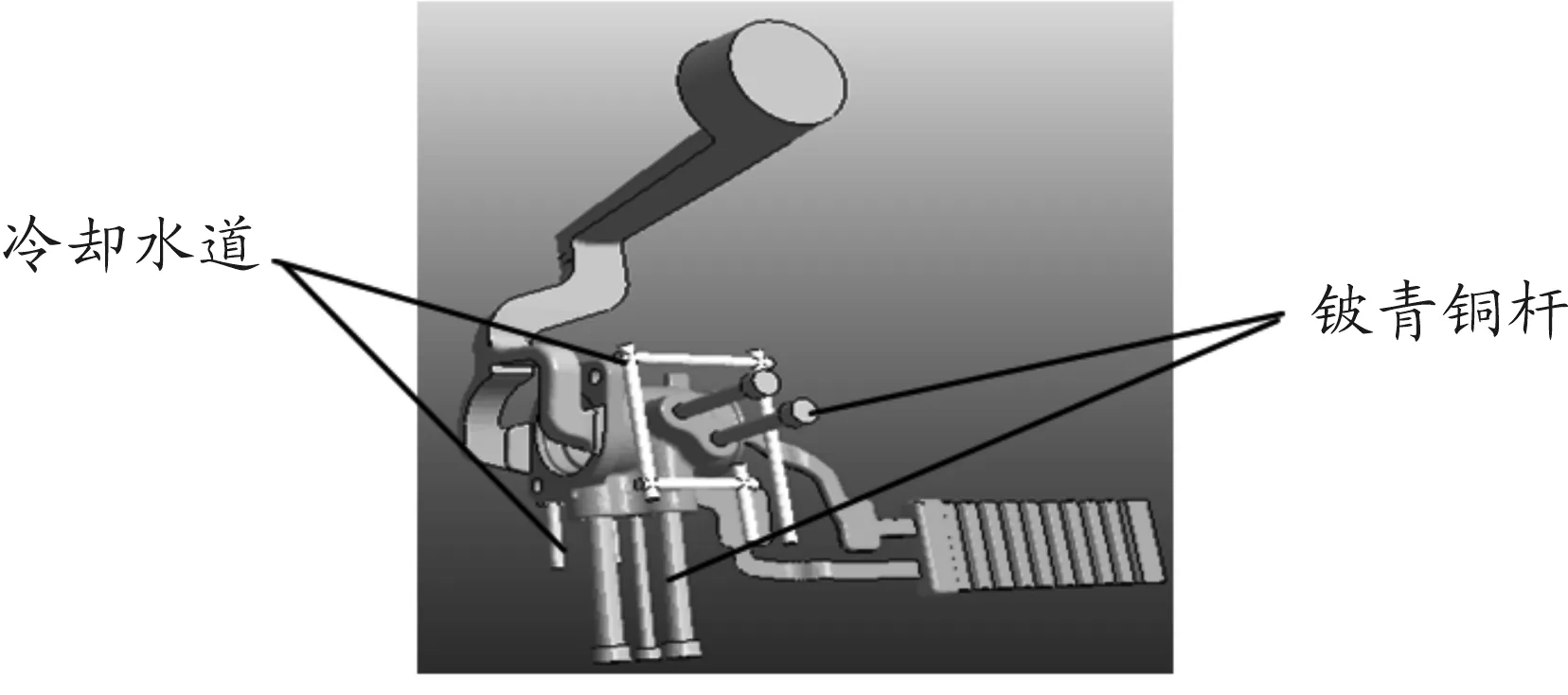

對于縮孔縮松的問題,在凸臺區域增設冷卻水道及將圓孔抽芯材料更換為易導熱的鈹青銅桿,以加快該處冷卻速率,減小孤島體積,消除或降低縮孔縮松缺陷。

針對出現的問題,改進后的壓鑄方案整體結構如圖11。

圖11 優化改進后的壓鑄系統及冷卻結構

4 優化后的模擬與分析

4.1 充型過程

由圖12流場的分布情況來看,與原始方案相比,金屬液從進入澆口開始到充填滿整個型腔的過程都很平穩,澆注過程中的內澆口匯流沖擊現象明顯改善;特別原方案的充型率達到90%時的凸出特征自封閉夾氣處,在優化方案下該現象消失(如圖12(c)所示),而且此時合金液已充滿鑄件腔體,并開始流入末端的溢流系統,可見排溢系統中包含了較多型腔中排出的氣體,說明排溢系統起到了良好的排氣作用。從t= 0.223 8 s時刻充型過程可知,由于高速合金液受到法蘭的阻礙而產生短暫的回流,致使上側澆口的法蘭處出現了卷氣現象,但是由于該法蘭端面設置有側抽芯及側鑲塊機構,為排氣提供有利條件,可以預測實際生產中,該法蘭面是能滿足產品質量要求的。從整體上看來,優化方案相對于原始方案產生卷氣、渦流現象和氣孔缺陷的可能性明顯要小很多,表明了優化方案的設計是比較合理的。

4.2 凝固過程

圖13為改進后的金屬液凝固過程,可見合金液依然由薄壁處向壁厚部位依次凝固;在內澆口完全凝固后,鑄件凸出特征部位仍殘存未凝固的孤立液相區,由于在冷卻水道的作用下凝固及內澆口補縮時間更長的情況下,相比于原始方案,該孤島明顯縮小。再次對鑄件壁厚處進行缺陷預測觀察,發現新方案下的缺陷概率降至0.35左右(如圖14),但還是有一定缺陷概率存在,這是壓鑄生產過程中不可避免的。為了進一步減少鑄件壁厚熱節處的縮孔縮松,將凸出特征的圓孔側抽芯更換為擠壓裝置,如圖15所示。利用反擠壓方法,在凝固后期,對孔壁施壓,使孔壁附近的孤立液相區在壓力下塑變及結晶凝固,提高孤島的緊實度而達到減少縮孔縮松的目的[14]。為防止擠傷,需降低孔的深度及減小孔的直徑。

圖12 優化方案下金屬液的充型過程

圖13 優化后鑄件凝固順序

圖14 優化方案下壁厚處截面的缺陷預測結果

圖15 帶有擠壓裝置及側抽鑲塊的模具結構

5 生產驗證

采用力勁DC550壓鑄機[15]對優化后的壓鑄件進行實際生產試驗。從圖16新方案生產出來的鑄件可以看出:閥殼體表面比較光滑且沒有明顯的表面缺陷,將鑄件在壁厚處剖開,用肉眼幾乎看不到縮孔縮松缺陷。同時對鑄件最大壁厚截面放大20倍進行觀察,如圖17(a)所示,可以看到一些散布的微小縮孔,相對于原生產鑄件相同截面的顯微圖(如圖17(b)),其縮孔縮松情況有了很大的改善,可以達到產品的生產質量標準。

圖16 優化方案下的實際鑄件

圖17 鑄件壁厚處的光學顯微圖

6 結束語

通過Anycasting模擬,分析了轉向器閥殼體成形時產生氣孔、縮孔縮松等缺陷的原因,在此基礎上,優化了模具結構,包括澆排系統重新設計,冷卻裝置的增加。主要結論如下:

1) 在保證合金液順利充型的前提下,盡量減少過渡橫澆道的個數(由4個減為2個),并將內澆口的厚度由2 mm增加到3 mm,有效地改善了合金液因匯流造成的渦流及自封閉夾氣現象,降低了鑄件產生氣孔的概率。

2) 增設冷卻水道和局部冷卻裝置有助于獲得合理的溫度場分布,鑄件壁厚處的孤島效應明顯減少,基本上消除了凝固收縮缺陷。

3) 在壓鑄生產調試過程中,采用CAE技術可以快速有效地對鑄件產生的缺陷進行預測并分析其產生的原因,為修改模具結構和優化工藝提供依據。

[1] 黃曉鋒,謝銳,田載友,等.壓鑄技術的發展現狀與展望[J].新技術新工藝,2008(7):50-55.

[2] 楊力偉.鑄造CAE技術的現狀與未來發展趨勢[J].一重技術,2015(3):62-66.

[3] 尤曉鎮,隆志力,傅惠,等.基于有限元模型的超聲切割刀優化設計[J].壓電與聲光,2015,37(6):1083-1087.

[4] 陳洪凱,宋云梅.重慶市合川區磨子巖危巖形成過程有限元數值模擬[J].重慶師范大學學報(自然科學版),2016(1):36-39.

[5] 牛坡,楊玲,張引航,等.基于ANSYS Workbench的微耕機用旋耕彎刀有限元分析[J].西南大學學報(自然科學版),2015,37(12):162-167.

[6] 李東澤,郭笑楠,顏卓程,等.基于Abaqus的PDMS基底有限元分析[J].電子元件與材料,2015(11):57-60.

[7] 四庫,陳盛貴,鐘歡歡.激光透射焊接聚碳酸酯的有限元數值模擬[J].激光雜志,2015(6):104-107.

[8] 張文山,劉淑琴.磁路法與有限元法相結合的磁懸浮人工心臟泵驅動電機設計[J].電機與控制應用,2016,43(4):71-76.

[9] 宋波.鋁合金輪轂壓鑄成形數值模擬研究分析[J].鑄造技術,2014(10):2352-2354.

[10]江政,薛克敏.鋁合金壓鑄工藝數值模擬分析[J].精密成形工程,2012(2):42-45.

[11]傳海軍.鋁合金后蓋壓鑄過程數值模擬[J].特種鑄造及有色合金,2014,34(10):1057-1060.

[12]徐慧.福特3S4G發動機缸蓋低壓鑄造模擬分析及模具熱平衡研究[D].重慶:重慶大學,2009.

[13]劉珂.轉向器殼體壓力鑄造工藝及數值模擬研究[D].重慶:重慶理工大學,2013.

[14]胡曉濤.壓鑄與液態模鍛復合成形車用空調頭蓋技術的研究[D].重慶:重慶理工大學,2015.

[15]黃勇,黃堯.壓鑄模具設計實用教程[M].北京:化學工業出版社,2011:34-36.

(責任編輯 楊文青)

Simulation Analysis and Optimization of Die-Casting for Automobile Steering Valve Shell

DAI Bing, GONG Hao, KONG De-jia, ZHOU Zhi-ming

(College of Material Science and Engineering, Chongqing University of Technology,Chongqing 400054, China)

The topic of issue was aimed at the problem of many of the defects of shrinkage and surface porosity of automobile steering valve shell in practical casting production,which can result the low passing of the products of the valve body,so the filling and solidification process of the die-casting were numerically simulated by using the Anycasting software. According to the simulation results,the causes of the problem were analyzed and measures for improvement were put forward. By means of changing the feeding mode of the gating system and exhaust structures,at the same time setting up the additional cooling system in the mold,the simulation of improved scheme indicated that pores on the convex parts of binding sites disappeared, and islanding in thick wall area was significantly reduced. The improved process was verified by the actual production, the simulation results were in agreement with the production, and the yield of the product obviously increased.

steering valve shell; die-casting; simulation analysis; defect optimization

2016-08-12 基金項目:重慶市科委攻關項目(cstc2014yykfb60004) 作者簡介:代兵(1971—),男,重慶人,副教授,主要從事材料精密塑性成形及模具技術、 非傳統加工及模具數字化制造研究,E-mail:daibing@cqut.edu.cn。

代兵,龔豪,孔德佳,等.汽車轉向器閥殼體壓鑄成形模擬分析與優化[J].重慶理工大學學報(自然科學),2016(11):29-35.

format:DAI Bing, GONG Hao, KONG De-jia, et al.Simulation Analysis and Optimization of Die-Casting for Automobile Steering Valve Shell[J].Journal of Chongqing University of Technology(Natural Science),2016(11):29-35.

10.3969/j.issn.1674-8425(z).2016.11.006

TG249.2

A

1674-8425(2016)11-0029-07