火力發電廠鍋爐蒸汽吹灰系統控制策略優化

摘 要: 目前國內火力發電廠鍋爐吹灰系統大部分均采用蒸汽吹灰器,由于結構和介質的特點,加上高溫環境的影響及控制系統程序設計過于簡單,容易造成系統非法停運。本文通過優化系統監控方式,將吹灰PLC系統數據通訊至主機DCS系統來進行集中管理。消除系統監控盲點,有效提高了系統故障處理的及時性,同時減少了運行人員操作強度;對系統控制加入時序邏輯及故障容錯來提高控制系統的穩定性,減少系統非法退出次數,保證受熱面不超溫,提高鍋爐熱效率。

關鍵詞:電廠 吹灰系統 程序控制 優化 PLC DCS

中圖分類號:TK224 文獻標識碼:A 文章編號:1003-9082(2016)10-0268-02

引言

燃煤火力發電廠在生產過程中要消耗大量的化石燃料-煤炭。煤炭燃燒后會產生大量的副產物-煤灰和煤渣。其中煤渣質量較大,在燃燒過程中會沉積至爐膛下部,通過撈渣、排渣、和輸渣設備送至爐膛外部。而產生的飛灰會隨著煙氣流動的方向,慢慢的堆積到鍋爐水冷壁、過熱器、省煤器、空氣預熱器。若鍋爐受熱面積灰嚴重,會直接導致排煙溫度升高,從而大大降低了鍋爐熱效率,導致機組運行不經濟;受熱面積灰過多,積灰時間過長,在高溫的環境中,會結焦板結,導致鍋爐爆管,直接威脅機組的安全運行。此時,就更加凸顯鍋爐吹灰系統的重要性。當前國內火力發電廠鍋爐吹灰系統大部分均采用蒸汽吹灰器,由于結構和介質的特點,加上高溫環境的影響,吹灰槍管易發生卡澀、失靈、漏汽等現象,設備故障率相對較高,要求維護水平較高;且控制系統邏輯功能設計單一,基本均無設置容錯程序。一旦觸發設備故障報警,整個吹灰系統強制退出,鍋爐高負荷階段極易引發受熱面超溫,鍋爐安全受威脅。待故障解除,重新投入吹灰系統,進入疏水暖管,要重復耗費大量的未做功過熱蒸汽,影響鍋爐經濟性能。因此吹灰系統節能降噪,提高吹灰系統性能就成了當前需要研究的課題。本文就如何優化蒸汽吹灰控制邏輯展開論述。

一、鍋爐吹灰系統優化設計的必要性

以實際經驗分析在燃煤鍋爐運行過程中,爐膛水冷壁因工況不穩定掛焦、高溫過熱器及再熱器因燃燒不穩定結焦,尾部受熱面積灰是常見而又不可避免的現象。因此,結焦、積灰成了燃煤電廠運行中存在的難題,在鍋爐設計時均會配有一定數量的吹灰器。而常規鍋爐蒸汽吹灰系統在運行過程中又暴露出諸多問題:

傳統蒸汽吹灰系統均設置為獨立PLC控制系統,邏輯結構功能設置單一,操作繁瑣,且無法實現集中控制,出現系統故障時,無法及時發現原因,處理故障點,不方便進行維護。

傳統蒸汽吹灰系統,無法保證吹灰蒸汽溫度品質,只有在系統投運初期進行暖管疏水,吹灰運行過程中若出現疏水溫度低則直接切除整個除吹系統,未設置防止吹灰蒸汽溫度不達標的有效措施。

傳統蒸汽吹灰系統,只設置了單一壓力調整回路,無法保證吹灰系統蒸汽壓力品質,一旦在吹灰槍運行過程中出現卡塞等導致氣源導出通路受阻,誘發吹灰系統超壓,導致安全閥連續動作。

傳統蒸汽吹灰系統,程序設計無容錯能力,一旦出現設備故障,程序報警,參數越線,超時等則系統保護機制啟動,強制切除整套吹灰系統運行。故障排除,重新投運時,需要重新疏水暖管,浪費很多未做功的過熱蒸汽,導致鍋爐運行不經濟。

二、鍋爐吹灰系統優化方式

1.控制系統數據傳輸網絡優化

常規鍋爐吹灰系統采用PLC+就地上位機進行數據交互,不方便運行人員監控,當故障出現時,也不利于檢修維護人員查找故障原因,這里提出數據整合。將由PLC控制處理的邏輯及數據轉移至DCS系統進行處理,原先鍋爐吹灰系統的CPU僅保留實現數據通訊功能。并取消就地上位操作權限,將PLC CPU采集到的就地元件數據通過建立通訊協議的方式(遵循MODBUS TCP/IP 或其它協議)上傳至DCS網絡,由DCS網絡完成對就地I/O的監控功能,實現集中控制,減少運行人員的操作強度。

2.控制策略優化

常規蒸汽吹灰邏輯控制策略中,一旦吹灰系統尾部管段溫度低于設定值或吹灰槍汽源口溫度低于設定保護值,則程序觸發吹灰蒸汽溫度過低報警,切除程控運行程序,系統泄壓,吹灰中斷。改進加入系統容錯程序1,監視吹灰蒸汽溫度,保證蒸汽品質,監測吹灰汽源溫度品質,在檢測到汽源溫度下降速率高于正常值或溫度逼近設定蒸汽溫度品質值時,進入系統溫度低側管段強制疏水程序(該程序子屬于容錯程序),強制疏水一段時間或蒸汽溫度品質達標,則主程序繼續運行;若在限定時間內,蒸汽品質不達標,則觸發容錯失敗,切除系統運行。改進加入系統容錯程序2,監視吹灰母管壓力品質,在吹灰槍切換過程中,吹灰母管壓力調節閥全關的情況下(以調節閥開度小于3%判定為全關),母管壓力逼近系統超壓跳閘值的90%(本系統壓力高保護值為3.0mpa)為2.7mpa,則系統啟動強制泄壓(打開對應管路疏水閥)等待吹灰槍切換,觸發計時模塊30s倒計時,若在等待周期內無下一支吹灰槍運行信號返回或系統接到吹灰槍運行超時信號,則吹灰中斷,超壓保護動作。該容錯程序設計可以有效杜絕由于吹灰槍在運行過程中輕微卡塞(不觸發吹灰槍過電流的情況)及母管壓力調節閥內漏關不嚴的情況下造成的系統非法退出。

系統構成邏輯框圖如下:

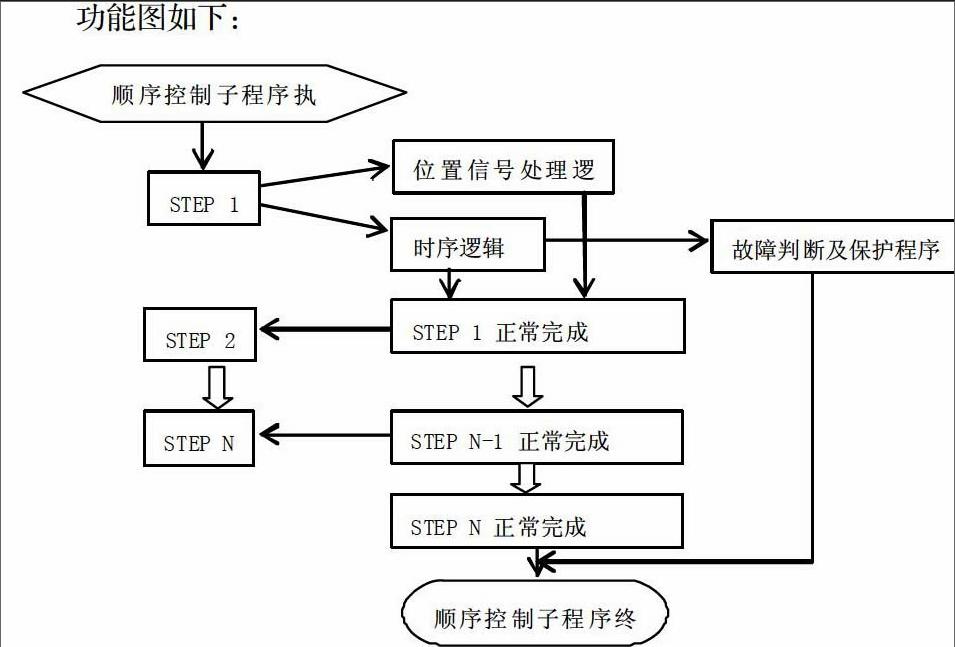

3.控制系統順序控制子程序優化

常規蒸汽吹灰系統以吹灰槍位置信號作為邏輯判斷步序的基礎,同時也作為超時判斷回路的觸發點。以這種方式作為順序控制主程序,若位置信號在吹灰程控執行過程中出現故障或失靈,直接導致吹灰槍過行程,造成吹灰槍卡塞,嚴重的情況下造成吹灰槍本體損壞,程序控制非法退出。在此提出一種以位置信號合并時序控制的模式進行吹灰槍動作處理。

功能圖如下:

改進后的順序控制子程序增加時序與位置信號并行處理邏輯,以時序邏輯優先,位置信號輔助,可以有效的防止由于吹灰槍過行程造成吹灰槍卡塞,彎曲。當順序控制子程序開始執行,第一支吹灰槍推進,系統觸發計時,槍支進到位時間由傳動馬達及槍支長度決定,取于現場測算,當吹灰槍達到進到位時間而進到位位置信號沒有有效返回,則執行退出吹灰槍程序;要求設定進到位時間小于實際進到位時間5s為最佳控制模式。吹灰槍退出過程中超過退出設定時間5s若仍未有原位信號返回,等待10s,在等待過程中,吹灰母管壓力調節閥回關超過設定范圍,一般設定小于定壓行程的10%,且母管壓力持續增加,則進入故障判斷及保護程序,以確定系統程序是否需要跳出,中斷程控。以這種控制模式執行程序,可以有效減少系統非法停運次數,保證吹灰系統的穩定。

三、優化效果

優化后的程序在大唐紅河發電公司得到了實際應用,效果和收益明顯。以中溫過熱器為汽源,以DN65管徑為取出汽源管路,設計吹灰系統定壓1.0MPa時,蒸汽持續出力為80KG/min。在負荷大于60%時,每天需要投運吹灰系統2次,每次吹灰時間持續為8小時計算,每天吹灰需要耗未做功的過熱蒸汽76.8t。每次投運吹灰系統前,為暖管及保證蒸汽品質需要疏水420s,損失蒸汽0.56t,每天每臺鍋爐節約蒸汽損耗1.12t。若能有效的減少吹灰系統非法停運次數,年節約蒸汽量可觀。

四、結束語

優化后的系統具備了事故追憶和歷史數據查詢功能,操作界面友好;取消了就地操作站,減少了運行人力投入。

優化后的控制系統有效的保證了吹灰系統穩定,鍋爐受熱面超溫的次數明顯下降,可以有效的延長鍋爐的使用壽命,鍋爐熱效率提升明顯。

優化后控制模式后有效減少了由于故障發現處理不及時造成的吹灰槍彎曲及損壞。最大限度的減少了維修設備費用及人力投入。

參考文獻

[1]包春雨, 郭靜.火力發電廠輔控車間采用DCS聯網技術的探討[J].電氣傳動自動化,2003,25(2):41-43,49.

[2]曹輝等.可編程控制器系統原理及應用.北京:電子工業出版社,2003.

[3]金以慧.過程控制.北京:清華大學出版社, 1993.

[4]高欽和.可編程控制器應用技術與設計實例.北京:人民郵電出版社,2004.

作者簡介:陳瑞(1986.8-),男,漢族,云南玉溪人,本科,助理工程師,主要從事發電廠DCS及PLC系統程序設計、熱工自動控制系統維護等工作。