基于ANSYS一種轉運小車關鍵件有限元分析

張軍,何芳

(長江師范學院機械與電氣工程學院,重慶涪陵408100)

基于ANSYS一種轉運小車關鍵件有限元分析

張軍,何芳

(長江師范學院機械與電氣工程學院,重慶涪陵408100)

以一種轉運小車作為研究對象,對小車基本結構和關鍵件車架進行了分析。運用軟件ANSYS Workbench,建立車架的有限元模型。對小車車架的靜力學進行分析,求解車架的應力和應變分布情況,對車架的承載能力進行了驗證。通過對車架進行模態分析,得到車架的固有頻率和振型圖,分析了車架的固有頻率和振型對該轉運小車運動過程中動態特性的影響。

轉運小車;Workbench;靜力學分析;模態分析

工廠物流自動化、柔性制造技術隨著工業4.0的提出逐漸發展成為一個新的技術應用領域[1-3]。而自動轉運小車因其自動化程度高,安全靈活在工廠物流自動化、智能制造技術等領域里面起著至關重要的作用[4]。

本文以一種自動轉運小車為研究對象,對小車的承載關鍵件進行靜態結構分析和模態分析,為小車在設計過程中提供理論依據。

1 轉運小車工作原理

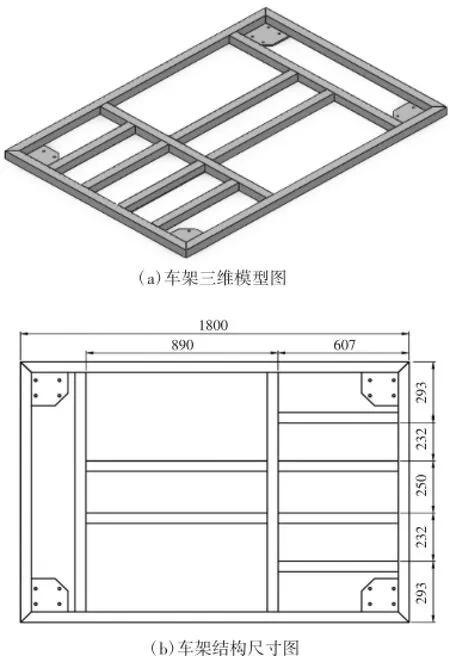

本文所研究的轉運小車如圖1所示,主要由蓋板、車架、行車輪、電池箱、導航儀、驅動單元等結構組成。四個行車輪均勻布置在車架的四個角落,在小車行進過程中主要起輔助小車保持平衡作用,兩個驅動單元由4個直流伺服電機提供動力來驅動物流轉運小車行走。該小車通過導航儀進行坐標定位,能夠實現前進、后退、側移以及原地轉彎。因此,在現代制造生產車間以及物流行業有廣泛的應用前景。鑒于該小車在轉運過程中主要承擔貨物的重量,因此,在設計過程中為了保證該轉運小車有足夠的承載能力和在運動過程中擁有良好的動態特性,因此,在設計過程中必須對該小車車架進行靜力學分析和模態分析。小車關鍵件車架三維模型如圖2(a)所示。該車架采用邊長為50 mm的方管通過焊接而成,該車架總長1 800 mm,總寬1 250 mm.具體結構尺寸如圖2(b)所示。

圖1 轉運小車結構圖

圖2 小車關鍵件(車架)

2 車架結構靜態分析

2.1有限元模型建立

對該轉運小車的工作條件和承載能力進行分析,通過靜力學分析對小車車架在承載情況下的變形情況,對小車車架尺寸是否合理以及是否能夠正常工作進行判別。為了提高有限元分析的可行性和效率,去掉車架的連接螺栓等小部件,通過PRO/E軟件對小車車架進行三維建模,將模型保存為(*.igs)格式的文件,導入ANSYS Workbench軟件中,在材料庫中自定義整個模型的材料為45#鋼,彈性模量為E=2.09×105MPa,密度D=7 890 kg/m3;泊松比μ=0.269.利用Workbench中網格控制命令設置網格的尺寸為10 mm.

2.2靜力學分析

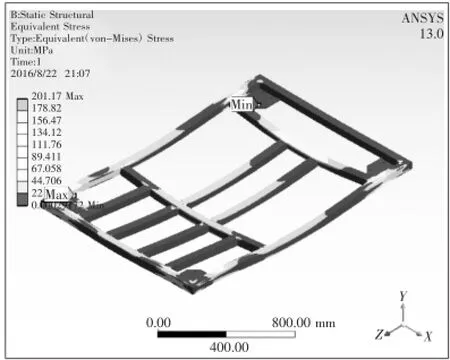

由于轉運小車在工作過程中需要承受較大載荷,而小車車架是轉運小車的主要受力部件,通過對車架進行靜力學分析,找出車架的薄弱環節。先對車架與驅動單元和行車輪連接處施加一個固定約束,而轉運小車承受的載荷則簡化為車架表面承受的載荷,施加一個載荷大小為2 t的載荷力。得到小車車架的總位移云圖和應力云圖,如圖3和圖4所示。從車架位移云圖中,可以看出最大應變發生在車架的邊緣處,大小為0.000 963 mm,應變量非常小,完全滿足使用要求。從車架應力云圖中可以看出小車車架受力相對比較均勻,最大的應力發生在車架與行車輪接觸附近,大小為201.17 MPa,遠遠低于45#鋼的屈服極限,滿足要求。

圖3 車架位移云圖

圖4 車架應力云圖

3 車架模態分析

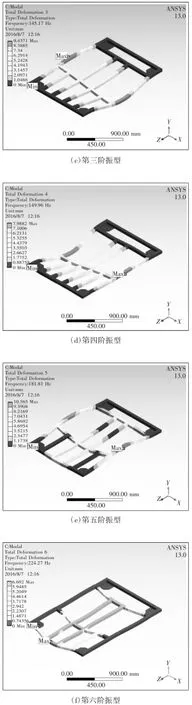

模態是機械結構的固有振動特性,每一個模態具有特定的固有頻率、阻尼比和模態振型[5]。模態分析亦即自由振動分析,是求解結構在無阻尼自由振動情況下的振動特性,即固有頻率和振型,避免在實際工況中因共振而造成結構的損壞[6]。考慮到轉運小車在負載運轉過程中因地面不平整會受到一定的振動沖擊的影響,因此,對該車架的動態特性進行研究,就顯得非常重要。轉運小車在工作過程中高階模態阻尼相對較大,對車架性能的影響較小,而低階模態對車架結構的性能影響較大,在這里只提取前六階固有頻率和振型作為研究,如圖5所示。

(續下圖)

(續上圖)

圖5 車架前六階振型圖

根據振型圖,可以得出:(1)第一階振型在YZ平面內擺動,第二階振型在YZ平面扭曲,第三階振型和第四階振型在XY平面扭曲,第五階振型和第六階振型在XY平面扭曲。(2)振幅最大位置主要發生在小車車架中間的骨架上。在設計過程中可以適當增加車架方管的尺寸或者選用強度較大的材料以提高車架的抗振性能。(3)由于車架在低階振型中主要為擺動和扭曲,各個方管連接處的容易出現失穩現象,因此,在設計結構過程中可以適當增加一些輔助裝置來保持車架的穩定性。

4 結論

本文對一種轉運小車的結構和工作原理進行了分析,以小車車架為研究對象,通過三維建模軟件PRO/E對其進行三維建模,并進行了靜態結構分析和模態分析。從靜態結構分析可以得出:小車車架在2 t載荷的作用下,車架的最大應變和應力發生在邊緣位置,應力和應變均滿足車架的使用要求。通過對車架進行模態分析,得到了車架的前六階固有頻率和振型,發現車架主要振型為擺動和扭曲,最大變形位置主要發生在車架中間,針對這種變形,在設計過程中,適當增加車架方管的尺寸或者采用高強度的材料以提高車架的動態性能,從而保證轉運小車能夠正常進行工作。

[1]任云星,馬世杰.AGV+工業機器人在精密搬運中的運用[J].山西電子技術,2016,(3):51-52,57.

[2]馮星華.AGV及其控制系統研制[J].電子機械工程,2001,89(1):31-33.

[3]王軍建,尚小輝.AGV小車技術及其在汽車制造行業的應用[J].汽車實用技術,2016,(5):187-189,199.

[4]周愛國,陸亮,陸敏恂.全方位移動式AGV技術研究[J].制造業自動化,2014,36(8):10-14.

[5]凌桂龍,丁金濱,溫正.ANSYS Workbench13.0從入門到精通[M].北京:清華大學出版社,2012.

[6]周愛國,陸亮,陸敏恂.新型位標器轉子機構模態分析[J].制造技術與機床,2010,(11):121-124.

Finite Element Analysis of Key Parts of a Transport Trolley Based on ANSYS

ZHANG Jun,HE Fang

(School of Mechanical and Electrical Engineering,Yangtze Normal University,Fuling Chongqing 408100,China)

In this paper,a transport vehicle as the research object,the basic structure of the car and the key parts of the frame were analyzed.The finite element model of the frame was established by using the software Workbench ANSYS.The static analysis of the trolley frame is carried out to solve the stress and strain distribution of the frame,and the carrying capacity of the frame is verified.By modal analysis of the frame,the natural frequency and vibration mode of the frame are obtained,and the influence of the natural frequency and vibration mode of the frame on the dynamic characteristics of the moving vehicle is analyzed.

transport trolley;workbench;static analysis;modal analysis

TH114

A

1672-545X(2016)10-0015-03

2016-07-11

長江師范學院科研資助項目(2013XJYB004,2014QN018)

張軍(1987-),男,重慶涪陵人,碩士研究生,主要從事機構學、機電一體化研究。