微型反應器中生物質甲醇催化轉化制氫的研究

馬克東 , 穆 昕, 周 毅 , 畢 怡 , 張 磊 , 潘立衛,

(1.大連大學 環境與化學工程學院, 遼寧 大連 116622; 2.中國科學院大連化學物理研究所, 遼寧 大連 116023; 3.遼寧石油化工大學 化學化工與環境學部, 遼寧 撫順 113001)

?

微型反應器中生物質甲醇催化轉化制氫的研究

馬克東1, 穆 昕2, 周 毅1, 畢 怡1, 張 磊3, 潘立衛1,2

(1.大連大學 環境與化學工程學院, 遼寧 大連 116622; 2.中國科學院大連化學物理研究所, 遼寧 大連 116023; 3.遼寧石油化工大學 化學化工與環境學部, 遼寧 撫順 113001)

筆者創新研制了一種多層板式微型制氫反應器,集甲醇催化燃燒、重整和原料預熱于一體;通過計算物流速度分布,合理地設計了單板結構和幾何尺寸;反應器依靠液體甲醇的催化燃燒實現水蒸汽重整制氫過程自熱運行。考察了反應器啟動、變載過程以及穩態性能和壽命,結果表明,當溫度為320 ℃,空速為1600 h-1,水醇比為1.2時,甲醇轉化率為100%,重整氣中H274.46%,CO224.17%,CO 1.37%;重整腔甲醇空速為1350~1600 h-1,燃燒腔進料量為每min 0.158 mL,反應器可連續運行60 h,甲醇轉化率在98%以上;反應器能量效率最高為45%,最大產氫量接近10.74 L·h-1。

微型反應器; 制氫; 催化轉化; 甲醇水蒸汽重整; 氫源

氫能以其清潔來源及用途廣泛等優點成為最有希望的替代能源之一,用可再生能源制氫是氫能發展的必然趨勢[1-3]。基于生物質的甲烷、甲醇、乙醇的化學重整轉化制氫由于其獨特的優點,已成為發展氫經濟頗具前景的研究領域之一[4-6]。在我國,氫能研究的前期工作主要是圍繞燃料電池汽車展開[7],由于成本高以及基礎設施投入龐大,短時間內尚無法進入市場實際應用。如將其用作分散型燃料電池電站或微型電源,技術難度和投入會大大縮小,將進一步拓展氫能及燃料電池技術的應用領域。目前,國際上已經開展了燃料電池氫源系統微型化以及與微型燃料電池系統一體化應用方面的研究[8-12]。雖然世界上80%的甲醇是由不可再生的礦物燃料天然氣合成的,但甲醇水蒸汽重整制氫(MSR)反應溫度低、產物中氫氣含量高,CO含量低,而且考慮到中國的沼氣資源以及生物質合成甲醇技術路線的逐漸成熟,甲醇制氫是為微型燃料電池提供氫源的首選方法[13-14]。筆者利用板式結構易于擴容的特點,開發了多層板式反應器,集預熱、重整和燃燒于一體,吸熱/放熱耦合與冷/熱流體換熱在不同腔內同時進行,甲醇催化燃燒釋放的熱量一方面維持水蒸汽重整反應,一方面預熱原料,制氫過程不需要外供熱。

1 實驗部分

1.1 多層板式反應器的設計

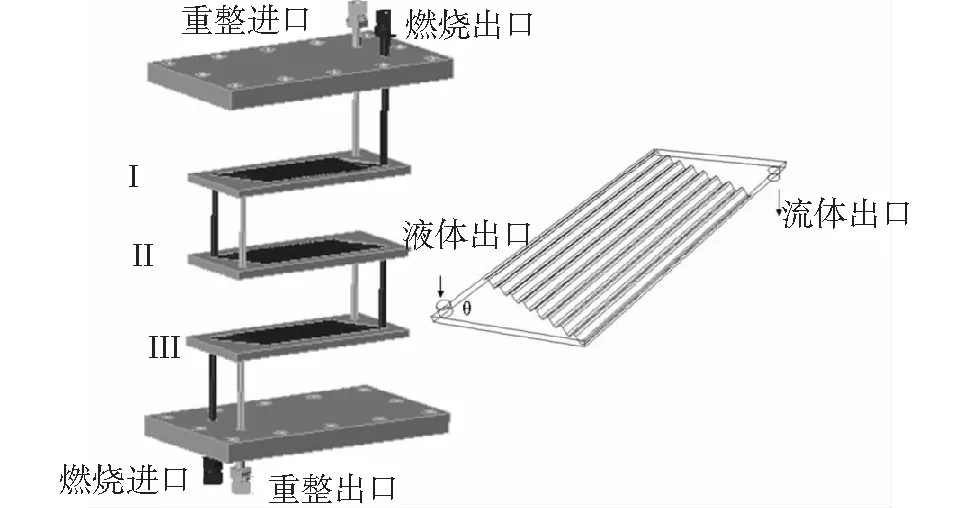

采用平行四邊形結構作為反應腔體,保證流體從入口經過小通道到達出口的距離相等,波紋形狀的金屬載體催化劑裝填其中,腔體被自然分割成若干小通道,流體在流道中流動,如圖1所示。催化反應區尺寸為:40 mm×20 mm×1.2 mm,在此基礎上,需要確定入口導流角度。借助Fluent軟件,計算不同導流角下流體在腔內流動時的速度分布。當導流角為θ=arc(tan2)時,如圖2所示,不論徑向還是軸向方向流體在腔內速度分布均勻。

圖1 反應腔結構

保證流體在單腔分布均勻的基礎上,設計燃燒物流和重整物流在不同板間的分配。反應器由3個板疊加構成,反向對稱安排,彼此互不連通,共6個腔室。板Ⅰ和板Ⅱ腔內分別填裝PdZn/Al2O3/FeCrAl和Pt/Al2O3/FeCrAl金屬整體催化劑,用于甲醇水蒸汽重整反應和催化燃燒反應;板Ⅲ的兩腔為換熱腔。物流在各腔內流向示意見圖1,重整物流經過板Ⅰ,與燃燒尾氣換熱并反應,燃燒物流經過板Ⅲ,與重整尾氣換熱,在板Ⅱ燃燒側反應,釋放的熱量供給處于其兩側腔內的重整反應,放熱和吸熱對稱耦合。將三塊板用FeCrAl平板彼此隔開,密封并組裝成反應器。

1.2 實驗流程

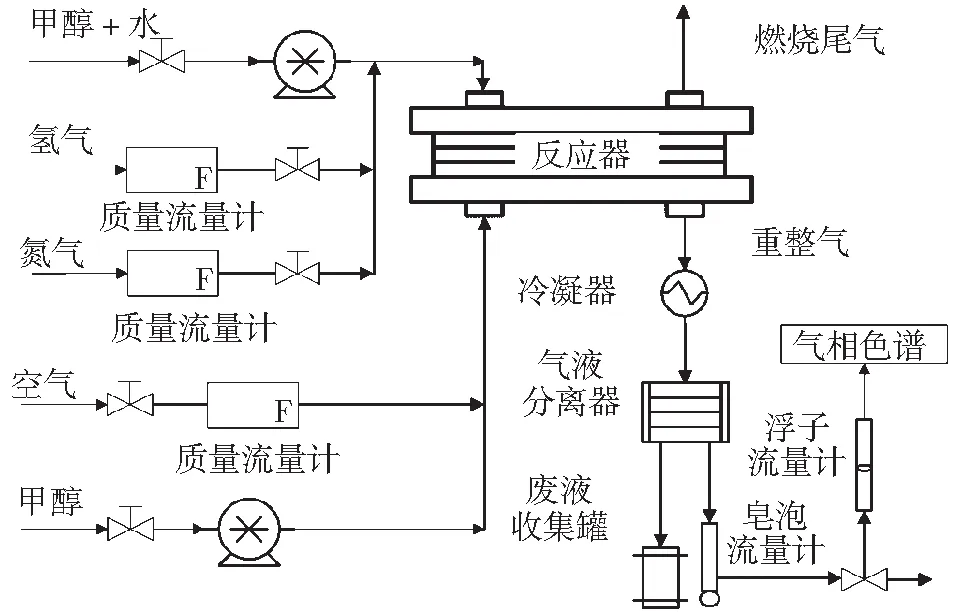

實驗流程如圖3所示。實驗開始時,先通過平流泵向燃燒腔通入一定量的甲醇(或氫氣),由流量計通入過量30%左右的空氣,并向重整腔通入少量氮氣。當重整腔達到一定溫度時(約為240 ℃~280 ℃),通過平流泵(北京衛星制造廠,LB-05C)向重整腔通入預先配好的一定比例的甲醇水溶液,則重整反應逐步開始。當反應穩定時,就可以把用于燃燒的甲醇(或氫氣)停止,而改用重整腔產生的重整氣(reforming gas)進入燃燒腔供熱,達到自熱運行(當重整反應器和燃料電池聯試時,返回燃燒腔的氣體也可以來自燃料電池沒有完全利用的富氫尾氣)。產生的重整氣通過冷凝器分離出未反應的甲醇和水;同時,重整干氣總流量用皂泡計量,然后用氣相色譜儀(GC-TCD,TECHCOM,T7890)進行在線分析,該色譜以Ar氣為載氣,采用碳分子篩色譜柱,柱溫120 ℃,檢測器為熱導池,溫度100 ℃。

圖3 實驗流程

2 結果與分析

2.1 反應器的穩態性能

反應器穩定運行時,燃燒腔通入液體甲醇0.158 mL·min-1和相應量的空氣,重整腔通入水醇摩爾比為1.2的甲醇水溶液,重整腔控制點溫度為320 ℃,常壓。產生的重整氣通過冷凝器分離出未反應的甲醇和水;同時,重整干氣總流量用皂泡計量,然后用氣相色譜儀(GC-TCD,TECHCOM,T7890)進行在線分析,該色譜以Ar氣為載氣,采用碳分子篩色譜柱,柱溫120 ℃,檢測器為熱導池,溫度100 ℃。

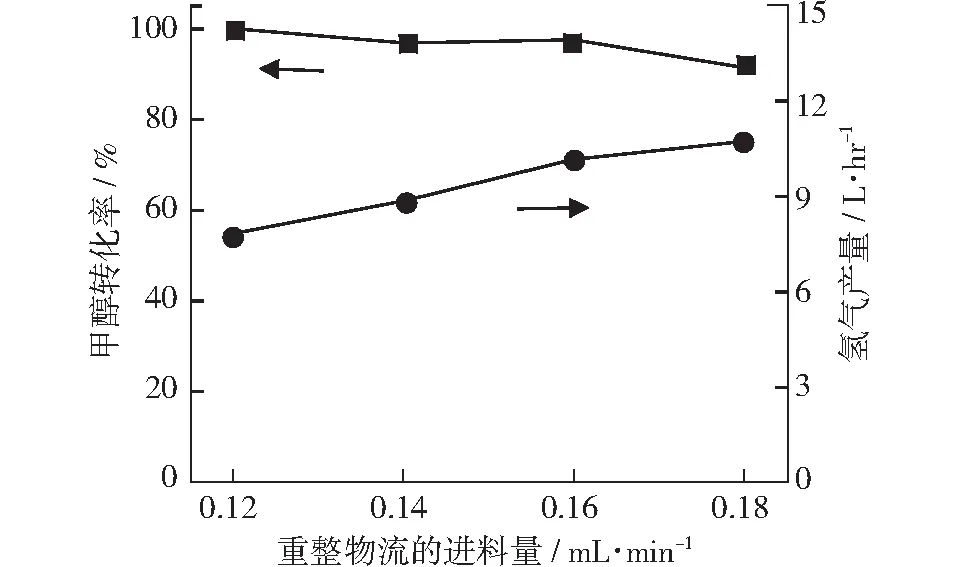

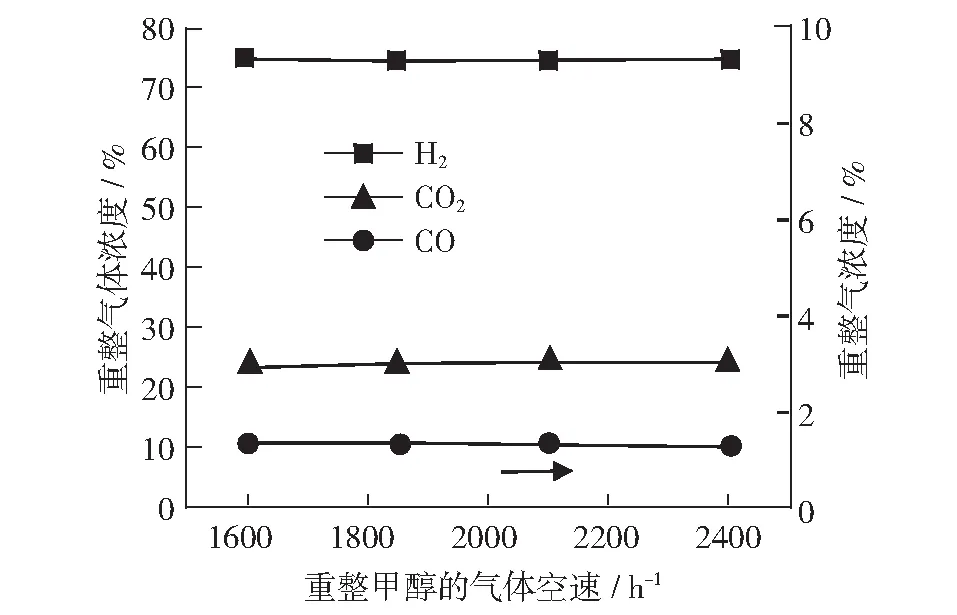

在常壓、重整甲醇的水醇摩爾比為1.2的條件下,反應器穩定運行時,燃燒腔甲醇量恒定為0.158 mL·min-1,當重整甲醇空速為1600 h-1時,甲醇完全轉化,隨著空速的增大,轉化率略有下降,但只要空速小于2100 h-1,都保持在97%以上,空速增大為2400 h-1時,甲醇轉化率仍維持90%以上;氫產率隨著空速的增加從7.8 L·h-1增大到10.7 L·h-1(見圖4),按照氫氣利用率80%,電池效率60%計算,不同空速下,理論上可輸出的功率在10~15 We之間。重整氣中各組分含量受空速影響非常小,如圖5所示,在常壓、反應溫度320℃的條件下,重整甲醇不同空速下,H2約74.5%,CO2約24.15%,CO約1.35%,基本保持穩定。

圖4 不同進料量下甲醇轉化率和氫產率

圖5 不同空速下重整氣組成

多層板式反應器可有效地利用了燃燒和重整尾氣的余熱,使原料預熱更充分,熱量利用更合理,反應器能量效率大幅度提高。制氫反應器能量效率由以下公式計算:

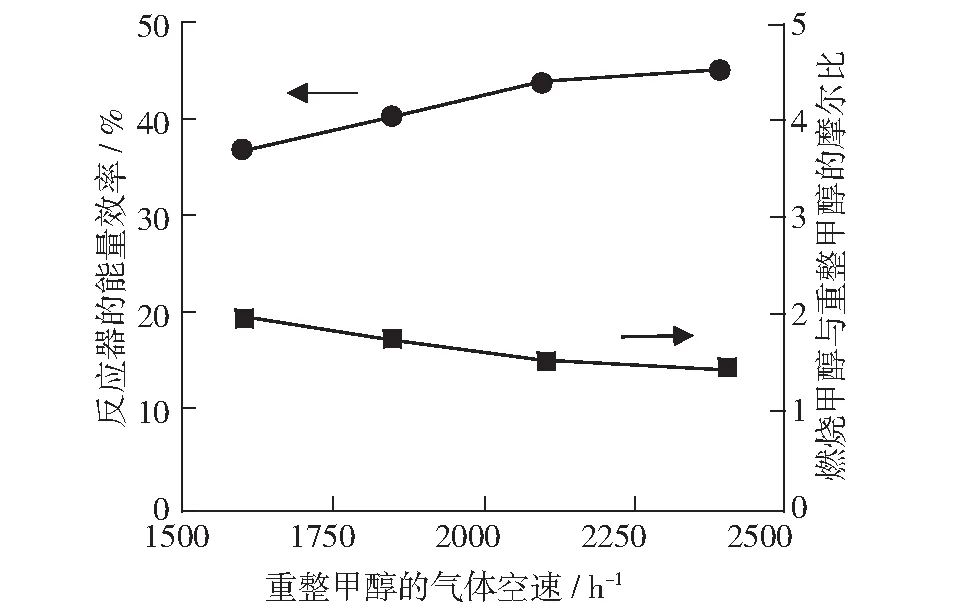

從圖6中可以看出,在常壓、反應溫度320℃條件下,重整甲醇的水醇摩爾比為1.2時,隨著空速的增加,反應器中燃燒腔和重整腔甲醇進料量的比值逐漸減小。這是因為,空速加大時,進入重整腔的水和甲醇的絕對量有所增加,維持重整反應需要吸收的熱量相應增多,熱量的有效利用率增大,反應器的能量效率也隨著空速的增大而增大,最高達到45%。可見,空速增加也有助于提高能量效率,但甲醇轉化率會受到影響,因此實際應用中要選擇合適的空速。

圖6 多層反應器和雙層反應器能量效率的對比

2.2 反應器的非穩態性能

本節著重考察了反應器非穩態性能。燃燒腔通入液體甲醇0.158 mL·min-1和相應量的空氣,依賴催化燃燒放熱,反應器開始升溫,達到指定溫度時,重整反應啟動。圖7顯示了重整甲醇氣體空速為1600 h-1時,反應從啟動到穩定的過程。隨著時間的推移,控制點溫度逐漸增加,甲醇轉化率也隨之上升,直到100%,穩定后,溫度和轉化率都不再改變,反應器穩定運行。

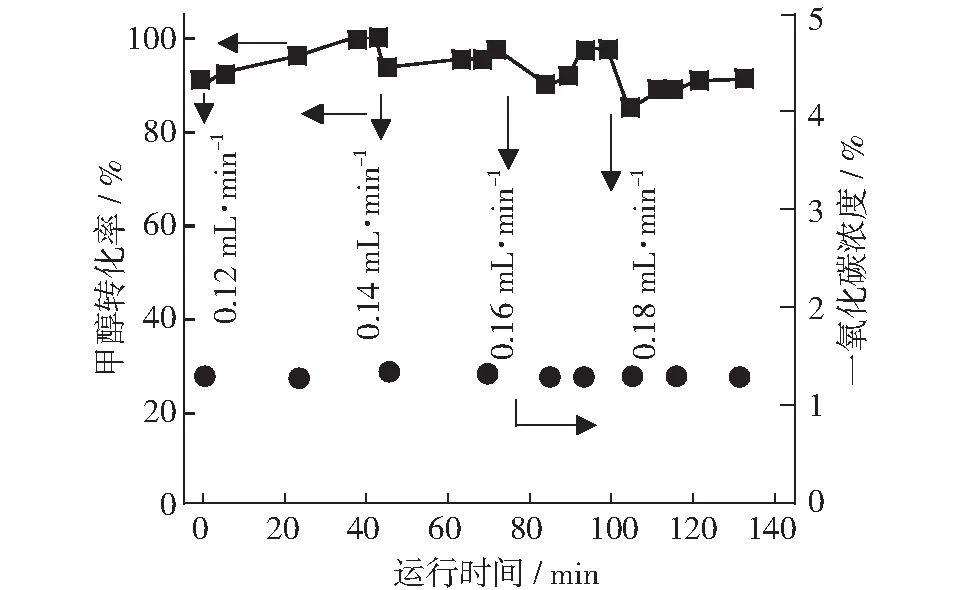

制氫反應器通過變化燃料流量而改變氫氣產量,以適應電池對氫氣需求量的要求。因此,重整器要對燃料流量的動態變化有良好的響應。圖8是140 min內,常壓、反應溫度320℃~325℃的條件下,重整甲醇的水醇摩爾比為1.2時,保持燃燒甲醇量不變,將甲醇水溶液從0.12 mL·min-1依次增大到0.18 mL·min-1時,甲醇轉化率和CO含量從非穩態到穩態的過程。重整物料流量每增加0.02 mL·min-1,催化劑表面溫度會瞬間下降,導致甲醇轉化率有所下降,之后轉化率逐漸升高至穩定。CO含量保持在1.3%左右,基本不受流量變化的影響。反應器對負荷變化響應時間較短,經過30 min即可穩定。

圖7 甲醇轉化率和溫度隨時間的變化

圖8 反應器對負荷變化的響應

2.3 反應器壽命

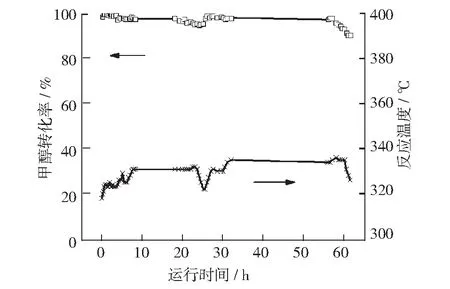

圖9是反應器的壽命實驗,可以看出,在常壓、反應溫度320℃~330℃的條件下,重整甲醇的水醇摩爾比為1.2時,在60 h內反應器性能良好,甲醇轉化率一直很高。初始時,重整空速為1600 h-1,甲醇轉化率為100%,25 h后,轉化率略有降低,故將空速調小至1350 h-1后,轉化率又回升到98%左右,運行到60 h后,轉化率下降,反應器性能衰減明顯。衰減是因為用于重整反應的PdZn/Al2O3/FeCrAl催化劑活性下降所致,反應器性能的提高有賴于催化劑性能的穩定。

3 結論

(1)自行設計并研制了多層板式微型制氫反應器,包括重整腔、燃燒腔和預熱腔;將甲醇水蒸汽重整反應和催化燃燒反應耦合其中,制氫過程實現自供熱運行。

圖9 壽命實驗中甲醇轉化率

(2)穩態運行時,甲醇轉化率隨空速的減小而增大,當溫度為320 ℃,空速為1600 h-1,水醇摩爾比為1.2時,甲醇轉化率達到100%,重整氣中H274.46%,CO224.17%,CO1.37%;反應器能量效率最高為45%,最大產氫量接近10.74 L·h-1。

(3)水醇摩爾比為1.2,重整腔甲醇空速為1350~1600 h-1,燃燒腔進料量為0.158 mL·min-1時,反應器可連續運行60 h,甲醇轉化率在98%以上。

[1] Holladay J D, Hu J, King D L, Wang Y. An overview of hydrogen production technologies [J]. Catal Today,2009, 139:244-260.

[2] Kan T, Xiong J X, Li X L. High efficient production of hydrogen from crude bio-oil via an integrative process between gasification and current-enhanced catalytic steam reforming [J]. Int J Hydrogen Energy, 2010, 35(2): 518-532.

[3] WU C, LIU R H. Sustainable hydrogen production from steam reforming of bio-oil model compound based on carbon deposition/elimination [J]. Int J Hydrogen Energy, 2011, 36(4): 2860-2868.

[4] Cao L, Pan L, Ni Ch J, Yuan Zh Sh, Wang Sh D. Autothermal reforming of methane over Rh/Ce0.5Zr0.5O2catalyst: Effects of the crystal structure of the supports[J]. Fuel Processing Technology, 2010;91: 306-312.

[5] Angeli S D, Pilitsis F G, Lemonidou A A. Methane steam reforming at low temperature: Effect of light alkanes’ presence on coke formation[J]. Catalysis Today, 2015; 242: 119-128.

[6] Momirlan M, Veziroglu T N. The properties of hydrogen as fuel tomorrow in sustainable energy system for a cleaner planet [J]. Int J Hydrogen Energy, 2005, 30: 795-802.

[7] Feng W, Wang S, Ni W, et al. The future of hydrogen infrastructure for fuel cell vehicles in China and a case of application in Beijing [J]. Int J Hydrogen Energy, 2004, 29: 355-367.

[8] Park G G, Yim S D, Yoon Y G, et al. Hydrogen production with integrated microchannel fuel processor for portable fuel cell systems [J]. J Power Sources, 2005, 145 (2): 702-706.

[9] Park G G, Seo D J, Park S H, et al. Development of microchannel methanol steam reformer [J]. Chem Eng J, 2004, 101 (1-3): 87-92.

[10] Palo D R, Holladay J D, Rozmiarek R T, et al. Development of a soldier-portable fuel cell power system Part I: A bread-board methanol fuel processor [J]. J Power Sources, 2002, 108: 28-34.

[11] Patil A S, Dubois T G, Sifer N, et al. Portable fuel cell systems for America’s army: technology transition to the field [J]. J Power Sources, 2004, 136: 220-225.

[12] Holladay J D, Jones E O, Phelps M, et al. Microfuel processor for use in a miniature power supply [J]. J Power Sources, 2002, 108: 21-27.

[13] Pan L, Wang S. Methanol steam reforming in a compact plate-fin reformer for fuel-cell systems [J]. Int J Hydrogen Energy, 2005, 30 (9): 973-979.

[14] Mu X, Pan L, Liu N, Zhang C, Li S, Sun G, Wang S. Autothermal reforming of methanol in a mini-reactor for a miniature fuel cell [J]. Int J Hydrogen Energy, 2007, 32 (15): 3327-3334.

Study on Catalytic Conversion of Bio-methanol Producing Hydrogen in a Miniature Reactor /

MA Ke-dong1, MU Xin2, ZHOU Yi1, BI Yi1, ZHANG Lei3, PAN Li-wei1,2/

(1.College of Environmental and Chemical Engineering, Dalian University, Dalian 116622, China; 2.Dalian Institute of Chemical Physics, Chinese Academy of Sciences, Dalian 116023, China; 3.College of Chemistry, Chemical Engineering and Environmental Engineering, Liaoning Shihua University, Fushun 113001, China.)

A novel multi-plate miniature reactor was designed, which combined hydrogen production with the catalytic combustion of methanol, steam reforming and preheating. The structure and geometry dimension of each plate were designed by computing the flow velocity. Based on the catalytic combustion of bio-methanol, the hydrogen production through steam reforming was realized in self-heating-sustain, i.e. without any external heating during the operating process. The starting up of the system, the process of loading variation, stead-state performance, and the working life of reactor, were investigated. The result showed that the methanol conversion could reach as high as 100% under condition of above 320 ℃, methanol gas velocity of 1600 h-1, and water/methanol molar ratio of 1.2. The reformed gas steam contained 74.46% of H2, 24.17% of CO2, and 1.37% of CO. The system reactor could continuous operate for 60 h under condition of 1350~1600 h-1of methanol gas velocity in gas reforming space and the loading velocity of 0.158 mL·min-1in combustion space, and obtained 98% of methanol conversion rate, and hydrogen production was about 10.74 L·h-1.

miniature reactor; hydrogen production; catalytic conversion; methanol steam reforming; hydrogen sources

2016-01-10

2016-01-14

項目來源: 國家自然科學基金面上項目(21376237,21076206); 遼寧省教育廳科學研究一般項目(L2014157)

馬克東(1975-),男,博士,研究方向為生物質的催化轉化,E-mail:makedongdl@yahoo.co.jp

潘立衛,E-mail:panliwei@dlu.edu.cn

S216.4;TK6

A

1000-1166(2016)02-0009-04