焊點熱疲勞失效原因分析

張 偉 ,王君兆,鄧勝良,馬 聰

(深圳市美信檢測技術股份有限公司,深圳 518000)

焊點熱疲勞失效原因分析

張 偉 ,王君兆,鄧勝良,馬 聰

(深圳市美信檢測技術股份有限公司,深圳 518000)

某PCBA樣品在使用約半年后出現功能失效,該PCBA在封裝后進行整體灌膠,將失效樣品剝離,發現部分器件直接脫落,通過表面觀察、切片分析、EBSD分析、應力分析、熱膨脹系數測試等手段對樣品進行分析,結果表明:各封裝材料存在熱失配,且焊點缺陷較多且存在應力集中區,加速焊點的疲勞失效進程,導致PCBA功能失效。

EBSD;熱疲勞;應力集中;熱失配

1 案例背景

失效樣品為封裝后整體灌膠的路燈電源PCBA,該PCBA在使用約半年后出現功能失效,失效比率約10 %,將失效樣品的膠剝離后,發現部分二極管直接脫落,脫落二極管的引腳材料為A42(鐵鎳合金),引腳表面鍍銅鍍純錫,PCB焊盤為OSP焊盤。

2 .分析方法簡述

2.1 外觀檢查(見圖1)

將送檢樣品進行剝膠處理后,發現確實存在器件脫落現象,脫落器件均為二極管器件,脫落后焊盤端和二極管引腳端未發現明顯的異常污染現象,正常焊點成型良好。

對樣品脫落器件進行統計,詳見表1。由統計結果可知,出現器件脫落主要集中在三個區域位置。

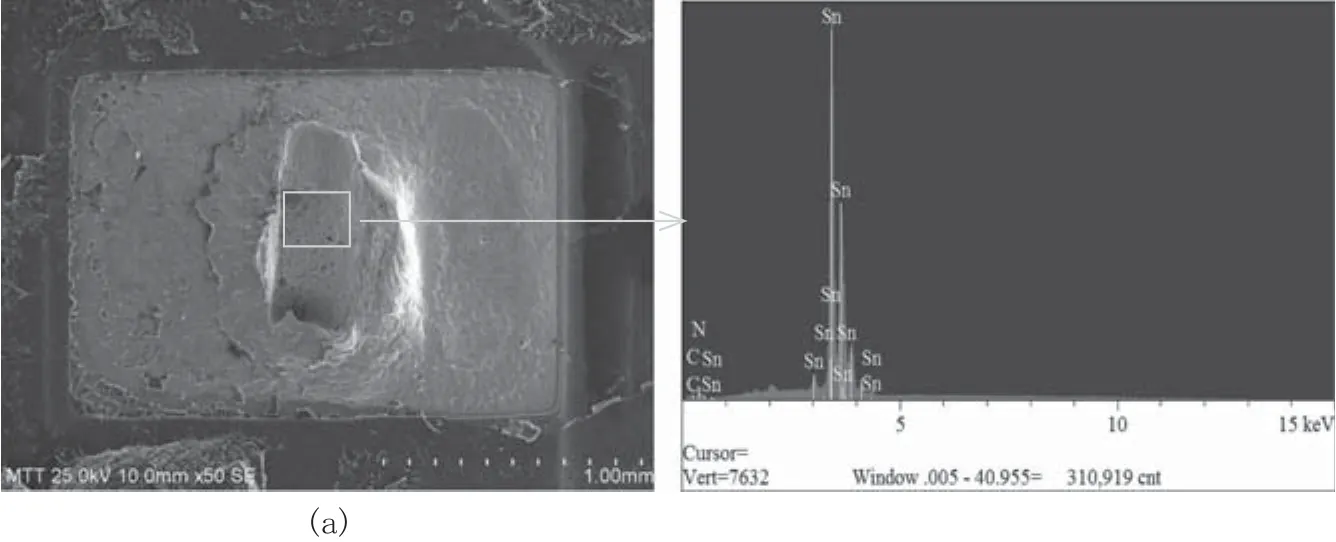

2.2 表面SEM+EDS分析(見圖2-5)

圖1 NG樣品外觀檢查圖片

表1 失效樣品脫落器件的位置統計

為了確認失效焊點焊盤端、失效二極管引腳端的表面形貌及成分,同時與良好的二極管焊點(將引腳進行剝離)進行對比,現將4種樣品(NG樣品PCB焊盤;NG樣品器件引腳;OK樣品PCB焊盤;OK樣品器件引腳)放入SEM中對其進行表面形貌觀察,并用EDS對其進行成分分析。

通過對NG樣品PCB焊盤、NG樣品器件引腳,以及OK樣品相應位置進行分析,發現NG樣品其焊盤表面存在較多孔洞,焊點表面較為平整,且未發現明顯塑性斷裂韌窩,說明斷裂并不是簡單的應力過大導致的焊點開裂;NG引腳表面整體較為平整,表面呈脆性斷裂特征,且呈顆粒狀,這是很不正常的現象,按常理來講焊錫斷裂應該表現為塑性斷裂。經放大觀察和成分分析,斷裂表面主要為Sn,說明斷裂發生在焊點內部,而不是焊點界面。

由此可見,失效樣品斷口主要呈現脆性斷裂,OK樣品斷口呈現塑性斷裂,對于焊錫材料自身性能來講出現塑性斷裂才是其正常表現形式,后續針對此項異常進行深入分析。此外,失效樣品裂縫沿焊點內部擴展,而不是常見的焊點界面,后續分析也將重點關注。

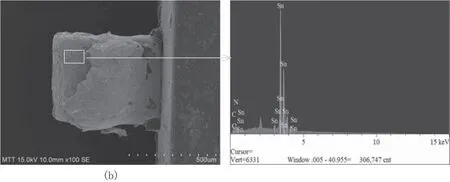

2.3 切片分析(見圖6)

圖2 NG焊點焊盤端SEM+EDS

圖3 NG焊點器件端SEM+EDS

圖4 OK焊點焊盤端SEM+EDS

圖5 OK焊點器件端SEM+EDS

從NG焊點剖面開裂形貌,結合表面分析結果,可以初步斷定此次失效屬于典型的焊點疲勞開裂。焊點疲勞失效是蠕變與疲勞損傷復合累積的結果,宏觀上表現為熱疲勞損傷導致在焊料與基板過渡區(即高應力區)產生初始裂紋,然后逐漸沿近界面擴展至整個焊點長度;微觀上表現為熱疲勞斷口表面有微空洞和蠕變沿晶界斷裂的痕跡。

2.4 EBSD分析

為了分析NG焊點和OK焊點中焊料的晶粒尺寸和裂紋擴展斷裂形式,分別對NG焊點和OK焊點的焊料進行EBSD(電子背散射衍射)分析,發現NG焊點中焊料的晶粒尺寸較為粗大,且焊料中的斷裂形式為沿晶斷裂(裂縫兩側的晶粒取向完全不同),如圖7所示。此外,未開裂部位晶界處存在大量缺陷,表現為取向圖中晶界處存在較多雜點。

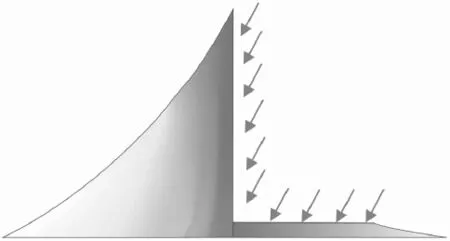

2.5 應力分析

已有研究結果表明,在熱疲勞和低周疲勞過程中,對材料疲勞行為起主導作用的是結構中的非彈性應變。因此,焊點在熱疲勞過程中的裂紋萌生及擴展過程應與焊點中的非彈性應變分布密切相關。

圖6 NG焊點切片SEM圖片

圖7 NG-2焊點焊料的EBSD分析圖片

圖8 焊點在熱循環過程中累積的等效非彈性應變[3]

采用有限元方法分析焊點在熱疲勞過程中的非彈性應變分布,研究焊點中熱疲勞裂紋萌生及擴展過程與焊點內部非彈性應變之間的關系。數值模擬結果見圖8,器件引腳與焊點界面處應力應變較大,說明此處是失效多發區域,這也解釋了為什么裂紋沿器件引腳近界面處開裂的原因。

2.6 熱膨脹系數測試(見圖9)

測試條件:在N2環境中,以5 ℃/m in的速率從-70 ℃升溫到160 ℃。

測試結果:溫度區間為23~123℃,CTE測試結果為181.7 ppm/℃。

測試結果表明,此封裝膠體的熱膨脹系數較大,膠體較硬,且此PCBA用于電源產品,使用過程中必然經受較高的溫度,在不斷的高低溫循環條件下,焊點極易產生疲勞開裂。此外,二極管本身也存在功耗,焊點服役環境相比其他器件焊點會更加惡劣,所以二極管焊點失效概率必然較大。

3 分析與討論

從焊點開裂表面形貌分析可知,焊點開裂屬于脆性斷裂;切片分析可知,裂紋沿器件引腳近界面處萌生和開裂,EBSD(電子背散射衍射)測試結果表明,裂紋屬于沿晶開裂,且組織較為粗大。

以上特征表明,二極管焊點開裂屬于典型的疲勞開裂,其機理是蠕變與疲勞損傷復合累積的結果,宏觀上表現為熱疲勞損傷導致在焊料與基板過渡區(即高應力區)產生初始裂紋,然后逐漸沿近界面擴展至整個焊點長度;微觀上表現為熱疲勞斷口表面有微空洞和蠕變沿晶界斷裂的痕跡[4]。

力學分析表明,器件引腳附近的應力應變較大,與實際失效位置完全一致,驗證了焊點疲勞開裂的正確性[3]。熱膨脹系數測試結果表明,PCBA外圍的封裝膠體CTE高達181.7 ppm/℃,而電源產品在使用過程中必然產生高溫(二極管本身存在一定功耗,會加劇溫升),間歇性使用所帶來的溫度循環會導致焊點低周疲勞,封裝膠與器件、PCB間的熱失配會進一步加劇疲勞進程。同時,焊點本身存在較多缺陷,抗疲勞能力下降。

以上種種原因共同作用導致焊點疲勞開裂。

圖9 封裝膠體熱膨脹系數測試曲線

4 結論及改善建議

結論:該二極管焊點開裂屬于焊點疲勞失效,導致其失效的原因為:①焊點本身缺陷較多且在引腳近界面處存在應力集中區,多因素加速了焊點的疲勞應力失效進程。②材料間的熱失配問題,導致該焊點工作環境比其它焊點更惡劣,極易產生疲勞開裂。

改善建議:

1)重新選擇封裝膠體類型,降低膠體所帶來的內應力;

2)加強散熱設計,降低電源使用過程中的溫度;

3)優化焊接工藝,盡量減少焊接缺陷及應力集中。

[1]王考,陳循,等.QFP焊點形態預測及可靠性分析[J].強度與環境, 2004, 31(1).

[2]盛重,薛松柏,等.QFP器件微焊點熱疲勞行為分析[J].焊接學報, 2009, 30(12).

[3]林健,雷永平,等.板極封裝焊點中熱疲勞裂紋的萌生及擴展過程[J].稀有金屬材料與工程, 2010, 39(1).

[4]林健,雷永平,等.電子電路中焊點的熱疲勞裂紋擴展規律[J].機械工程學報, 2010, 46(6).

[5]王考,陳循,等.溫度循環應力剖面對QFP焊點熱疲勞壽命的影響[J].計算力學學報, 2005, 22(2).

張偉(1982年-),男,學士學位,主要從事電子零部件及電子組裝產品的檢驗質量評價、材料研究、失效分析等方面的研究工作。

Cause Analysis of Thermal Fatigue Failure of Welding Spot

ZHANG Wei, WANG Jun-zhao, DENG Sheng-liang, MA Cong

(Meixin Testing Technology Co., Ltd., Shenzhen 518000)

A PCBA sample has a functional failure after using about six months.After package, the PCBA is overall glued.Some devices directly fall off after peeling failed samples.Samples are analyzed by means of surface morphologic observation, micro cross section inspection, EBSD analysis, stress analysis, thermal expansion coefficient test and so on.The results show that the presence of thermal mismatch of materials, and a large amount of solder joint defects and the stress concentration accelerate solder joint fatigue failure process, which cause functional failure of PCBA.

EBSD; thermal fatigue; stress concentration; thermal mismatch

TB333

A

1004-7204(2016)05-0071-04