金剛石線鋸切割碳纖維復合材料實驗研究

張遼遠, 尚明偉, 趙炎, 姜大林, 馬康樂

(沈陽理工大學 機械工程學院, 遼寧 沈陽 110159)

?

金剛石線鋸切割碳纖維復合材料實驗研究

張遼遠, 尚明偉, 趙炎, 姜大林, 馬康樂

(沈陽理工大學 機械工程學院, 遼寧 沈陽 110159)

為研究金剛石線鋸切割碳纖維復合材料的鋸切工藝,在總結國內外大量文獻資料的基礎上,利用自行研制的金剛石線鋸切割加工機床對金剛石線鋸切割碳纖維材料進行了實驗研究。實驗結果表明:適當降低線鋸進給速度和提高線鋸線速度時碳纖維復合材料的切縫軌跡更加理想;金剛石線鋸在線速度較低和線鋸張緊力較高條件下的穩定性較好;切向鋸切力隨線鋸線速度的增加而減小,更有利于保證工件切割質量;法向鋸切力隨線鋸進給速度的增加而增大;線鋸上金剛石顆粒分布不均、工件厚度和位置及線鋸運動方向的改變,使得碳纖維材料線縫軌跡不是理想的直線。

機械制造工藝與設備; 電鍍金剛石線鋸; 碳纖維復合材料; 加工軌跡

0 引言

復合材料是由基體材料(聚合物材料、金屬、陶瓷)和增強體(纖維、晶須、顆粒)復合而成的具有優異綜合性能的新型材料,是本世紀中發展最迅速的新材料之一[1],在復合材料大家族中,纖維增強材料一直是人們關注的焦點。碳纖維的顯著優點是質量輕、纖度好和抗拉強度高。由于碳纖維這些優異的綜合性能,使其與樹脂、金屬、陶瓷等基體復合后形成的碳纖維復合材料,也具有高的比強度、比模量、耐疲勞、導熱、導電等一系列優良性質。金剛石線鋸由于切縫窄、柔性好,而廣泛應用于復合材料的切割過程中。工業上對碳纖維復合材料切片加工通常采用往復式游離磨料線鋸切片技術。但是這種技術存在明顯的不足:走絲速度低、線鋸使用壽命短、回收成本較高、磨漿處理較難,與此同時,鋸切較大尺寸的坯料時磨料很難進入又長又深的切縫。需要被切割的復合材料直徑尺寸日益增大,磨漿污染等問題也亟待解決,于是提出使用固結磨料的金剛石線鋸[2-5]。固結磨料線鋸是指通過某種工藝方法或特定手段將具有高硬度、高耐磨性的金剛石顆粒固結在母線基體表面上的一種切割工具。復合電鍍是一種制備具有良好耐磨性、耐腐蝕性和潤滑性的金屬基復合材料的新技術,操作簡單、易于控制、生產成本低和原材料利用率高等優點[5]。樹脂結合劑金剛石線的耐磨性和耐熱性不如電鍍金剛石線好。金剛石線是將高硬度、高耐磨性的金剛石顆粒通過電鍍的方式牢固地把持在鋼絲基體上而制成的一種切割工具。此外,電鍍金剛石線具有切割效率高、鋸切力小、鋸縫整齊、切面光整、出材率高、噪音低,對環境污染小等優點[6-8]。

1 實驗條件

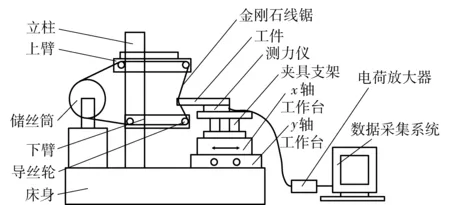

實驗所設計的金剛石線鋸線切割加工機床工作臺最大行程為350 mm×300 mm,最大切割厚度400 mm,最大切割效率180 mm2/min. 本實驗所用工件為T800碳纖維/環氧復合材料,其性能參數如表1所示。

表1 碳纖維復合材料性能

圖1 實驗裝置示意圖Fig.1 Schematic diagram of experimental device

將工件固定在YDC-Ⅲ89三向壓電車削測力儀的刀頭上以采集鋸切力,經YE5850電荷放大器放大后,由數據采集卡采集數據最后顯示在電腦顯示屏上,實驗裝置示意圖如圖1所示,其實驗條件如表2所示。

表2 實驗條件

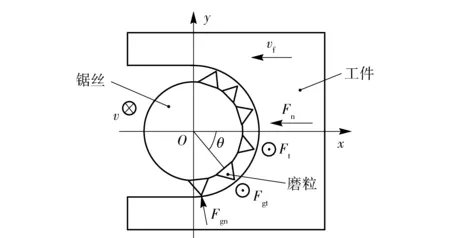

金剛石線鋸切割工件示意圖如圖2所示,切割工件時,x、y、z方向的Fx、Fy、Fz切削力使金剛石線產生撓曲。圖2中T1、T2分別為鋸絲在切割時由于鋸切力的影響而引起的鋸切點兩側鋸絲受到的拉力,θ1、θ2分別為鋸絲受力而兩側發生彎曲的角度。

圖2 金剛石線鋸切割工件示意圖Fig.2 Schematic diagram of wire saw cutting

圖3 線鋸鋸切工件Oxy平面示意圖Fig.3 Schematic diagram of wire saw cutting on Oxy plan

鋸絲的受力分析如圖3所示,由圖中可看出θ處單顆金剛石的受力情況。圖3中: 圓為鋸絲的橫截面;Fgn是金剛石單顆磨粒所受的法向鋸切力,力的作用方向與鋸絲表面垂直;Fgt是金剛石單顆磨粒所受的切向鋸切力。

(1)

式中:dFn為微面積內沿工件進給方向的法向鋸切力(N);dFt為微面積內沿鋸絲運動方向的切向鋸切力(N);dFgnc為微面積內切屑變形引起的法向鋸切力(N);dFgns為微面積內摩擦產生的法向鋸切力(N);dFgtc為微面積內切屑變形引起的切向鋸切力(N);dFgts為微面積內摩擦產生的切向鋸切力(N)。

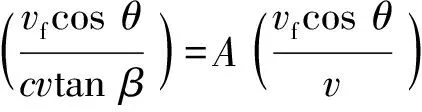

由文獻[4]可知,(1)式中電鍍金剛石線鋸單顆金剛石磨粒的法向和切向鋸切力可分別表示為

(2)

(3)

式中:A、B與材料、冷卻液、鋸絲等有關,與金剛石在基體上的位置無關,即與θ角無關;K是法向鋸切力的比切屑變形力;σsy是金剛石磨粒作用在工件上的平均接觸壓力;c是鋸絲表面單位面積上的磨粒數;β為單顆金剛石線磨粒半錐角。

由(2)式、(3)式得θ角處微面積內金剛石產生的沿x軸方向的法向力dFn和切向力dFt,θ∈(-π/2,π/2),可表示為

(4)

式中:r為金剛石線鋸的半徑(mm)。鋸絲的法向鋸切力Fn和切向鋸切力Ft分別為

(5)

式中:λ為有效切割的磨粒百分比。

根據(4)式Fn在x軸方向的分力為

(6)

根據(4)式Fn在y軸方向的分力為

(7)

Fn的大小滿足Hertz接觸理論的接觸彈性分析,即球面接觸侵入物體時,中心壓力最大,而邊緣較小,主要作用在x軸方向。由于金剛石顆粒隨機電鍍在鋼絲線鍍鎳層內,單個金剛石顆粒度及在鍍鎳層中的分布是不均勻的,而且每個金剛石顆粒壓入鍍鎳層的深度也深淺不一,導致法向鋸切力Fn在y軸的分力無法完全抵消,即Fny≠0. 所以線鋸會向y軸一側產生偏移,該偏移量與工件的厚度、工件的位置、線鋸的速度大小與方向有關,所以線鋸鋸切出來的工件軌跡是一條不規則的直線。

2 實驗結果與討論

2.1 工藝參數對鋸切力的影響

金剛石線鋸鋸切力的大小直接影響到工件表面質量的好壞,線鋸線速度與線鋸進給速度是影響鋸切力的關鍵因素,根據前期文獻的結果[4-6],主要研究這兩個因素對鋸切力的影響情況,參數選擇如表3所示,工件厚度為3.4 mm.

表3 實驗參數及取值情況

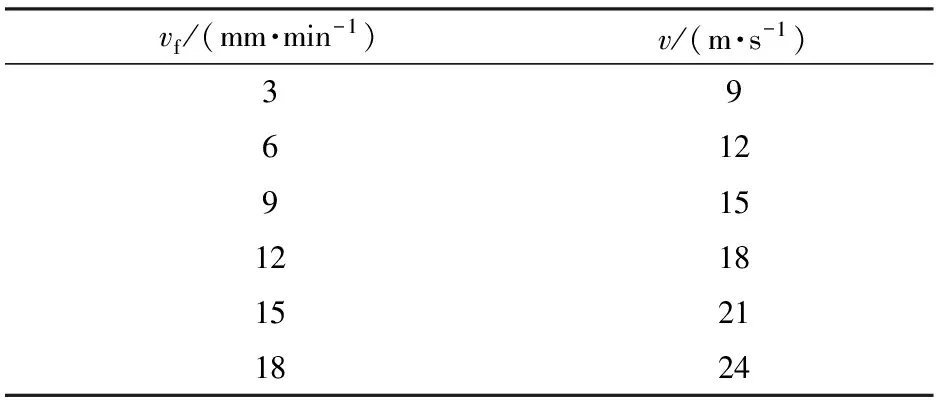

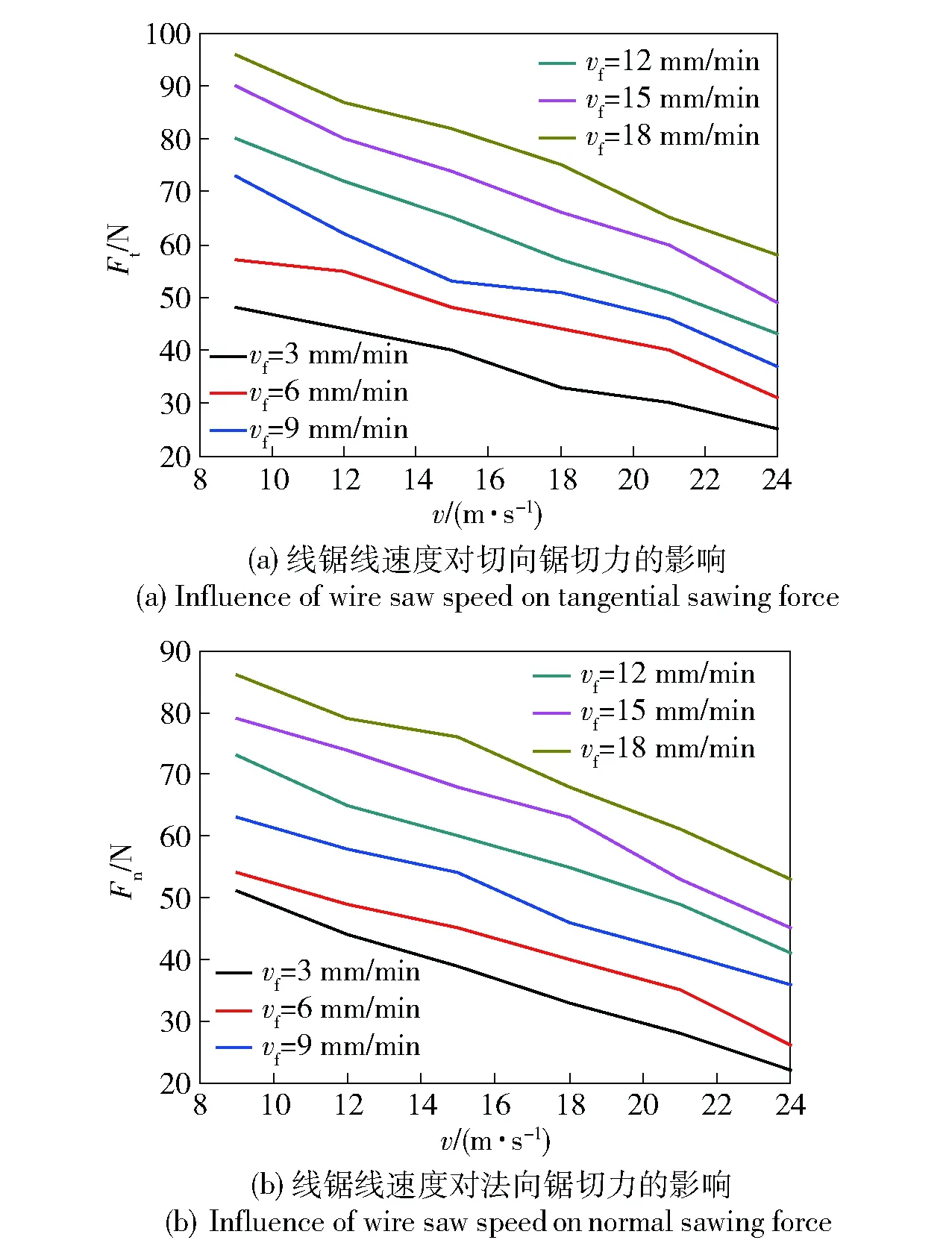

線鋸線速度對鋸切力的影響如圖4所示,線鋸進給速度對鋸切力影響如圖5所示。

圖4 線鋸線速度對鋸切力的影響Fig.4 Influence of wire saw speed on sawing force

圖5 線鋸進給速度對鋸切力的影響Fig.5 Influence of saw wire feed speed on sawing force

由圖4可知:在保持線鋸進給速度不變的條件下,線鋸線速度由9 m/s增大到24 m/s的過程中,法向鋸切力與切向鋸切力都隨之減小。主要原因是隨著線速度的增大,單位時間內參與切割的金剛石顆粒數增多,單顆金剛石顆粒切入工件的深度變小,從而導致切向鋸切力和法向鋸切力減小。

由圖5可知:保持線速度不變的條件下,線鋸進給速度從3 mm/min增大到18 mm/min的過程中,法向鋸切力與切向鋸切力都出現不同程度的增大。主要原因是隨著線鋸進給速度的增大,金剛石顆粒的壓入深度增加,金剛石顆粒切削面積增大,法向鋸切力和切向鋸切力都會隨之增大。

2.2 工藝參數對切縫軌跡的影響

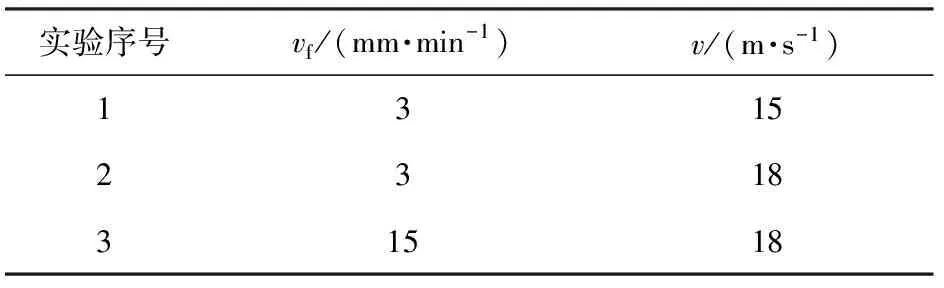

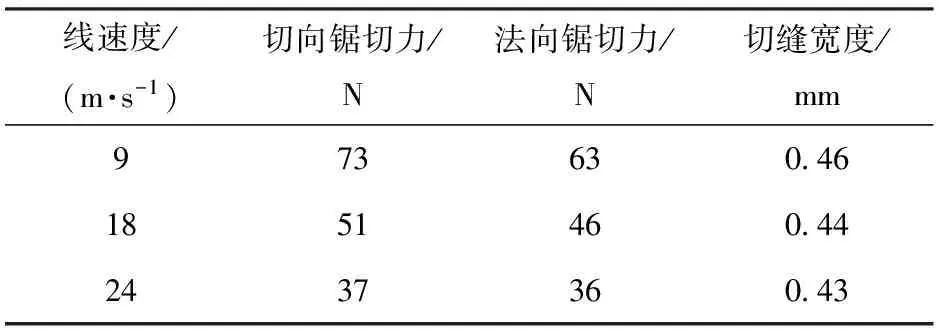

不同工藝參數對切縫軌跡影響情況不同,影響工件切縫軌跡的因素很多,在此著重研究在不同線鋸進給速度與線鋸線速度條件下工件切縫軌跡的情況。表4為不同序號參數選定值,圖6為3組實驗分別對應的切縫軌跡圖,工件厚度為3.4 mm.

表4 實驗參數表

圖6 3組實驗分別對應的切割軌跡圖(放大1.5倍)Fig.6 Joint-cutting paths of three groups of experiments(1.5×)

在第1組實驗對應的切割軌跡圖中,顯微鏡讀數為1.537 mm,由此知切割軌跡在y軸方向上最大偏移量L1=0.48 mm、L2=0.14 mm、L3=0.27 mm. 之所以會出現偏移,是由于金剛石顆粒分布不均,每個顆粒隨機地分布在鍍層內,導致切割時在y軸方向的鋸切力Fny≠0,使得切割軌跡不是理想的直線。當線鋸進給速度不變,增大線鋸線速度時,單位時間內參與切割的金剛石顆粒增多,每個磨粒的高度差影響減小,其對應的鋸切力變小,Fny較小,使切割軌跡偏移量較小,即切割軌跡直線度更好;當線鋸線速度不變而增大線鋸進給速度時,金剛石顆粒壓入碳纖維材料深度增加,鋸切力隨之增大,Fny較大,其切割軌跡的偏移量較大,即切割軌跡直線度較差。

2.3 線鋸預緊力及線速度對切割縫寬的影響

在金剛石線鋸切割過程中線鋸的擾動是不可避免的,其擾動幅度主要與線鋸張力的大小、切割輪跨距、工件厚度、線鋸線速度等有關。線鋸擾動分為x軸方向和y軸方向,其中y軸方向的擾動會影響切縫寬度,而x軸方向的擾動與進給方向一致,不會影響切割縫寬,線鋸擾動大小可用切割縫寬來衡量,切割縫寬是在特定工藝參數加工過程中,通過控制程序將加工過程暫停,用測量精度為0.01 mm的塞尺在位測量切縫寬度,測量3次取平均值而得出縫寬。表5為不同參數下的切縫寬度,其中金剛石線徑均值為0.40 mm,工件厚度為3.4 mm.

表5 不同參數下對應的切割縫寬

現將其切割后工件用Matlab圖像處理,以表5中第1組實驗為例,先采用灰度處理函數將切割軌跡圖灰度化,處理后圖像如圖7所示,然后進行中值濾波高斯濾波等方法去除椒鹽等噪聲,再用Canny算子進行邊界提取得邊界圖像如圖8所示。按實驗順序其最高點距最低點值分別為0.15 mm、0.17 mm、0.18 mm、0.2 mm、0.11 mm,可知其鋸切擾動大小與縫寬成正比,保持預緊力恒定增大線鋸線速度時,線鋸擾動越來越劇烈,對應縫寬越大;保持線鋸線速度恒定,增加預緊力時,線鋸擾動減弱,曲線擾動量小,切縫縫寬變小。

圖7 灰度處理后軌跡圖Fig.7 Path after grey processing

圖8 用canny函數提取邊界后軌跡圖Fig.8 Track diagram after boundary extraction

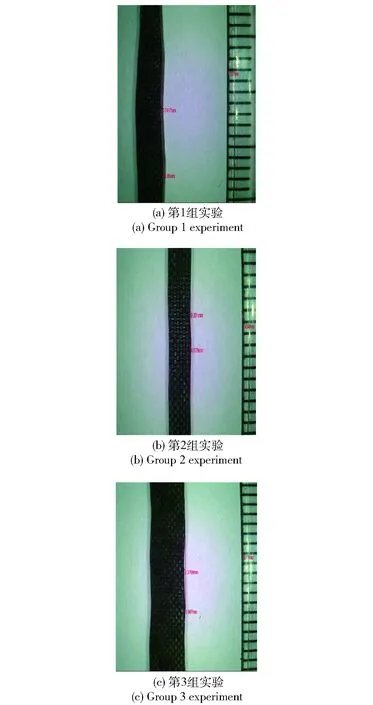

線鋸的擾動與鋸切力和縫寬的對應關系如表6所示,其中工件厚度為3.4 mm,線鋸預緊力33.8 N、線鋸進給速度9 mm/min保持固定不變。

表6 線鋸擾動與鋸切力和切縫縫寬的對應關系

由表6中數據得知,隨著線鋸線速度的增加,線鋸的擾動越來越劇烈,其中y軸方向的擾動使復合材料切縫寬度變大,但切向鋸切力與法向鋸切力都出現不同程度的減小。原因是雖然線鋸擾動十分劇烈,可由于線鋸線速度的增大使單顆金剛石顆粒壓入復合材料工件的深度減小,這決定了對應的切向鋸切力與法向鋸切力都會隨之減小。

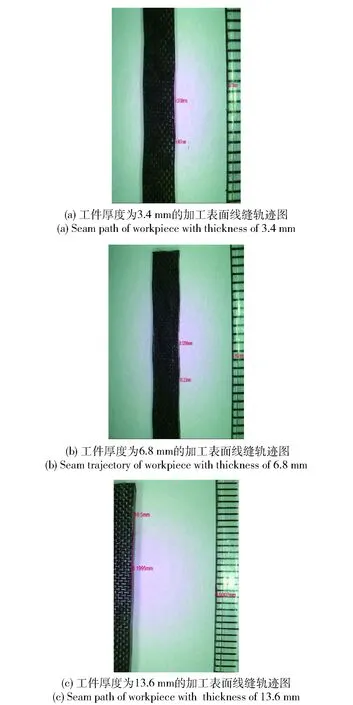

2.4 工件厚度對線縫軌跡的影響

受線鋸的擾動、金剛石顆粒分布不均的影響,切割后工件的線縫軌跡不會是一條規則直線。現取線鋸進給速度為9 mm/min,線鋸線速度為18 m/s,觀察工件厚度分別為3.4 mm、6.8 mm、13.6 mm時各自的線縫軌跡情況。由實驗觀察知其切割軌跡是一條不規則的直線,其線縫軌跡可用偏移理論直線的偏移量來衡量,偏移量越小表示線縫軌跡越好。將切割后的工件置于數碼顯微鏡下分別測量其偏移量值為0.529 8 mm、0.270 0 mm、0.199 5 mm,即隨著工件厚度的增加,偏移量變小,線縫軌跡直線度更好。出現這種情況的主要原因是隨著工件厚度的增大,線鋸上的金剛石顆粒與碳纖維材料充分接觸,線鋸的擾動更小,切割比較均勻;而且工件厚度的增大使線鋸的偏角減小,更有利于線鋸切割。圖9為工件厚度分別為3.4 mm、6.8 mm、13.6 mm時的切割線縫軌跡圖。

圖9 工件厚度分別為3.4 mm、6.8 mm、13.6 mm的 加工表面線縫軌跡圖(放大1.5倍)Fig.9 Seam path of three workpieces with different thicknesses(1.5×)

3 結論

1)線鋸進給速度與線鋸線速度對鋸切力影響很大,表現為法向鋸切力和切向鋸切力都隨線鋸線速度增大而減小,都隨線鋸進給速度的增大而增大。

2)不同的工藝參數對應不同的切割軌跡,要得到更為理想的切割軌跡需要采用較大的線鋸線速度與較小的線鋸進給速度。

3)在本實驗條件下,影響切割縫寬的主要因素是線鋸預緊力與線鋸線速度,保持其他參數不變,當線鋸預緊力為40.2 N、線鋸線速度為18 m/s時切縫縫寬最小。

4)在保持其他條件不變的情況下,工件厚度越大,線縫切割軌跡的偏移量越小,越趨近于理想直線。

References)

[1] 黃再滿, 曹淑風. 復合材料在高速軌道交通領域的應用[J]. 機車電傳動, 2003(增刊):46-48. HUANG Zai-man, CAO Shu-feng. Applications of composites in railway transportation[J]. Electric Drive for Locomotives, 2003(S):46-48. (in Chinese)

[2] 高偉. 環形電鍍金剛石線鋸的制造及其切割技術與機理的研究[D]. 濟南:山東大學, 2002. GAO Wei. Themanufacture of ring electroplated diamond wire saw and cutting technology and mechanism research[D]. Jinan:Shandong University, 2002.(in Chinese)

[3] Buljan S T, Andrews R M.Brazed super abrasive wire saw and method therefore:US, 6102024[P]. 2000-08-15.

[4] 孟劍峰. 環形電鍍金剛石線鋸加工技術及加工質量研究[D]. 濟南:山東大學, 2006. MENG Jian-feng. Processing technology of ring electroplated diamond wire saw and quality research[D]. Jinan:Shandong University, 2006.(in Chinese)

[5] 李倫, 李淑娟, 湯奧斐, 等. 超聲橫向激勵下軸向運動金剛石線鋸振動切割分析[J]. 兵工學報, 2014, 35(10):1651-1658. LI Lun, LI Shu-juan, TANG Ao-fei, et al.Vibration cutting analysis of axially moving diamond wire saw excited by transverse ultrasonic wave [J]. Acta Armamentarii, 2014, 35(10):1651-1658.(in Chinese)

[6] 張遼遠, 呂忠秀, 王碩, 等. 金剛石線鋸切割多晶硅表面形貌特征分析[J]. 金剛石與磨料磨具工程, 2014, 34(2):57-61. ZHANG Liao-yuan,LYU Zhong-xiu, WANG Shuo, et al. Analysis of characteristics of diamond wire saw cutting polycrystalline silicon surface topography[J]. Diamond Abrasives and Engineering, 2014, 34(2):57-61. (in Chinese)

[7] 高偉, 竇百香, 李艷紅, 等. 電鍍金剛石線鋸的制造工藝研究[J]. 工具技術, 2009, 43(7):56-59. GAO Wei, DOU Bai-xiang, LI Yan-hong, et al. Manufacturing technology research of electroplated diamond wire saw[J]. Tool Technology, 2009, 43(7):56-59.(in Chinese)

[8] 岳偉棟, 劉志東. 固結磨料金剛石線切割技術的現狀與發展[J]. 金剛石與磨料磨具工程, 2014, 34(6):69-75. YUE Wei-dong, LIU Zhi-dong. Situation and development of fixed diamond abrasive wire cutting technology [J]. Diamond Abrasives and Engineering, 2014, 34(6):69-75.(in Chinese)

Study of Diamond Wire Saw Cutting of Carbon Fiber Composite Material

ZHANG Liao-yuan, SHANG Ming-wei, ZHAO Yan, JIANG Da-lin, MA Kang-le

(School of Mechanical Engineering, Shenyang Ligong University , Shenyang 110159, Liaoning, China)

To study the sawing technology of diamond wire saw cutting carbon fiber composite, the experiments of cutting the carbon fiber composite materials on a diamond wire saw cutting machine tool were performed. The results show that the joint-cutting path of carbon fiber composite material is more perfect under the conditions of lower feed speed and higher wire saw linear speed; the stability of diamond wire saw is higher under the conditions of lower linear speed and higher tension of diamond wire saw; the tangential sawing force decreases with the increase in wire saw linear speed;the normal sawing force increases with the increase in wire saw feed speed; the uneven distribution of diamond abrasive grains , the different thicknesses and clamping positions of the work pieces and the wire saw cutting direction result in the joint-cutting path of carbon fiber composite material being not an ideal straight line.

manufaturing technology and equipment; electroplated diamond wire saw; carbon fiber composite material; machining path

2015-12-07

遼寧省高等院校創新團隊支持計劃項目(LN665)

張遼遠(1962—),男,教授,碩士生導師。E-mail: zly6217@163.com

TG663

A

1000-1093(2016)11-2044-06

10.3969/j.issn.1000-1093.2016.11.012