特殊需求UOE管線管的開發及應用

謝仕強,王 波,黃衛鋒,鄭 磊,張 備,章傳國,徐國棟,吳扣根

(寶山鋼鐵股份有限公司,上海 201900)

特殊需求UOE管線管的開發及應用

謝仕強,王 波,黃衛鋒,鄭 磊,張 備,章傳國,徐國棟,吳扣根

(寶山鋼鐵股份有限公司,上海 201900)

介紹了特殊需求UOE管線管生產線的特點,分析了近年來針對國際管線工程對管線管在可焊接性判定、強度、韌性、外觀幾何尺寸及檢驗方法等方面的一些特殊需求及發展特點,并總結了寶鋼在具有特殊需求的高等級UOE管線管方面的開發進展和工程應用。指出寶鋼UOE管線管生產具有從煉鋼、厚板軋制到UOE制管的全流程優勢,可以快速響應管線工程項目的定制化需求。

焊管;UOE;力學性能要求;超長定尺

1 寶鋼UOE生產線的特點

寶鋼UOE機組于2008年1月建成投產,可生產 API SPEC 5L的 A、B、X42~X100鋼級、Φ508mm~Φ1 422mm、壁厚為6~40mm、長度為6 000~18 300mm的焊管,設計產能為 50×104t/a。投產以來以生產X70和X80高鋼級管線管為主。寶鋼UOE生產線具有以下特點[1-2]:

(1)主體設備。彎邊機最大壓力4 000 t,成型有效步長最大4 800mm;U成型機垂直方向最大壓力2 350 t;O成型采用720 MN的成型機,具有浮動的壓機梁、柱塞缸式的進給缸和回程缸等。 埋弧焊接配備5套4絲(DC+3AC)內焊設備和4套5絲(DC+4AC)外焊設備。配備2臺大功率單頭機械擴徑機,擴徑機主拉桿的最大拉力可以達到1 500 t。水壓機最大壓力58 MPa。

(2)全流程一貫管理體制。具有從煉鐵、煉鋼、厚板到制管一貫制工藝控制技術和一貫制質量管理體系,原料鋼板質量得到保證。

(3)多層次無損檢測設備。配置了當今先進的超聲波探傷設備、X射線探傷設備和磁粉探傷設備,可對產品質量進行多層次組合式檢查,可滿足API、DNV和Shell DEP等標準對管線管無損檢測的要求。

(4)完備的試驗設備。具有完善的力學性能、金相組織和化學成分分析等各種常規試驗設備,還配備了高標準的爆破實驗室、HIC/SSCC實驗室、DWTT實驗室和CTOD實驗室。

(5)四級計算機管理系統。具有基礎自動化系統(L1)、過程控制計算機系統(L2)、區域管理計算機系統(L3)和企業資源管理系統(L4)等完善的四級計算機制造管理系統,可保證每根焊管在各個工序都具有準確詳盡的記錄和可追溯性,具備提供數據電子文檔的功能。

(6)焊接試驗評價系統。建立了與現場相同配置的焊接試驗平臺,配備5絲埋弧焊設備、環焊設備和補焊設備。可在不影響正常生產的情況下,開發和完善焊接工藝,評價焊接性能,快速實現科研成果的現場移植與轉化。

(7)C-U-O-E成型和焊接過程計算機仿真技術。基于有限元分析技術建立能夠指導成型和焊接試驗及生產的數學模型。

2 行業發展趨勢思考

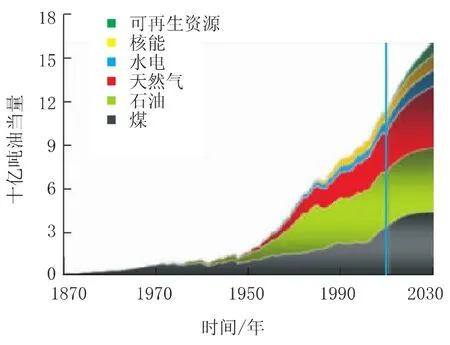

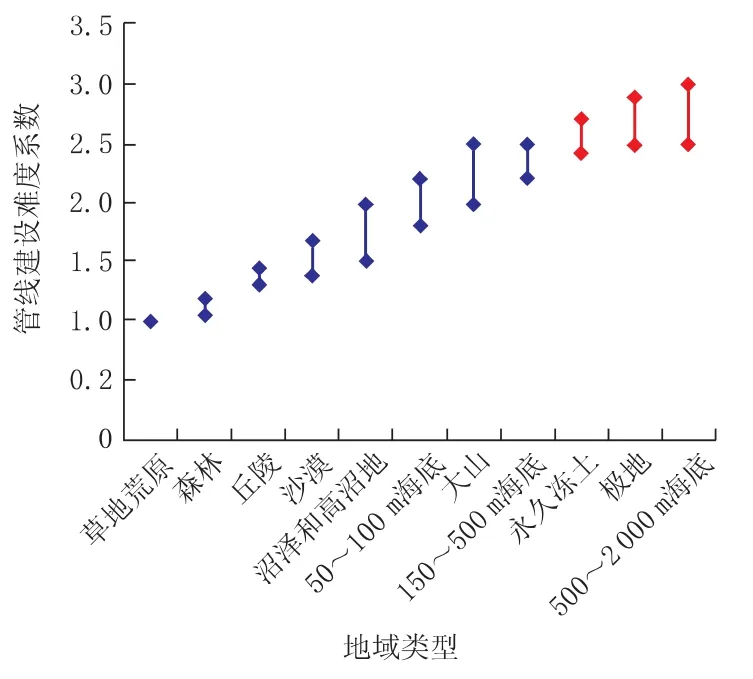

根據BP世界能源統計預測[3](如圖1所示),未來20年內,石油、天然氣的需求仍呈上升趨勢。但隨著邊際油氣田的開采及管道途經的環境變化,管道建造難度也逐漸增加 (如圖2所示),對管線管的質量性能要求日益提高。

圖1 BP世界能源統計預測

圖2 管線建設難度系數

3 高性能管線鋼管制造及檢驗發展新特點

3.1 可焊性評價的多樣化及環焊評價的重要性

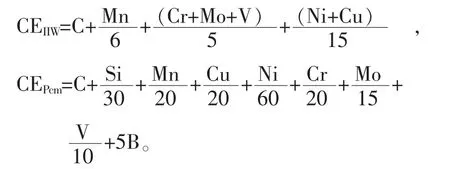

焊管可焊接性評價一般按碳當量進行衡量[4],當碳含量>0.12%時,采用CEIIW; 當碳含量≤0.12%時,采用冷裂紋系數CEPcm。

而加拿大市場準入的產品往往還需要進行WIC試驗評價。WIC試驗是加拿大焊接協會(The Welding Institute of Canada)開發的一種用于評價管線鋼材料,抵抗焊接氫致裂紋能力的試驗方法,屬于剛性拘束裂紋試驗。WIC試驗能精確地再現出由焊道疊加導致的裂紋的起始點和焊接金屬裂紋,適用于采用高強度焊條焊接的大直徑、“堅硬”的管線;并且焊接熱輸入有嚴格的規定,要求必須控制在0.65~0.75 kJ/mm。WIC試驗結果反映了一定條件下管線鋼材料的可焊性,尤其是制管后的管線鋼管現場施工的環縫焊接性,可以作為材料性能評價的指標。

最近,我國的一些大型管線工程也對大宗訂單規定了嚴格的準入條件,即對單爐和小批量(千噸級)試制均需通過第三方焊管質量評價和環焊評價[5]。

3.2 陸地用管指標海管化

陸地管線與海底管線服役條件不同,對管線要求也不盡相同。因為陸地敷設管線工況要優于海上,普通陸地管(基于應力設計)不要求縱向性能,一般也不要求CTOD試驗,熱影響區沖擊也不細分為FL/FL+2/FL+5位置,夏比沖擊也不按壁厚區分近外表和中心位置。以上陸地管線不要求的內容,海管卻作為通用要求。

近年來國際管線項目中,隨著對管線安全的關注度越來越高,技術要求也趨于嚴格,雖然是陸地服役管線,但也要求附加海管通常的要求,如寶鋼已經供貨的土耳其某項目和BP某項目,雖然是陸地管線但均按殼牌DEP標準[6]附加了海管的通常要求。

某些產品指標的復驗要求,以API 5L為基礎標準的陸地管線也出現嚴格于海管標準的情況。如:FL沖擊試驗初驗不合,海管標準(如DNV-OS-F101)[7]明確對 SYMS 450以上關注局部脆性區(Lbzs),并允許對原管復驗;但以API 5L/ISO 3183為基礎標準的陸地管線,按該標準是不允許對原管進行復驗的。

3.3 從結果到過程的關注

一般要求產品符合客戶技術要求即為合格產品,但近年國際管線客戶越來越關注過程參數及過程的穩定性。其表現如下:

(1)在生產前,需要提交詳細的制造工藝規范(MPS),包括連鑄過熱度和拉速,軋板的坯子加熱溫度、開軋溫度、終軋溫度、開冷溫度、終冷溫度、冷卻速率及含氫量控制,詳細的鋼管制造工藝及檢驗試驗程序。

(2)雙倍取樣。為了驗證過程的穩定性,一些國際客戶標準加大了力學性能試驗的檢驗頻次。一般標準要求每試驗批只取一套試樣,但殼牌DEP標準、土耳其某工程項目標準和BP某項目標準均要求雙倍取樣,從而要求過程穩定,產品性能均勻。

(3)氫致開裂試驗(HIC)逐爐批進行試驗。按照API 5L/ISO 3183標準,HIC試驗僅僅在前三批及之后的每10批進行一次。而按照BP等國際大公司技術規范要求,需要逐爐批進行HIC試驗,這也需要過程的穩定性。

(4)生產工藝評定(MPQT)要求連續合格。以歐洲某項目為例,從連鑄坯開始,選2個爐批軋制的鋼板要連續10張合格,每爐批連續合格的10張鋼板投入制管也需要連續合格,每爐批再連續5根合格涂層管,否則NPQT重新進行。這是對過程穩定性更加嚴苛的要求。

(5)一些訂單MPQT時加大了對焊管全長連續穩定的要求。一般要求對抽取進行MPQT的鋼管,每2 m截取一個試樣進行焊縫宏觀金相試驗。

3.4 拉伸試驗時效敏感性及低屈強比

管線管的拉伸試驗一般在常溫下進行。但近幾年來國際管線也要求對服役最高溫度下的拉伸強度進行考核,如BP的某個項目運行最高溫度82℃,則要求按常溫拉伸試驗頻次進行最高服役溫度下的拉伸試驗。

為了關注涂層后鋼管拉伸強度變化,一些國際管線用戶強調涂層后鋼管也需要進行拉伸試驗,盡管試驗結果僅供參考。但這也體現出客戶對涂層后性能的關注。

為保證環焊的強度匹配,要求拉伸屈服強度波動范圍在100 MPa以內。對管線管的屈強比要求低值化,如X70管線管要求屈強比在0.9以下,甚至0.88以下。這對材料的組織設計和冶金設計提出了更高要求。

在澳洲市場,HFW鋼管客戶傾向選擇漲環試驗評價拉伸屈服強度,并把此條要求作為準入的條件,在UOE管線招標中也有提及。但因為UOE管壁厚較厚,直徑較大,可加工成圓棒試樣。

3.5 斷裂韌性高要求化

管線管韌性體現在兩個方面:一方面是試驗溫度,另一方面為試驗值。近年來國際管線設計溫度越來越低,-20℃夏比沖擊試驗溫度普遍存在,-40℃的詢單也不在少數。就實際而言,如果是埋地管線,-5℃的夏比沖擊試驗溫度就可滿足管線服役條件。此外,管體止裂韌性指標的要求也越來越高,以夏比V形缺口沖擊功為例,從20世紀70年代的均值100 J,發展到2000年的200 J水平,到2010年后均值達到240 J以上。

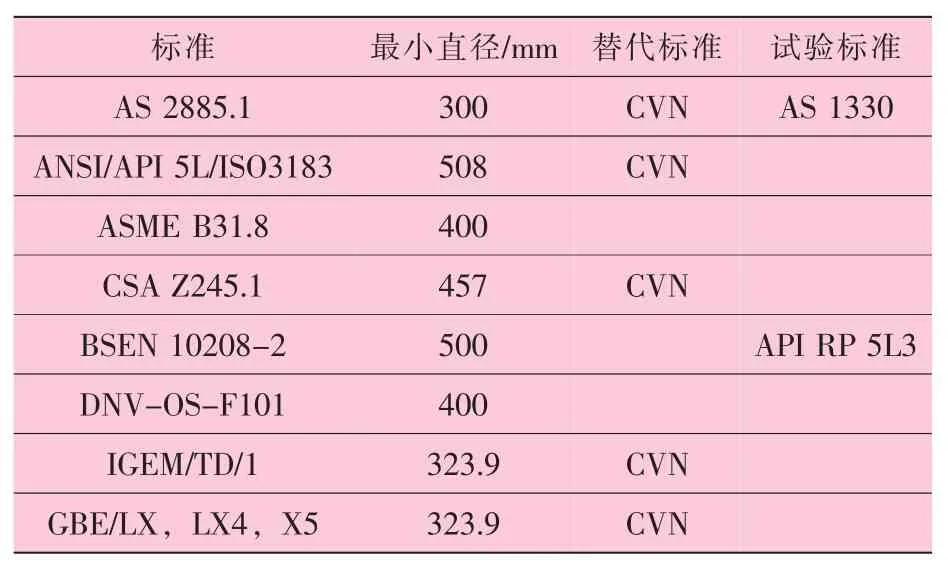

落錘撕裂試驗(DWTT)也突破API 5L/ISO 3183規定的最小直徑508mm的限制,表1列出了各國際管線標準對DWTT試驗的直徑限制,可以看出小直徑鋼管的DWTT需求也很明顯。

表1 各國際標準對DWTT最小直徑的規定

在API 5L/ISO 3183標準中,只規定了DWTT剪切面積均值達到85%以上,折算單值最小70%。而DNV-OS-F101標準中,對X65級以上耐蝕管,剪切面積可以不受均值85%的限制,可以由制造廠和業主進行協商確定。但往往在一些具體的國際耐酸管項目中,要求DWTT剪切面積單值達到85%以上。

3.6 耐蝕管的苛刻評價方法

(1)HIC試驗引入UT輔助評判

HIC試驗按EFC 16要求引入UT輔助評價,但評價方法可由制造廠家確認,通常有人工A法UT、相控陣法和水浸法C掃查UT(自動)。

(2)非標準尺寸試樣及特殊混合氣體[8]

HIC試驗除了按照NACE TM 0284采用標準試樣,試驗溶液采用A或B溶液外,一些管線工程對試驗方法具有越來越個性化的定制要求,要求模擬服役環境溶液進行HIC試驗,并進行不同“a%H2S+b%CO2”不同比例的混合氣體試驗。

SSC試驗溶液采用A或B溶液外,和HIC類似,一些管線工程也越來越個性化地要求模擬服役環境溶液,要求模擬服役環境溶液進行SSC試驗。

此外,SSC試驗的試樣也“定制化”,如一些海外項目SSC試樣沒有采用115mm×15mm×5mm的常用試樣,有的采用260mm×15mm×9mm的規定試樣尺寸,有的采用了120mm×15mm×9mm尺寸。這就要求具備不同尺寸的非標夾具。

3.6.3 SOHIC試驗

NACE TM 0284試驗方法不施加應力,典型HIC裂紋與鋼板表面平行;NACE TM 0177試驗外加應力試樣在有內部裂紋時并不一定發生斷裂。與HIC及SSC評價方法不同,SOHIC是在應力作用下發生的應力導向氫致開裂,但SOHIC中裂紋方向則不同,有多種排列形式,并且裂紋在貫穿厚度方向上相互連接。目前試驗標準尚不統一。

3.7 高標準幾何尺寸及表面質量

(1)對管端直徑趨向于內徑控制。采用外徑和2倍實際壁厚的差間接測量,發展到內徑規直接檢查,再發展到激光自動測量。

(2)橢圓度。控制最大直徑和最小直徑的差,要求平均0.3%D,最大0.5%D,普遍采用自動測量方式;耐腐蝕鋼管一般不允許對超標橢圓度進行返修。

(3)直線度。從一般不超過全長的0.2%,發展到海管標準的不超過全長的0.15%,再發展到目前的不超過全長的0.1%。

(4)全定尺SAWL管。單根鋼管長度一般為 18 288mm(60 ft)、長度偏差為 0~76.2mm(3 in)的全定尺鋼管在北美和加拿大市場得到廣泛的應用。

(5)局部不圓度。采用長為1/4倍直徑且最長不超過200mm的模板測量,發展到采用長為1/3倍直徑的模板測量,這對大直徑鋼管提出了更嚴格的要求。

(6)交互熔深指標控制變更為交互熔寬控制。

(7)焊趾過渡角度大于120°。

(8)焊縫直線度。縮徑和蛇形任意300mm,不超過3mm。

(9)不允許凹坑耐腐蝕管。

(10)尖底和軋制缺陷的清除,輔助磁粉檢查。

3.8 高標準NDT及焊接工藝控制

(1)管端非分層缺陷。采用斜探頭進行超聲波探傷(UT),檢驗范圍目前擴展到距離管端100mm范圍內。

(2)管端分層。采用直探頭進行UT,檢驗范圍目前擴展到距離管端200mm范圍內。

(3)管端熒光磁粉探傷也被普遍采用。

(4)自動UT探傷設備要求在生產工藝評定(MPQT)時,連續重復校驗10次,以驗證設備的穩定性。

(5)焊劑在焊頭溫度應達到120℃以上。

(6)延遲裂紋檢驗。外焊后48 h對焊縫進行UT。

3.9 鋼管防護要求

(1)嵌入式塑料保護帽成為新的必要的管端保護形式。

(2)鋼質保護套必要時加防水蒙布為部分客戶所采用。

(3)尼龍繩及膠墊。在3PE涂層鋼管海運中對涂層的損傷防護措施已引起關注。

(4)焊縫朝向12點。從制造廠成品出庫到DDP(delivered duty paid)交付,埋弧焊管焊縫朝向12點的國際慣例規定需要遵守。

(5)油漆等鋼管防護產品需要提交材料安全評估報告。如管端防繡漆應確保無毒無害,并提交安全說明書 MSDS(material safety data sheet)。

(6)輻射強度。有客戶提出檢測鋼管產品輻射強度的要求,輻射強度低于100 nGy/h。

(7)剩磁。要求鋼管剩磁平均在15 Gs,DDP交付時運輸要考慮避雷措施。

4 特殊要求UOE管線管開發與應用業績

寶鋼自2008年以來,為西氣東輸二線等工程供應 Φ1 219mm×(18.4~33.8)mm X80M 管線管340 000 t[9-10],為澳大利亞QCLNG工程供應Φ1067mm×(14.1~23.8)mm X70M 管線管 220 000 t,在高鋼級管線管國內外市場取得了一定應用業績。近年來,寶鋼在厚壁海管、特大直徑高強高韌性陸管、全定尺管、X65MS附帶UT評價的耐蝕管等具有特殊需求的管線管方面的開發也取得了顯著進展,并實現大批量工程應用。

4.1 厚壁海管的開發和應用

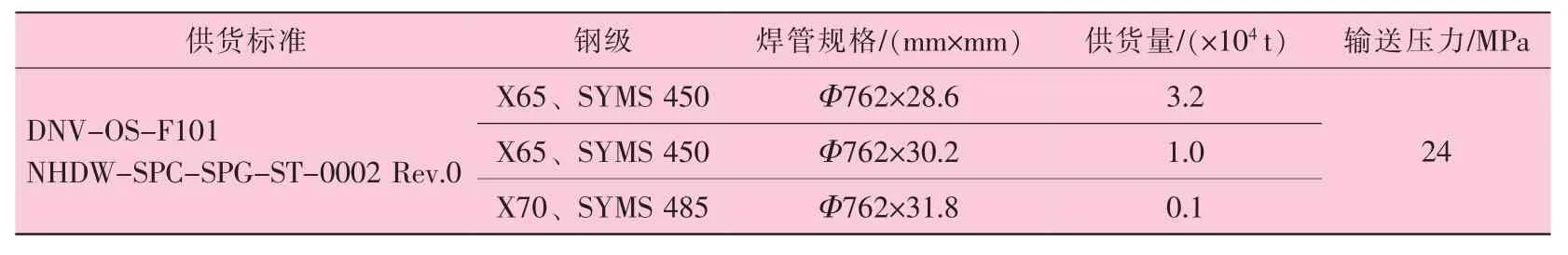

寶鋼針對中國南海深水天然氣管線開發了厚壁海底UOE管線鋼管(見表2),該管線為中國首條深水、高壓海底管線,也是迄今為止國內水深最深、壁厚最大、輸送壓力最高(達到24 MPa)的海底管線。其中,包含了項目中難度最大的1 000 t X70鋼級Φ762mm×31.8mm海底管線管[11]。

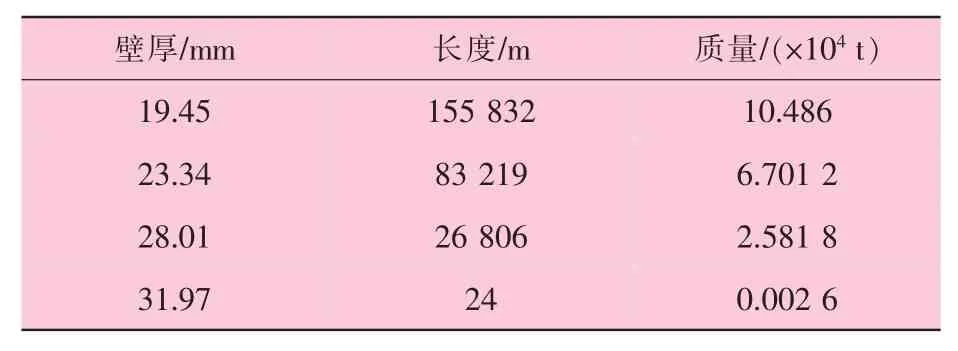

表2 寶鋼南海深水天然氣項目UOE供貨業績

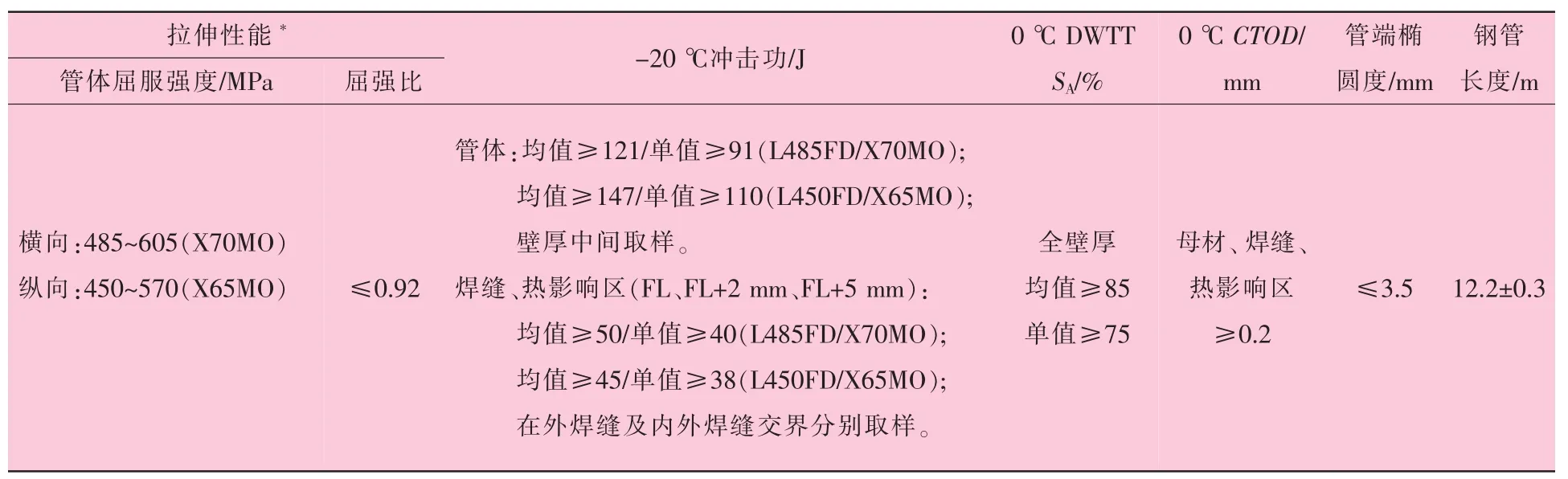

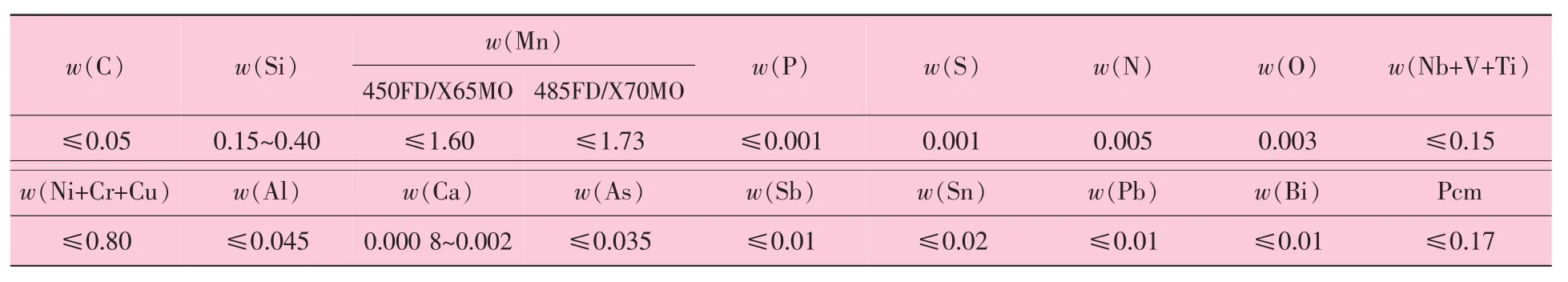

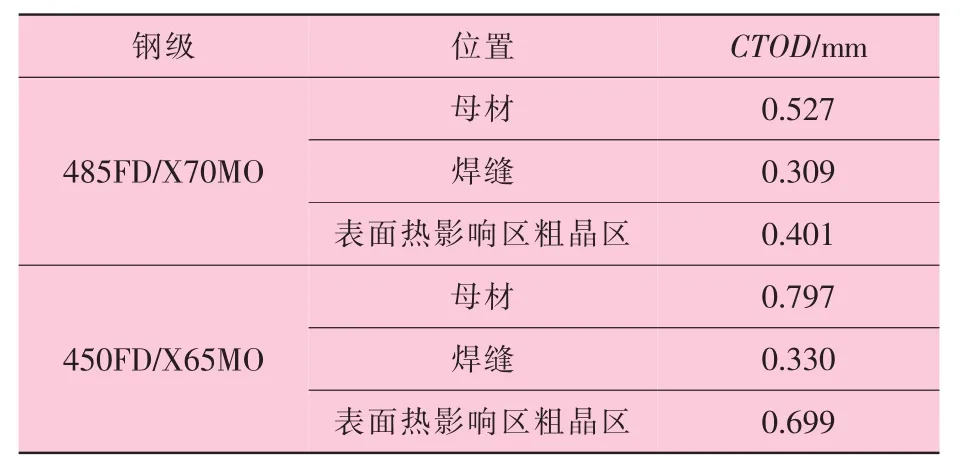

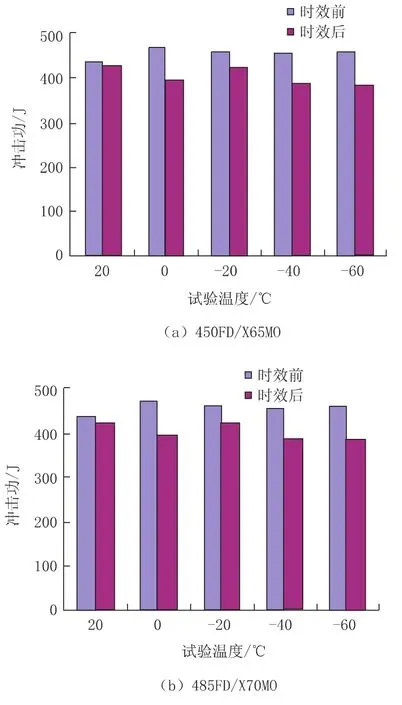

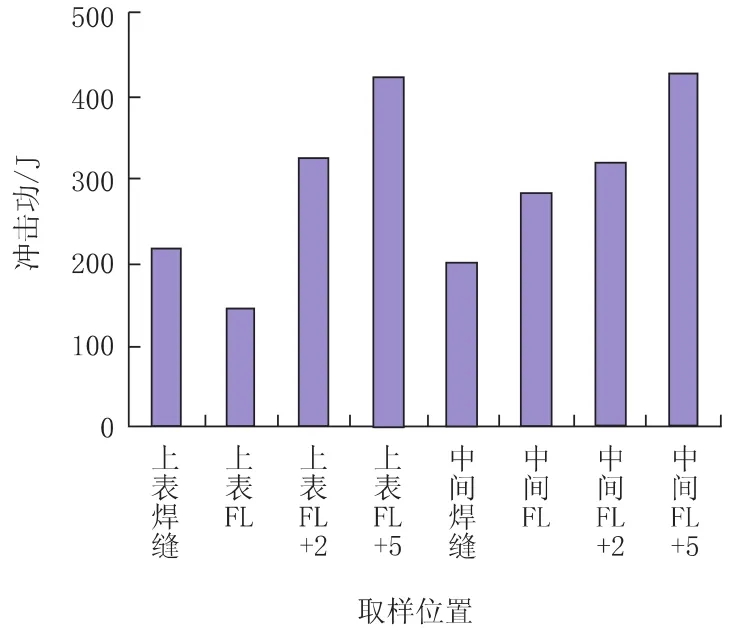

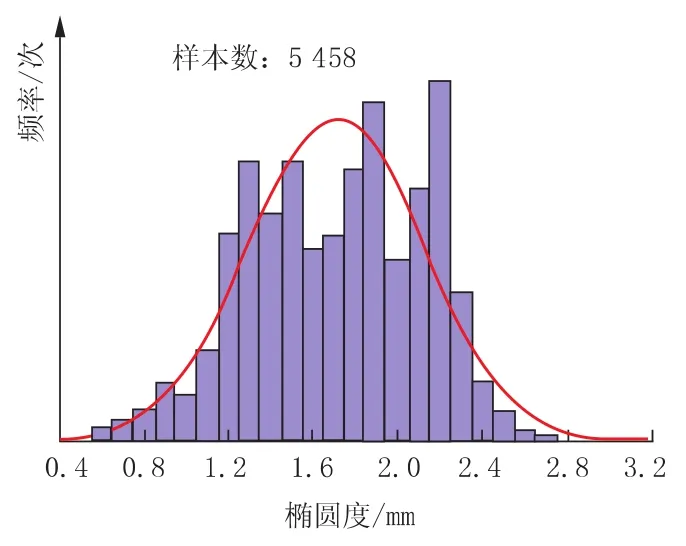

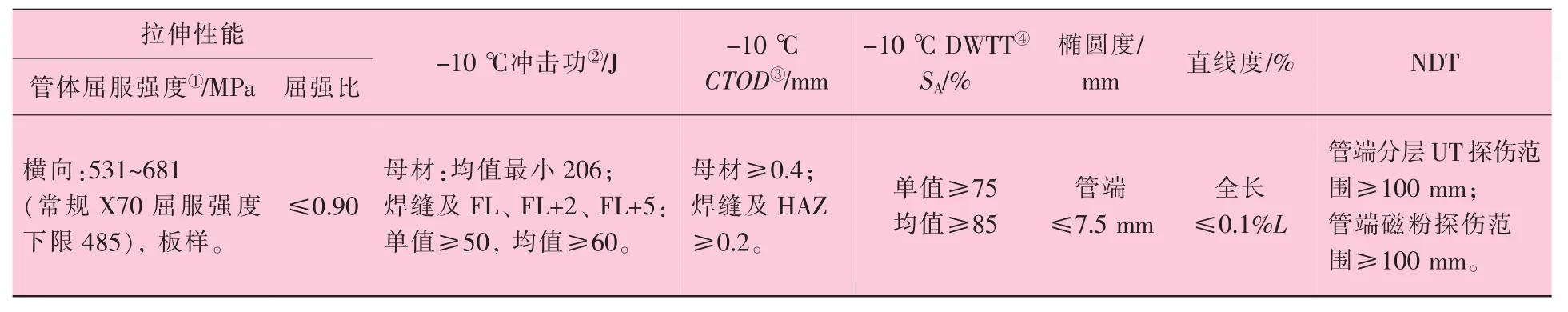

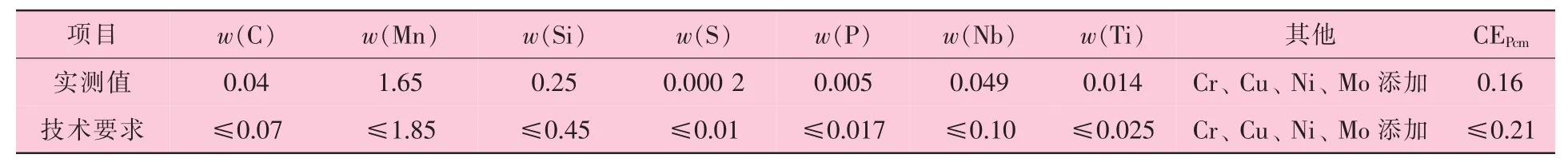

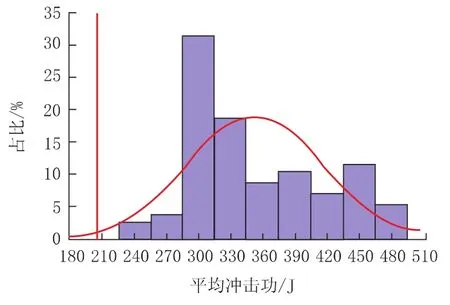

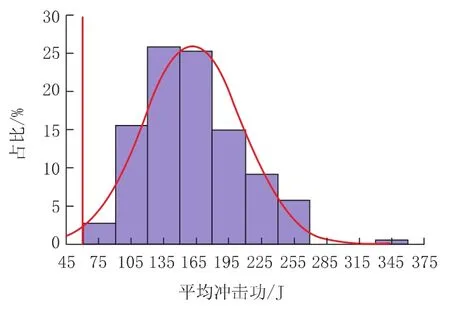

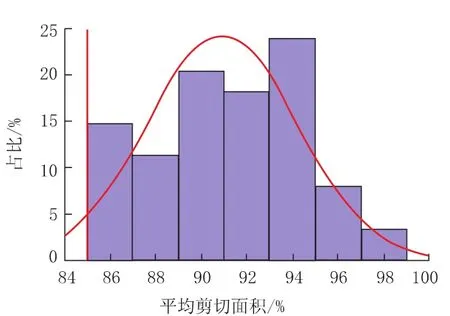

該管線除了DNV-OS-101常規要求外,還包括斷裂控制(F)和高精度尺寸要求(D)。要求全尺寸落錘試驗(DWTT),管端橢圓度(OOR)必須達到3.5mm以下,-10℃全尺寸裂紋尖端張開位移(CTOD)不小于0.2mm(見表3),這對大壁厚管線管制造是一項極大挑戰。寶鋼通過冶煉、厚板軋制到UOE制管全流程一貫制控制,先后完成單爐試制,小批量、分階段的千噸級、兩千噸級等各階段試制后到批量生產,產品穩定性和合格率穩步提升,開發的產品具有性能優良、焊接性好、橢圓度等尺寸控制精度高的特點(見表4~表6及圖3~圖5),滿足該海底管道項目的各項技術要求,實現批量工程應用,解決了我國海底管道長距離高壓輸送用特厚壁、高強度UOE管線鋼管國產化問題,滿足了我國海洋能源開發需求。

表3 南海深水天然氣項目鋼管主要技術指標

表4 寶鋼UOE焊管化學成分 %

表5 寶鋼UOE焊管0℃時CTOD性能

表6 寶鋼UOE焊管0℃時DWTT性能

圖3 -20℃時鋼管母材夏比沖擊功

圖4 -20℃時鋼管焊接接頭夏比沖擊功

圖5 管端橢圓度分布

4.2 大直徑X70M鋼管的開發

2014年,寶鋼中標某國際重大管線工程,該管線橫跨歐亞,主干線選用Φ1 422.4mm×(19.45~31.97)mm X70M鋼管。該項目總計1 854 km,約127萬t,寶鋼中標399 km,約27萬t。其中Φ1 422.4mm規格約19萬t。具體規格見表7,鋼管關鍵技術指標見表8。

表7 Φ1 422.4mm X70M大直徑管線管規格明細

表8 Φ1 422.4mm X70M大直徑鋼管關鍵技術指標(陸地管線)

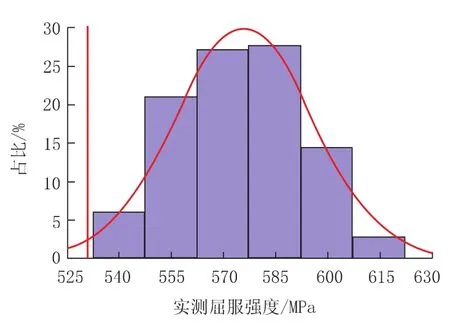

針對該項目寶鋼開發并批量生產的大直徑Φ1 422.2mm X70M管線管的典型成分見表9,部分批量產品性能統計如圖6~圖9所示。由圖6~圖9可知,新開發的焊管可很好地滿足項目要求。

表9 Φ1 422.2mm規格X70M管線管化學成分 %

圖6 批量產品屈服強度統計結果

圖7 母材平均沖擊功統計結果

圖8 FL平均沖擊功統計結果

圖9 DWTT分布示意圖

4.3 超長全定尺鋼管的開發

在北美及加拿大市場,為降低工程施工成本,提高施工效率,需減少現場環焊數量,從而提出了18 300mm(60 ft)定尺鋼管需求,要求長度公差為0~76.2mm(3 in)。為此,寶鋼特地開發了 Φ711.2mm×19.05mm×18 300mm X65超長全尺寸管線管,并進行了批量生產。該管線管很好地滿足了用戶需求,并從2014年開始應用北美管線工程。

4.4 X65MS耐酸性管線管的開發

2015年國際大型石油公司在阿曼的一個項目需要2.68萬 t X65MS級 Φ914.4mm×19.8mm酸性環境用管線管。HIC試驗需按NACE TM 0284標準在A溶液浸泡96 h后滿足CSR≤1%、CLR≤10%、CTR≤2%的要求,且試樣在浸泡后還需要進行UT探傷,確定是否有HIC裂紋。寶鋼針對該項目開發了酸性環境用抗HIC的X65MS管線管,并批量生產。對HIC試驗逐爐批進行檢驗,其他力學性能要求雙倍取樣且要求對焊接接頭的FL、FL+2及FL+5位置的夏比V形缺口沖擊功進行試驗,試驗溫度-20℃和-7℃的DWTT要求剪切面積單值≥85%,產品合格率100%,很好地滿足了要求。

5 結 語

寶鋼UOE管線管生產具有從煉鋼、厚板軋制到UOE制管的全流程優勢,可以快速響應管線工程的項目需求。針對近年來高性能管線管發展特點和用戶的特殊需求,加強產品的技術創新,要嚴格過程控制,滿足用戶需求。先后開發了厚壁海底管線管、酸性環境用抗HIC管線管、1 422mm大直徑管線管和全定尺超長管線管,并實現了國內外重大管線工程的批量應用。

[1]黃衛鋒,李建新,姚士杰.寶鋼UOE大徑直縫埋弧焊管機組的技術特點與優勢[J].寶鋼技術,2008(5):11-14.

[2]XIE S Q,GUI G Z,ZHENG L.Development and application of Baosteel X80 large diameter UOE longitudinal submerged arc welded pipes[J].Baosteel Technical Resesearch,2010,4(3):3-14.

[3]DUDLEY B.Energy Outlook 2030-BP Global[R].London:[s.n.],2011.

[4]ANSI/API SPEC 5L 2007,Specification for Line Pipe[S].

[5]QSY GJX 149—2015,CNPC Specification for Line Pipe[S].

[6]DEP 31.40.20.37—2013,Line Pipe for Critical Service[S].

[7]DNV OS-F101—2012,DET NORSKE VERITAS[S].

[8]章傳國,楊建強,鄭磊,等.特殊加載條件下X65管線管焊縫 SSCC 的試驗[J].鋼鐵,2014,49(3):59-62.

[9]謝仕強,桂光正,鄭磊,等.X80鋼級大直徑UOE直縫埋弧焊管的開發及應用[J].鋼管,2011,40(4):29-36.

[10]ZHANG C G,ZHENG L,XIE S Q,et al.Recent developments of large diameter X80 UOE line pipes[J].Baosteel Technical Research,2014,8(1):46-54.

[11]XIE S Q,HUANG W F,ZHANG B,et al.Research and development of deepwater SAWL X70 of heavy wall thickness and offshore linepipe of Baosteel UOE large diameter[J].Baosteel Technical Research,2013,7 (2):49-59.

Development and Application of UOE Line Pipe for Special Requirements

XIE Shiqiang,WANG Bo,HUANG Weifeng,ZHENG Lei,ZHANG Bei,ZHANG Chuanguo,XU Guodong,WU Kougen

(Baoshan Iron&Steel Co.,Ltd.,Shanghai 201900,China)

In this article,it introduced the characteristics of Baosteel UOE line pipe production line,analyzed some special requirements and development characteristics of line pipe in some international pipeline engineering,including weldability determination,strength,toughness,geometry size,appearance inspection methods etc.The development progress and application of the UOE line pipe for special requirements at Baosteel were also summarized.Finally,it pointed that UOE line pipe production possesses the whole flow advantage from steel-making,heavy plate rolling to UOE pipe manufacturing,which can quickly response to the pipeline engineering project customization requirements.

welded pipe;UOE;mechanical performance requiremetns;overlength sizing

TF76 文獻標志碼:B DOI:10.19291/j.cnki.1001-3938.2016.04.007

謝仕強(1973—),男,焊管產品設計技術首席工程師,高級工程師,長期從事直縫埋弧焊管產品技術開發工作。

2016-03-01

汪翰云