小直徑焊管管端修磨頭設計

吳來友,張繼建,黃 勇,熊兆軍

(山東勝利鋼管有限公司,山東 淄博255082)

小直徑焊管管端修磨頭設計

吳來友,張繼建,黃 勇,熊兆軍

(山東勝利鋼管有限公司,山東 淄博255082)

針對目前行業內采用的傳統修磨機無法滿足小直徑焊管管端自動內修磨的問題,設計了一種適用于小直徑螺旋焊管管端內修磨磨頭。該設計對修磨機的磨頭機構進行了重新布局,使用單輪結構代替原來的雙輪結構,并去除原先的偏擺機構等,對傳統磨頭進行簡化。同時制作了樣機,進行了相關試驗,試驗結果證明了該設計方案可以較好地解決小直徑鋼管的管端修磨問題,同時與原來的磨頭機構不沖突,對修磨大直徑鋼管也是一種很好的補充方法,可以在制管生產線上廣泛應用。

焊管;小直徑;管端修磨;單輪;砂帶

管端內修磨是螺旋埋弧焊管生產過程中的一道重要工序。目前,國內生產企業所使用的砂帶修磨機只能修磨規格Φ508mm及其以上的鋼管,而國外管端修磨機也僅能對規格Φ406mm及其以上規格鋼管進行修磨。

為了解決現有修磨設備無法對較小直徑的鋼管進行管端修磨的問題,本研究設計了一種磨頭,能夠較好的完成小直徑鋼管管端修磨。

1 傳統磨頭機結構及工作原理

1.1 傳統磨頭機結構

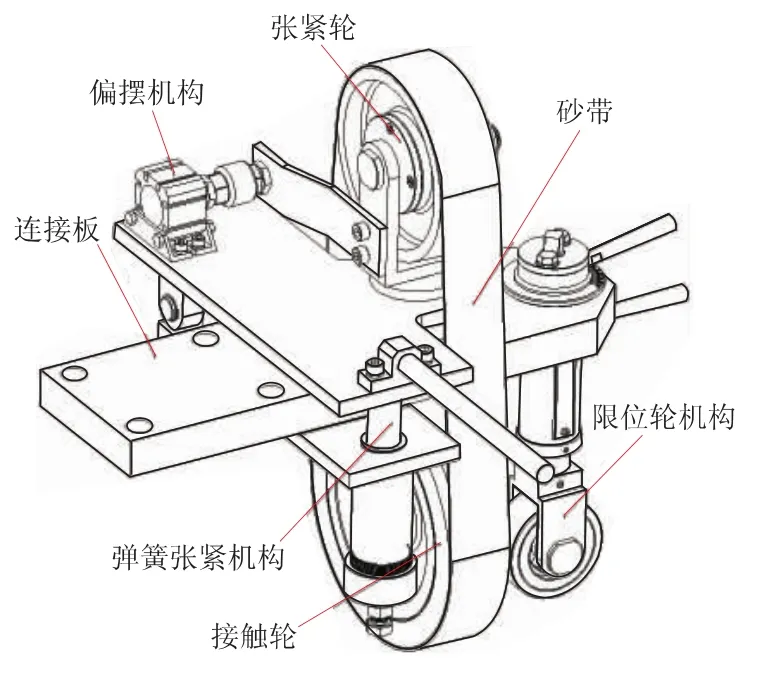

現階段生產企業在管端修磨環節主要采用BSW設計方案,即使用兩輪/三輪砂帶修磨機進行管端磨削。傳統修磨機磨頭的典型結構如圖1所示。

圖1 傳統修磨機磨頭結構示意圖

1.2 傳統磨頭機工作原理

修磨機作業時,調節限位輪的高度,使其與接觸輪同時接觸鋼管內壁,并調整限位輪的旋向,使限位輪端面與鋼管焊縫螺旋線平行。通過張緊輪調節張緊機構,以此張緊砂帶。調節偏擺機構能使砂帶在高速運轉過程中沿接觸輪寬度方向來回擺動,保證磨粒均勻參與磨削,從而達到延長砂帶使用壽命的作用。磨頭機構進入待修磨鋼管內部后,由主軸驅動電機帶動主軸和接觸輪一起旋轉,實現修磨管端內焊縫的功能。

2 小直徑鋼管修磨的難點

在對鋼管進行修磨時,修磨頭必須進入鋼管內部并與焊縫接觸才能進行修磨。現有修磨機無法進行小直徑管端的內修磨主要是由于修磨機尺寸較大。理論上來說,只要將傳統修磨頭尺寸進行“縮小”就可以進入小管徑鋼管內部進行修磨。但實際上,傳統的兩輪修磨頭基本無法再進行尺寸上的縮小,主要原因有:①砂帶由于粒度、效率等原因,彎曲半徑不能縮到太小;②縮到太小會增加制造成本,并影響強度及修磨效率。

3 小直徑鋼管磨頭設計

當前使用的傳統管端修磨機磨頭由于采用兩輪/三輪結構,并帶有偏擺機構和張緊裝置,因此整體框架較大,張緊輪頂部與接觸輪底部高度較高,不能進入小直徑的螺旋焊管中進行管端內修磨。因此,為適應小直徑鋼管的管端修磨,本研究準備使用單輪修磨代替雙輪修磨。具體設計思路:①整體采用單輪結構,從而節省出較大空間;②不再采用偏擺機構(偏擺機構的主要作用是延長砂帶壽命,可不使用,其修磨質量可通過后期試驗驗證得以證實);③使用具有自張緊的修磨輪代替原先的張緊機構。

整機設計方案如圖2所示,基本操作方法與傳統修磨機相同。使用前調整限位輪的高度和角度,啟動電機,通過傳動系統帶動修磨輪旋轉,實現修磨功能。

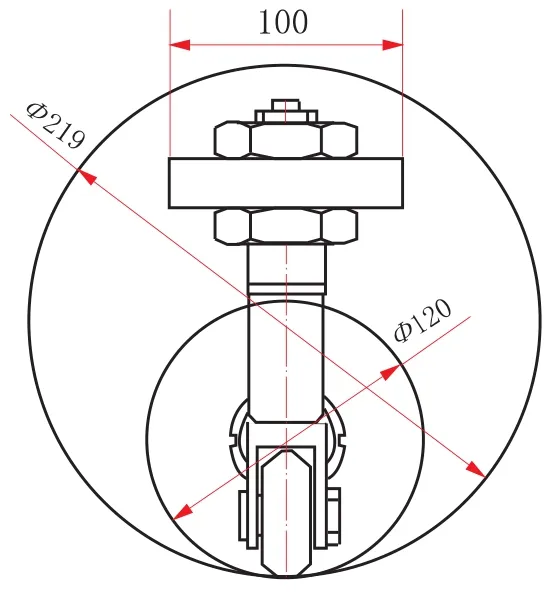

Φ219mm鋼管修磨模擬如圖3所示。本設計的磨頭機構能夠順利進入到Φ219mm鋼管內部,各部分尺寸均不發生干涉,能實現對Φ219mm及以上管徑的管端內修磨,達到設計要求。

本設計不改變原來結構,可拆裝使用,如果修磨大管徑鋼管時,可將原先的張緊輪模塊加裝,可實現所有管徑的修磨。

但是本設計也存在一定的不足,例如砂帶的周長與原來相比變短了,會增加砂帶單位面積的磨削次數,從而降低砂帶的使用壽命。

圖2 新磨頭機構設計示意圖

圖3 Φ219mm鋼管修磨模擬圖

4 小直徑鋼管修磨輪設計

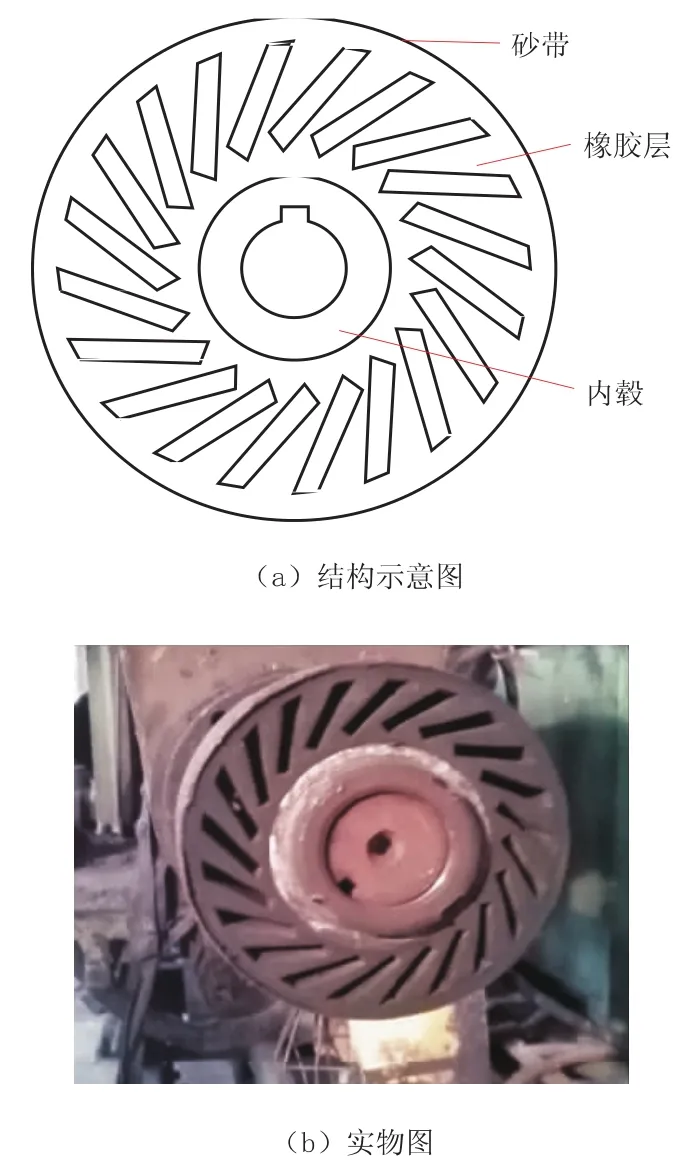

在小直徑鋼管管端修磨系統中,修磨頭的關鍵是修磨輪,其設計難點:①必須使用柔性材料以保證摩削過程是軟接觸;②必須保證砂帶能自由安裝;③具有張緊功能;④具有散熱功能。修磨輪選用柔性材料,有利于安裝砂帶,必然會減弱張緊功能,如果選用“硬”材料,會減弱磨頭彈性和緩沖性能,加快砂帶的磨損,雖然在一定程度上增強張緊功能,但加大了砂帶安裝難度。

為此設計了新的修磨輪,其結構如圖4所示。修磨輪直徑120mm,寬度50mm,比現修磨輪的直徑(140mm)略小。新設計修磨輪由砂帶、橡膠層和內轂3部分組成,橡膠層的材質是做橡膠輪的常用材料,具有良好的彈性和緩沖性能,設計成帶長條孔的結構有利于散熱,能提高磨頭的使用壽命。內彀是45#鋼經機械加工而成。橡膠層和內彀是通過壓力機壓造而成,兩者配合非常緊密,不會出現錯位、打滑現象。

安裝砂帶時,只需將橡膠層按順時針方向擠壓即可裝上。將接觸輪安裝在主軸上時,一定要按順時針方向裝配,因為主軸的旋轉方向是順時針,這樣主軸帶動新接觸輪沿順時針方向轉動,橡膠層會受到逆時針方向的反作用力,使橡膠層整體有張緊的效果,從而達到防止砂帶脫落的效果。因此,橡膠層這種帶長條孔狀的設計,一方面有利于砂帶的安裝,另一方面有防止砂帶打滑的效果,同時還有散熱的作用。從而解決了修磨輪的設計難點。

圖4 小直徑鋼管修磨輪結構圖

5 生產應用

為了驗證該小直徑鋼管管端修磨方案的可行性,本研究依據圖2所示制作了修磨頭樣機,并對其修磨效果進行了驗證。以Φ325mm×7mm鋼管管端內修磨為例,結果如下:

(1)修磨10根鋼管,并測量焊縫余高,平均值為0.3mm,符合標準要求。修磨效果良好,修磨效果如圖5所示。

圖5 Φ325mm管端修磨效果圖

(2)每根鋼管沿管端向里修磨110mm,每根砂帶能修磨25根鋼管,比原先砂帶單位長度修磨根數僅降低8%,可以滿足實際使用要求。

(3)每根鋼管的修磨時間比使用原先的磨頭機構增加5%,滿足使用要求。

6 結 語

單輪修磨頭的設計可以較好地解決小管徑鋼管的管端修磨問題,同時與原來的磨頭機構不沖突,對修磨大直徑鋼管也是一種很好的補充方法。本研究設計的磨頭機構,拆裝方便,成本低,可以在制管生產線上廣泛應用。

[1]張繼建.螺旋焊管雙面修磨技術研究[D].濟南:山東大學,2015.

[2]黃夢真,張曉梅.淺談砂帶磨削技術的優勢及發展現狀[J].科技信息,2009(11):552.

[3]苗天,李黎,劉紅光,等.砂帶磨削效率的實驗研究[J].林業機械與林工設備,2012,40(4):29-32.

[4]黃云,黃智.砂帶磨削的發展及關鍵技術[J].中國機械工程,2007,18(18):2263-2267.

[5]羅鋼,朱成華.大型焊接鋼管管端螺旋焊縫砂帶拋磨機床的研制[J].機床與液壓,2010,38(16):36-37.

[6]陳其衛,張世平,陸新英.螺旋焊管管端焊縫自動磨削機[J].焊管,2005,28(5):72-74.

[7]楊可楨.機械設計基礎[M].北京:高等教育出版社,2014.

[8]成大先.機械設計手冊[M].北京:機械工業出版社,2009.

[9]李良軍.機械設計[M].北京:高等教育出版社,2010.

[10]范欽珊,陳建平.理論力學[M].北京:高等教育出版社,2009.

Pipe End Grinding Head Design for Small Diameter Welded Pipe

WU Laiyou,ZHANG Jijian,HUANG Yong,XIONG Zhaojun

(Shandong Shengli Steel Pipe Co.,Ltd.,Zibo 255082,Shandong,China)

The traditional grinding machine,commonly used in industry at present,cannot solve automatic grinding for small diameter welded pipe end,so a kind of pipe end grinding head was designed for small diameter SAWH pipe end.The design relayout the grinding mechanism of grinding machine,using a single round structure to replace the original double round,removing the original yawing mechanism,simplifying the traditional grinding head.A sample was made,and the relevant tests were carried out,the experimental results verified this design scheme can better solve pipe end grinding for small diameter steel pipe,does not conflict with the original grinding head organization at the same time,which is a good supplementary method for large diameter steel pipe grinding,can be widely used in pipe-making production line.

welded pipe;small diameter;pipe end grinding;single round;abrasive band

TH133 文獻標志碼:B DOI:10.19291/j.cnki.1001-3938.2016.04.009

吳來友(1987—),男,漢族,助理工程師,目前主要從事螺旋焊管設備管理、設計和技術服務工作。

2016-1-13

張 歌