HFW焊管殘余應力分析

胡美娟,邵春明,李 鶴,封 輝,池 強

(1.中國石油集團石油管工程技術研究院,西安710077;2.中石油管道聯合有限公司西部分公司,烏魯木齊830013)

HFW焊管殘余應力分析

胡美娟1,邵春明2,李 鶴1,封 輝1,池 強1

(1.中國石油集團石油管工程技術研究院,西安710077;2.中石油管道聯合有限公司西部分公司,烏魯木齊830013)

采用小孔檢測法研究了規格Φ406.4mm×12.5mm、鋼級L415MB的HFW焊管殘余應力的分布情況。試驗結果表明,HFW焊管整體殘余應力值較小,并且軸向殘余應力大于環向殘余應力,軸向和環向最大值分別約為母材屈服強度的38%和29%;HFW電阻焊焊縫及其附近區域的殘余應力值低于管體區域,軸向和環向殘余應力的變化范圍分別約為母材屈服強度的24.5%~33.6%和16.4%~21.5%;HFW電阻焊管軸向和環向殘余應力的差異呈周期性變化,距離焊縫15°附近時差異最小。試驗結果對于HFW電阻焊管在長輸管線的應用提供理論支持。

L415MB;電阻焊管;小孔檢測法;殘余應力

自從1921年美國金屬鑄造公司Gustave Victor Johnston發明的第1388434號專利實施以來,電阻焊接得到了迅速發展。HFW焊管是非填充金屬電阻焊鋼管,具有壁厚均勻、易于防腐涂敷、尺寸精度高以及無內焊瘤等優點。隨著焊管質量的不斷提高,近年來許多發達國家已大量使用HFW直縫電阻焊管代替無縫鋼管,用于石油套管、管線輸送管、油管和化工管道等[1-2]。我國西氣東輸一線、二線等重點工程將HFW焊管廣泛應用于站場內運輸管線。

殘余應力嚴重影響鋼管的制造成型和接頭性能。準確獲得殘余應力的分布規律,進而對殘余應力進行調節和控制,對提高焊管結構的承載能力及延長其使用壽命有著十分重要的意義。目前對于HFW焊管的研究主要集中在生產制造過程的自動檢測和控制,以及HFW焊縫易出現的碳偏析、夾渣、灰斑和制管質量不穩定等現象[3-6]。但卻較少分析研究HFW焊管在工作運行時的殘余應力分布情況[7-8]。筆者采用小孔檢測方法對西氣東輸二線站場/閥室中常用的L415MB鋼級Φ406.4mm×12.5mm HFW焊管殘余應力的分布進行了分析,研究結果為HFW焊管在石油、天然氣長輸管線的應用提供理論支持。

1 試驗材料及方法

1.1 試驗材料

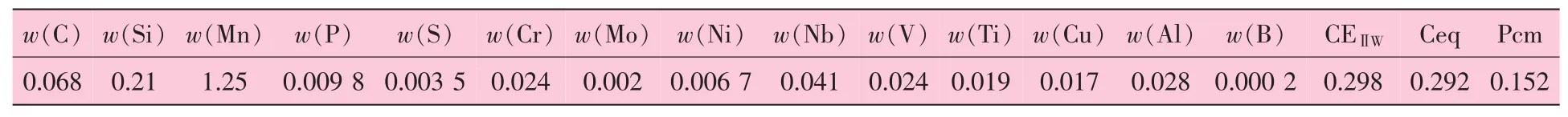

目前,西氣東輸一線、二線站場/閥室常用的HFW焊管規格分別為Φ406.4mm×12.5mm和Φ457mm×14.2mm,鋼級L415MB。本研究試驗材料取自寶鋼生產的L415MB鋼級Φ406.4mm×12.5mm HFW焊管。其化學成分見表1,力學性能見表2。

表1 L415MB焊管化學成分 %

表2 L415MB焊管力學性能

1.2 試驗方法

采用小孔檢測法對HFW焊管的殘余應力進行測量。小孔法是常用的測定殘余應力的一種半破壞性方法,是在測試殘余應力的部位用鉆孔工具加工一個小孔,小孔加工后,該處的金屬連同其中的殘余應力即被釋放,原有殘余應力也失去平衡,這時小孔周圍將產生一定量的釋放應變,其大小與被釋放的應力是相應的。測量小孔附近由于小孔加工而引起的應變釋放量,通過彈性力學計算即可換算出小孔處原有的殘余應力值。

本研究殘余應力測試采用BE120-2CA-K型應變花和CM-1L-32型靜態電阻應變儀完成,盲孔鉆削在鉆床上進行。從應力測試標準出發,各測點之間距離應達到小孔直徑的6倍以上,即12mm以上。測試過程中,結合管道的具體尺寸,對孔位置進行了較合理的安排,保證測點與邊界距離保持15mm以上,各測點之間保持12mm以上距離。分別從12 m長HFW焊管上截取0.5 m寬管段兩個,分別為1#和2#管段,將這兩個管段的中心位置沿著焊縫、垂直焊縫兩個方向進行殘余應力檢測,具體測量位置如圖1所示。

圖1 HFW焊管管段測點位置

2 試驗結果和分析

2.1 試驗結果

HFW焊管焊縫殘余應力分布如圖2所示。由圖2可以看出,HFW焊管焊縫軸向殘余應力整體高于環向殘余應力,但是兩者的幅值都較小,其中最大軸向、環向殘余應力峰值位于2#管段,分別為178 MPa和114MPa,遠低于材料的屈服強度,分別為焊管母材屈服強度的34%和22%。

圖2 HFW焊管焊縫殘余應力分布圖

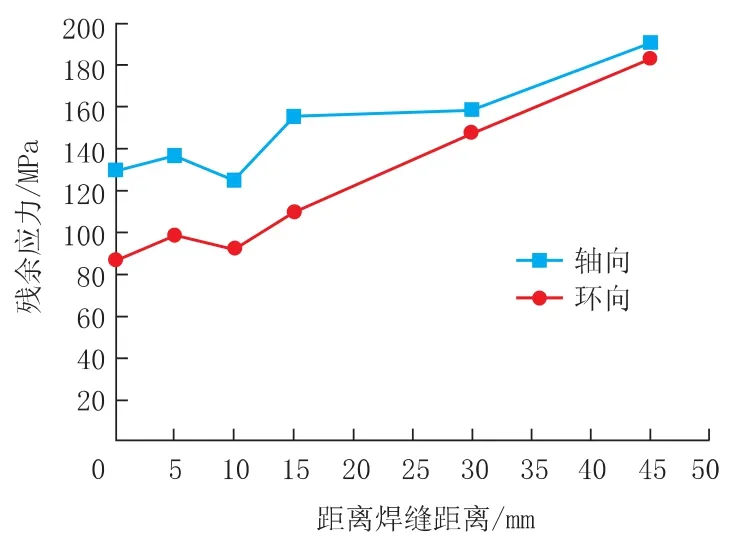

圖3為1#管段距離焊縫不同距離的殘余應力分布情況。由圖3可看出,其不同于傳統的焊縫區域殘余應力值較高的情況,HFW焊管焊縫不存在明顯的應力集中區域,焊縫區域0~10mm內焊接應力值較低,在1#管段距離焊縫45mm處的殘余應力值較高,軸向和環向殘余應力分別為191 MPa和183 MPa,分別為焊管母材屈服強度的36%和35%。并且環向殘余應力值整體仍然小于軸向殘余應力,但是隨著距焊縫距離的增加,兩者的差異呈現逐漸減小的趨勢。

圖3 1#管段距焊縫不同距離殘余應力分布圖

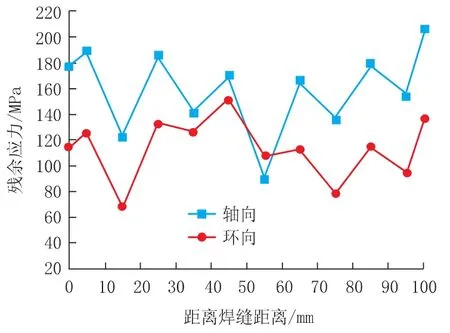

圖4為2#管段距焊縫不同距離殘余應力分布情況。由圖4可以看出,2#管段在距焊縫不同距離處的殘余應力分布較1#管段更均勻。整體趨勢仍然為軸向殘余應力值高于環向殘余應力。兩者的差異在距離焊縫45~55mm較小,但是隨著距離的繼續增加,兩者差異明顯增大。軸向殘余應力最大值位于2#管段距離焊縫100mm處,殘余應力值為203 MPa和136 MPa,約為母材屈服強度的38%。環向殘余應力最大值位于距離焊縫45mm處,殘余應力值152 MPa,約為母材屈服強度的29%。

另外,分別對比分析了2#管段焊縫和距離焊縫100mm區域殘余應力的大小。無論是軸向還是環向殘余應力,距離焊縫100mm區域的殘余應力都稍大于焊縫上的殘余應力值,最大軸向殘余應力差值為47 MPa,最大環向應力差值為45 MPa。

圖4 2#管段距焊縫不同距離殘余應力分布圖

2.2 結果分析

HFW焊管殘余應力的分布與其焊接、成型加工工藝密切相關。HFW電阻焊接是帶鋼在經過滾壓成型后,形成一個截面斷開的圓形管坯,利用高頻電流的集膚效應和鄰近效應使感應電流高度集中在管坯的開口角邊緣上,從而使溫度迅速上升到焊接溫度,在擠壓輥擠壓下完成。焊接后的定徑和水壓試驗都是導致軸向殘余應力值大于環向殘余應力值的重要工序[9-10]。高頻焊接后,通過在線熱處理改善焊縫和熱影響區的組織和性能,導致焊縫及其附近區域的殘余應力值低于管體區域,通過統計可知,焊縫軸向殘余應力值約為母材屈服強度的24.5%~33.6%,環向殘余應力值約為母材屈服強度的16.4%~21.5%。熱處理后的定徑矯直工藝導致軸向殘余應力和環向殘余應力之間呈差異周期性變化,隨著距離焊縫距離的增大,在距離焊縫45~55mm時差異最小,在周向的角度大約為15°左右。

3 結 論

通過小孔檢測法對L415MB鋼級Φ406.4mm×12.5mm站場常用電阻焊管的殘余應力進行檢測,結果如下:

(1)HFW焊管整體殘余應力值較小,軸向殘余應力值大于環向殘余應力值,軸向和環向最大值約為母材屈服強度的38%和29%。

(2)HFW焊焊縫及其附近區域的殘余應力值低于管體區域,軸向和環向的變化范圍約為母材屈服強度的24.5%~33.6%和16.4%~21.5%。

(3)HFW焊管軸向和環向殘余應力的差異呈周期性變化,距離直焊縫15°附近時差異最小。

[1]HOLGERB,HENDRIKL,MICHAELB.HFI-weldedpipeswhere are the limits[C]∥Proceedings of the 8th International Pipeline Conference.Canada,Alberta:[s.n.],2010:31228-31233.

[2]KOSTIC K,KLEIN R,LAWRENCE T,etc.Production of X80 linepipe by electric resistance welding[C]∥Proceedings of IPC 2008.Canada,Alberta:[s.n.],2008:64130-64133.

[3]胡松林.從日本焊管制造技術的發展看國內ERW焊管的技術創新[J].焊管,2006,29(6):53-57.

[4]李記科,嚴實春,徐愛軍,等.高質量ERW鋼管可用作天然氣輸送管[J].焊管,2007,30(2):72-75.

[5]彭在美,竇樹柏.試論我國高品質ERW焊管發展的技術路線[J].鋼管,2008,37(3):9-12.

[6]王曉香.我國焊管業的現狀及發展現狀[J].鋼管,2007,36(6):12-18.

[7]劉維,張玉鳳,霍立興,等.高頻焊管殘余應力的測量及三維有限元數值模擬[J].焊接學報,2007,28(1):37-40.

[8]谷緒地.直縫焊管高頻感應焊接殘余應力分析[D].秦皇島:燕山大學,2009.

[9]張曙華.殘余應力對ERW管線管制造過程的影響分析[J].鋼管,2007,36(6):25-28

[10]JOACHIM K,HOLGER B,CHRISTOPH B.Influence of residual stress on the HIC resistance of high frequency induction welded pipes with regard to process-specific influencing factors[C]∥Proceedings of the 8th International Pipeline Conference.Canada,Alberta:IPC,2010:31252-31257.

Residual Stress Analysis of HFW Pipe

HU Meijuan1,SHAO Chunming2,LI He1,FENG Hui1,CHI Qiang1

(1.CNPC Tubular Goods Research Institute,Xi’an 710077,China;2.PetroChina West Pipeline Company,Urumqi 830013,China)

The distribution of residual stress on L415MB HFW pipe with the dimension of Φ406.4mm×12.5mm was studied by the hole-drilling technique.The results indicated that overall residual stress value was rather small.The value of axial stress was larger than that of the circumferential stress.The highest values of axial and circumferential stress were respectively about 38%and 28%of base metal yield strength.The residual stress value in the vicinity of weld seam was smaller than the value in the pipe body.The highest axial and circumferential stress values changed in the range of 24.5%~33.6%and 16.4%~21.5%.The difference of axial and circumferential residual stress changed periodically,the minimum value appeared every 15°away from the weld seam.The test results provided theoretical support for application of HFW pipe in long-distance pipeline.

L415MB;electric resistance weld pipe;hole-drilling technique;residual stress

TG404 文獻標志碼:B DOI:10.19291/j.cnki.1001-3938.2016.04.011

胡美娟(1981—),女,河南平頂山人,工程師,主要研究方向為管線鋼的焊接。

2015-12-21

李紅麗