攀鋼含釩鋼渣制備鋼渣復合微粉及在混凝土中的應用

何 奇

(攀枝花鋼城集團有限公司 四川省攀枝花市 617000)

攀鋼含釩鋼渣制備鋼渣復合微粉及在混凝土中的應用

何 奇

(攀枝花鋼城集團有限公司 四川省攀枝花市 617000)

攀鋼含釩鋼渣游離鈣含量高、活性低,處理難度大,利用率低,為減少含釩鋼渣對環(huán)境的污染,提高鋼渣綜合利用率,本文利用含釩鋼渣制備鋼渣復合微粉,并進行混凝土配制試驗。結(jié)果表明,制備的鋼渣復合微粉28天活性指數(shù)達到90%以上,配制的混凝土工作性較好,抗壓強度滿足設計要求。

含釩鋼渣;復合微粉;混凝土

0 前言

攀枝花-西昌地區(qū)蘊藏著豐富的釩鈦磁鐵礦資源,攀鋼采用“半鋼冶煉工藝”,成功解決了釩鈦磁鐵礦的冶煉問題。但釩鈦磁鐵礦冶煉過程中,形成的含釩鋼渣不同于普通鋼渣。與普通鋼渣相比,含釩鋼渣具有含釩1~3wt%、高堿度、高RO相、高過熱度、渣鐵難分離等特點[1]。目前,攀鋼攀枝花地區(qū)每年產(chǎn)生含釩鋼渣50萬噸左右,鋼渣資源化利用率僅約15%。

大量的含釩鋼渣對周邊環(huán)境、地下水系帶來較大影響,鋼渣的堆存和處理將會成為制約攀鋼可持續(xù)性生產(chǎn)的重要因素。利用鋼渣的潛在活性制備鋼渣微粉用于水泥、混凝土是鋼渣利用的有效途徑之一[2~4]。本研究以攀鋼含釩鋼渣為原料,采用多種方法提高鋼渣水化活性,并將其用作混凝土摻合料。對實現(xiàn)含釩鋼渣綜合利用具有重要意義。

1 含釩鋼渣的基本性質(zhì)

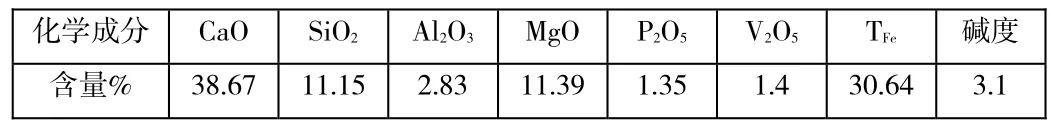

表1 含釩鋼渣的化學成分

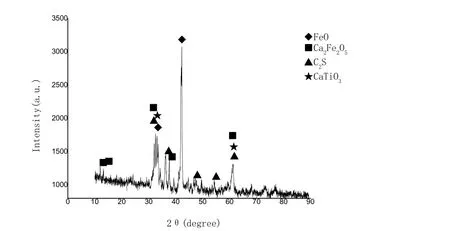

1.1 含釩鋼渣的化學成分和礦物組成

攀鋼以釩鈦磁鐵礦為主要原料,采用特殊的“半鋼冶煉工藝”使得攀鋼鋼渣中CaO含量較高,SiO2含量較低,鋼渣堿度系數(shù)達到3.0以上。其中,鋼渣中V2O5的含量約為 0.5~2.0%,因此被稱為含釩鋼渣,釩主要與鈣形成釩酸鈣,存在于玻璃相中。通過XRD分析,含釩鋼渣中的主要物相為硅酸二鈣、FeO、鐵酸二鈣、CaTiO3。含釩鋼渣的主要化學成分見表1,礦物組成見圖1。

1.2 含釩鋼渣的基本物理性質(zhì)

攀鋼含釩鋼渣目前采用熱潑打水,露天堆放的處理方式。由于含釩鋼渣自身游離鈣含量較高,該處理工藝又無法充分消解,因此渣中的游離鈣含量達到9%以上,用于建材行業(yè)易產(chǎn)生安定性不良等嚴重后果,需進行陳化處理,陳化處理后鋼渣的游離鈣含量可降至3%以下。

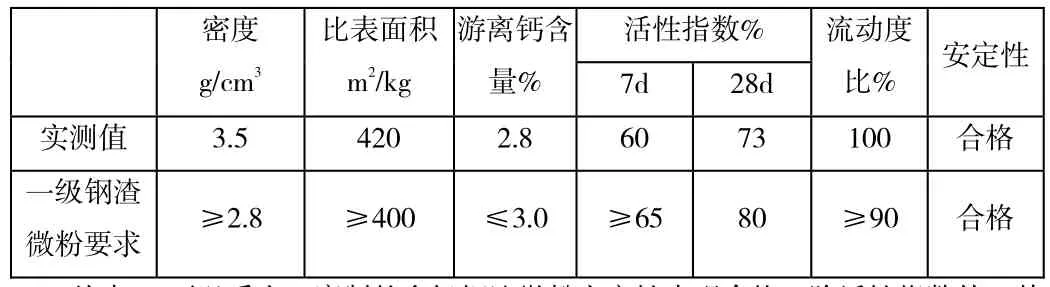

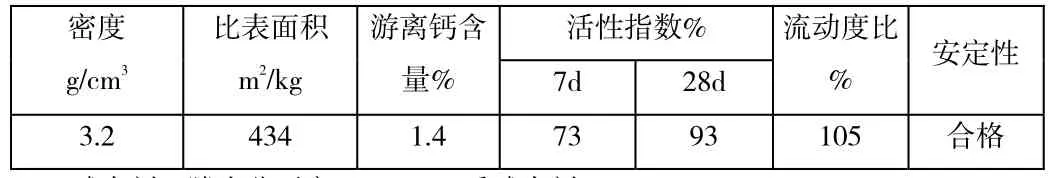

將含釩鋼渣用SM-500水泥試驗小磨磨制成鋼渣微粉,按GB/T20941《用于水泥和混凝土中的鋼渣粉》技術要求測試其基本性能,結(jié)果見表2。

表2 含釩鋼渣微粉性能

從表2可以看出,磨制的含釩鋼渣微粉安定性表現(xiàn)合格。除活性指數(shù)外,其指標基本滿足一級鋼渣粉的技術要求。活性指數(shù)是用于水泥或混凝土中的微粉的重要指標,活性指數(shù)較低時在應用中會受到較大限制,因此制備鋼渣微粉的關鍵在于充分激發(fā)鋼渣的活性。

2 含釩鋼渣微粉活性激發(fā)方法

2.1 試驗原材料

含釩鋼渣微粉:攀鋼含釩鋼渣磨制而成,金屬鐵含量小于1%,主要性能指標見表2。

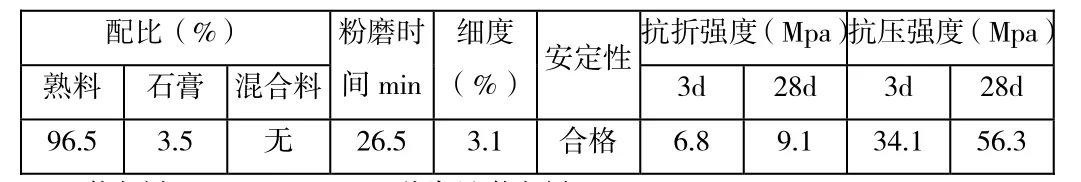

水泥:水泥為三鼎牌42.5R硅酸鹽水泥。主要性能指標見表3。

表3 試驗用水泥性能

激發(fā)劑:A、B、C、D四種常見激發(fā)劑;

礦物摻合料:攀枝花本地產(chǎn)O、P、Q三種固體廢棄物。

2.2 化學激發(fā)劑對鋼渣微粉活性的影響

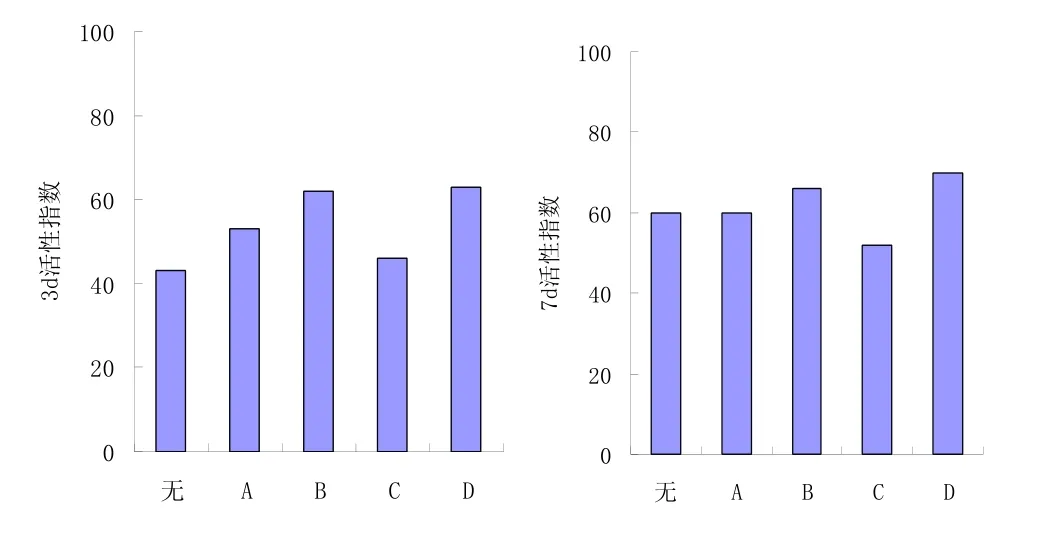

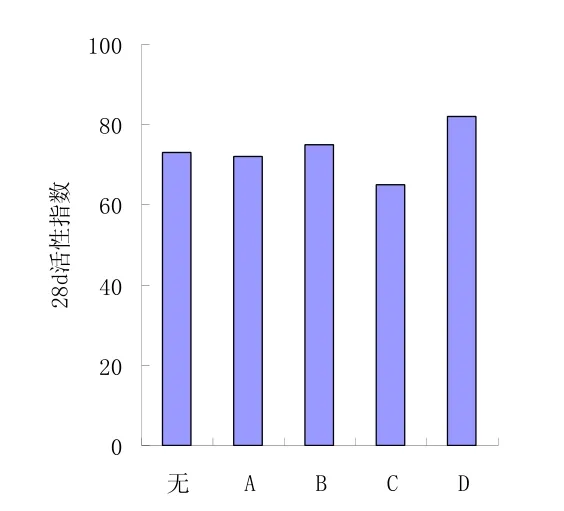

試驗選取了A、B、C、D四種激發(fā)劑,分別測試其能使鋼渣微粉達到最高強度的最佳摻量,并進行綜合比較,測試四種激發(fā)劑的最佳摻量分別為0.2%、1.5%、1%、3%。將含釩鋼渣微粉與激發(fā)劑混合,在小型振動磨上磨制5分鐘,測試其比表面積為430~440m2/kg,按照GB/T20941《用于水泥和混凝土中的鋼渣粉》附錄A的方法對鋼渣粉的活性進行測定。試驗結(jié)果見圖2。

圖2 不同激發(fā)劑對含釩鋼渣微粉活性的影響

表4 鋼渣及其它固體廢棄物的活性指數(shù)

試驗結(jié)果表明:四種激發(fā)劑對鋼渣微粉的早期強度的增長均有一定的促進作用;激發(fā)劑B、D對鋼渣微粉的前期強度和后期強度的增長均有促進作用,其中在激發(fā)劑D的作用下,鋼渣7d活性指數(shù)為70%,28d活性指數(shù)為82%,達到一級鋼渣粉水平。

2.3 含釩鋼渣與其它固體廢棄物復合對鋼渣微粉活性的影響

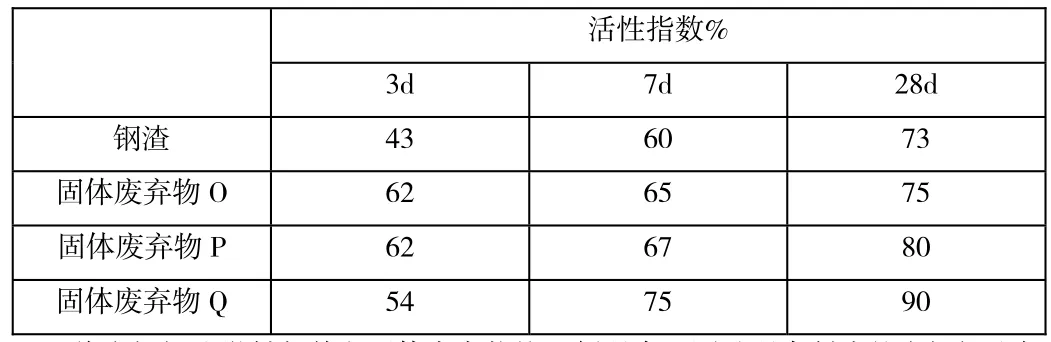

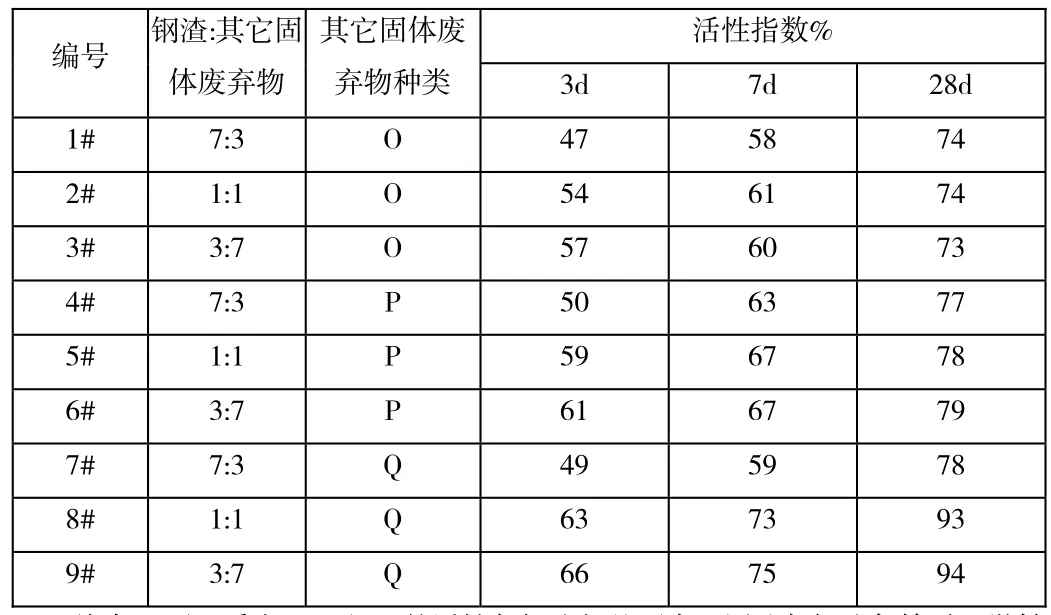

試驗選取了O、P、Q三種攀枝花常見的具有一定水化活性的固體廢棄物,采用水泥小磨分別磨制成比表面積為430~440m2/kg的微粉,測試它們的活性指數(shù),試驗結(jié)果見表4。從表4可見,幾種材料的活性指數(shù)由大到小的順序為:Q>P>O>鋼渣,其中固體廢棄物Q的28天活性指數(shù)達到90%。

表5 鋼渣復合微粉的活性指數(shù)

將含釩鋼渣微粉與其它固體廢棄物按比例混合,測試混合制成的含釩鋼渣復合微粉(簡稱鋼渣復合微粉)的活性指數(shù)。試驗結(jié)果見表5。

從表5可以看出,O和P的活性與鋼渣相差不大,因此與鋼渣復摻對于微粉的強度沒有明顯影響。鋼渣粉和Q按1:1或3:7的比例得到的鋼渣復合微粉,28d的活性指數(shù)達到最大值,且超過了單摻Q的最大值,說明鋼渣與Q之間能夠相互激發(fā)、相互促進水化,產(chǎn)生類似于鋼渣和水淬礦渣間的“復合超疊加效應”[5],其中鋼渣與Q的較優(yōu)比值為1:1。

3 鋼渣復合微粉配制混凝土的工作性能和強度

3.1 試驗原材料

鋼渣復合微粉:按鋼渣與Q為1:1配制的鋼渣復合微粉,性能指標見表6。

水泥:水泥為三鼎牌42.5R硅酸鹽水泥。主要性能指標見表3。

礦渣碎石:攀鋼高鈦型高爐渣經(jīng)熱潑處理得到的石質(zhì)材料破碎而成,粒度5~31.5mm,堆積密度1280kg/m3。

礦渣砂:攀鋼高鈦型高爐渣經(jīng)熱潑處理得到的石質(zhì)材料破碎而成,細度模數(shù)2.8,堆積密度1650kg/m3。

表6 鋼渣復合微粉基本指標

減水劑:騰豐公司產(chǎn)FDN-300系減水劑。

3.2 試驗方法

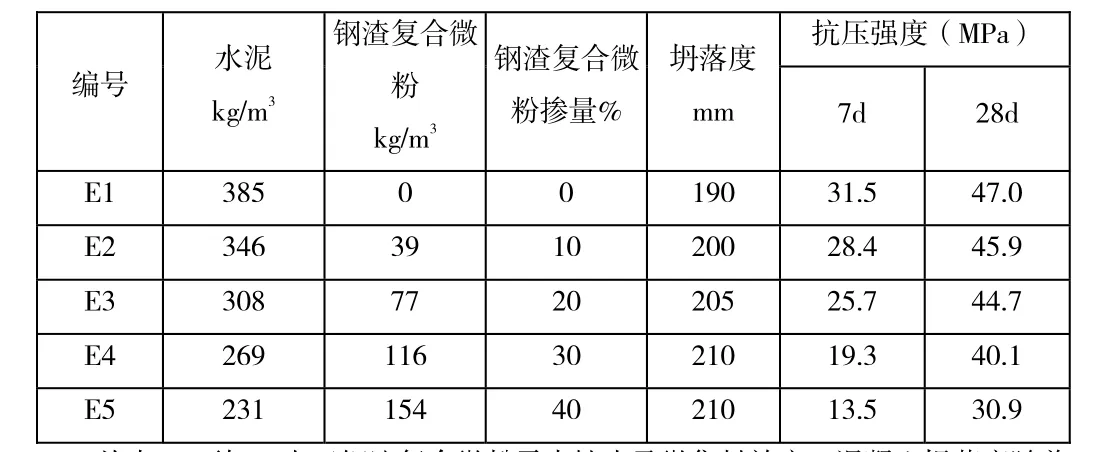

以鋼渣復合微粉做摻合料配制強度等級為C30的混凝土,基準配比為:水泥:礦渣碎石 :礦渣砂=385:1192:726。鋼渣復合微粉取代水泥量分別為 10%、20%、30%、40%,外加劑摻量為膠凝材料總量的1.5%,水灰比取0.38。

表7 鋼渣復合微粉摻量對混凝土性能的影響

按照《普通混凝土拌合物性能試驗方法》、《普通混凝土力學性能試驗方法》拌制混凝土,測定混凝土的工作性能和力學性能。

3.3 試驗結(jié)果及分析

鋼渣復合微粉摻量對混凝土性能的影響見表7。

從表7可知,由于鋼渣復合微粉需水性小及微集料效應,混凝土坍落度隨著鋼渣摻量的增加而增加,說明鋼渣復合微粉在一定范圍內(nèi)可以改善混凝土的工作性。從表7可知,摻入鋼渣復合微粉后,混凝土7天抗壓強度有一定下降,28天抗壓強度逐漸接近基準混凝土。說明,鋼渣復合粉在混凝土強度前期強度增長較慢,主要是鋼渣復合微粉中的活性物質(zhì)前期反應速度較慢,對混凝土強度貢獻較小,在水泥不斷水化形成大量Ca(OH)2的激發(fā)下,活性物質(zhì)中的SiO2、Al2O3等物質(zhì)逐漸形成硅酸鈣及鋁酸鈣,填充于混凝土網(wǎng)絡結(jié)構中,使混凝土結(jié)構逐漸密實,后期強度持續(xù)增長。當然隨著鋼渣復合粉摻量的增加到 30%以上后,混凝土強度下降趨勢較為明顯,可見隨著水泥總量的減少,鋼渣復合粉活性無法獲得足夠的Ca(OH)2而不能最大限度的激發(fā),混凝土強度則大幅下降。因此,鋼渣復合粉的摻量控制在20~30%既可以保證混凝土強度,也可最大限度降低水泥用量。

4 結(jié)論

1)攀鋼含釩鋼渣經(jīng)陳化、粉磨后,安定性合格,基本性能滿足制備鋼渣微粉需要;

2)采用化學激發(fā)劑可提高鋼渣微粉的活性,使鋼渣微粉 28天活性指數(shù)達到82%左右,達到一級鋼渣粉技術要求;

3)將鋼渣與礦物摻合料Q復配獲得的鋼渣復合微粉活性較優(yōu),鋼渣復合微粉的28天活性指數(shù)可以達到93%,其中鋼渣與礦物摻合料Q的最優(yōu)配比為1:1;

4)采用鋼渣配制的鋼渣復合微粉用于混凝土中,能改善混凝土的工作性能,在滿足混凝土強度設計要求的情況下,可減少約30%的水泥用量。

[1]甘勤.攀鋼鋼渣利用現(xiàn)狀與發(fā)展方向.資源開發(fā)利用,2000,04

[2]黃永剛,狄煥芬,祝春水.鋼渣綜合利用途徑[J].工業(yè)安全與環(huán)保,2005,01

[3]舒型武.鋼渣特性及其綜合利用技術.鋼鐵技術,2007,06

[4]朱桂林.鋼鐵渣研究開發(fā)的現(xiàn)狀與發(fā)展方向.廢鋼鐵,2001,03

[5]唐衛(wèi)軍,張作順,張海濱等.鋼鐵渣復合粉在混凝土中的應用研究.2010年全國能源環(huán)保生產(chǎn)技術會議論文集,2010.03

G322

B

1007-6344(2016)03-0309-02

?