長輸管道自動焊與檢測技術的現狀及發展

中國石油天然氣管道科學研究院有限公司(廊坊市 065000)

王魯君 黃福祥靳海成 劉全利

?

長輸管道自動焊與檢測技術的現狀及發展

中國石油天然氣管道科學研究院有限公司(廊坊市 065000)

王魯君 黃福祥靳海成 劉全利

隨著中國長輸管道建設的技術進步,自動焊技術的應用已經得到了廣泛的認可,也受到了管道建設業主及施工企業的高度關注。將結合工程常用的自動焊技術和檢測技術的特點進行了對比分析,并對未來的發展作出了預測。

自動焊工藝 全自動超聲檢測工藝 國產全自動超聲檢測設備

0序 言

在中國產業升級的大背景下,對石油、天然氣長輸管道的建設質量和效率提出了更高的要求。隨著中俄原油二線工程、陜京四線工程、中靖聯絡線工程的開工建設,中國的管道建設又掀起了新一輪的小高峰。針對這幾條長輸管道的焊接施工,業主明確要求施工單位在環焊縫焊接和檢測環節上要以全位置自動焊和全位置自動超聲檢測技術為主,拉開了長輸管道全位置自動焊和全位置自動超聲檢測技術全面推廣應用的序幕。

管道全位置自動焊以其焊接質量好、焊接效率高、勞動強度低、操作簡單、焊接工藝管控容易等優點,得到了國內外管道建設業主的一致認可。國外歐美發達國家的長輸管道建設均以自動焊為主,中國的長輸管道建設已經開始從自保護藥芯焊絲半自動焊為主向以自動焊焊接為主的方向轉變。

1中國長輸管道全自動焊技術工藝與裝備現狀分析

長輸管道全自動焊接技術是由一整套裝備、焊接工藝及全自動超聲檢測(AUT)組成的一個相互結合體,只有三方面的完美配合才能發揮出其高效的優勢。圖1展示了長輸管道自動焊機組流水作業的基本過程。

圖1 長輸管道自動焊機組施工示意圖

1.1坡口及加工裝備

中俄原油管道二線、陜京四線及中靖聯絡線工程確定的坡口型式如圖2所示。內焊機根焊、外焊機熱焊、填充和蓋面焊工藝坡口型式如圖2a~2b所示。外焊機根焊(單面焊雙面成形)、外焊機填充和蓋面焊工藝坡口形式如圖2c所示。

圖2 坡口形式

長輸管道自動焊對坡口的精度要求較高,國內外的長輸管道自動焊施工均在施工現場由專用坡口機進行坡口加工。這種坡口機需要具備管道端面整形能力和坡口仿形機械加工能力及適應管口的形位誤差,如圖3所示。

1.2 內焊設備

內焊工藝由同時具有組對功能的多焊炬內焊機實現,如圖4所示。由于多焊炬同時焊接,以D1422管道為例,完成一道焊口的內焊僅需要90 s。速度和質量是其它方法遠不可及的,是當前國內外大口徑長輸管道焊接施工最主要的根焊工藝。

圖3 CPP900-FM管端坡口整形機

圖4 CPP900-IW多焊炬內焊機

1.3 外焊設備

外焊系統主要由焊接電源、控制系統、焊接小車及環形軌道組成,如圖5所示。主要有單焊炬和雙焊炬兩種形式。

圖5 外焊機系統配置示意圖

1.3.1單焊炬外焊機

1.3.1.1單焊炬外根焊機

單焊炬外根焊機是一種從管道外部焊接根焊道的單面焊雙面成型工藝的設備,以PWT公司的產品為代表(圖6)。外部根焊對坡口的精度、錯邊量和鈍邊要求嚴格,否則內部容易出現內凹、未焊透或燒穿現象,此種焊接工藝在國內現場施工應用較少。

圖6 PWT公司單焊炬外根焊機

1.3.1.2單焊炬外焊機

此種設備比較多,主要用于焊道的熱焊、填充焊和蓋面焊。一般具有平特性或脈沖特性的單焊炬自動焊設備均能滿足要求。

在有些管道自動焊工藝組合中,單焊炬主要用于熱焊層的焊接,熱焊是為了防止根部冷裂紋和避免電弧燒穿,而在根焊完成后快速進行焊接的第二層焊道。為了達到熱焊層的目的,一般都嚴格規定熱焊開始與根焊結束的最大時間間隔。

1.3.2雙焊炬外焊機

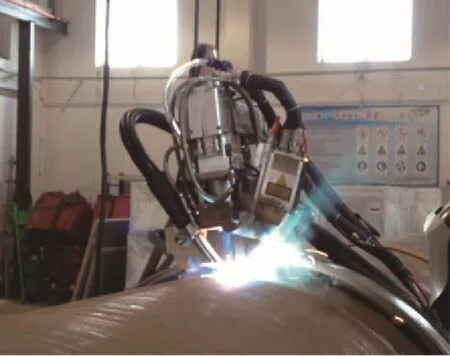

由1臺小車攜帶2個焊炬進行填充層和蓋面層焊接的外焊機,為當前長輸管道自動焊的主流自動外焊設備。

1.4常用自動焊工藝組合的特點

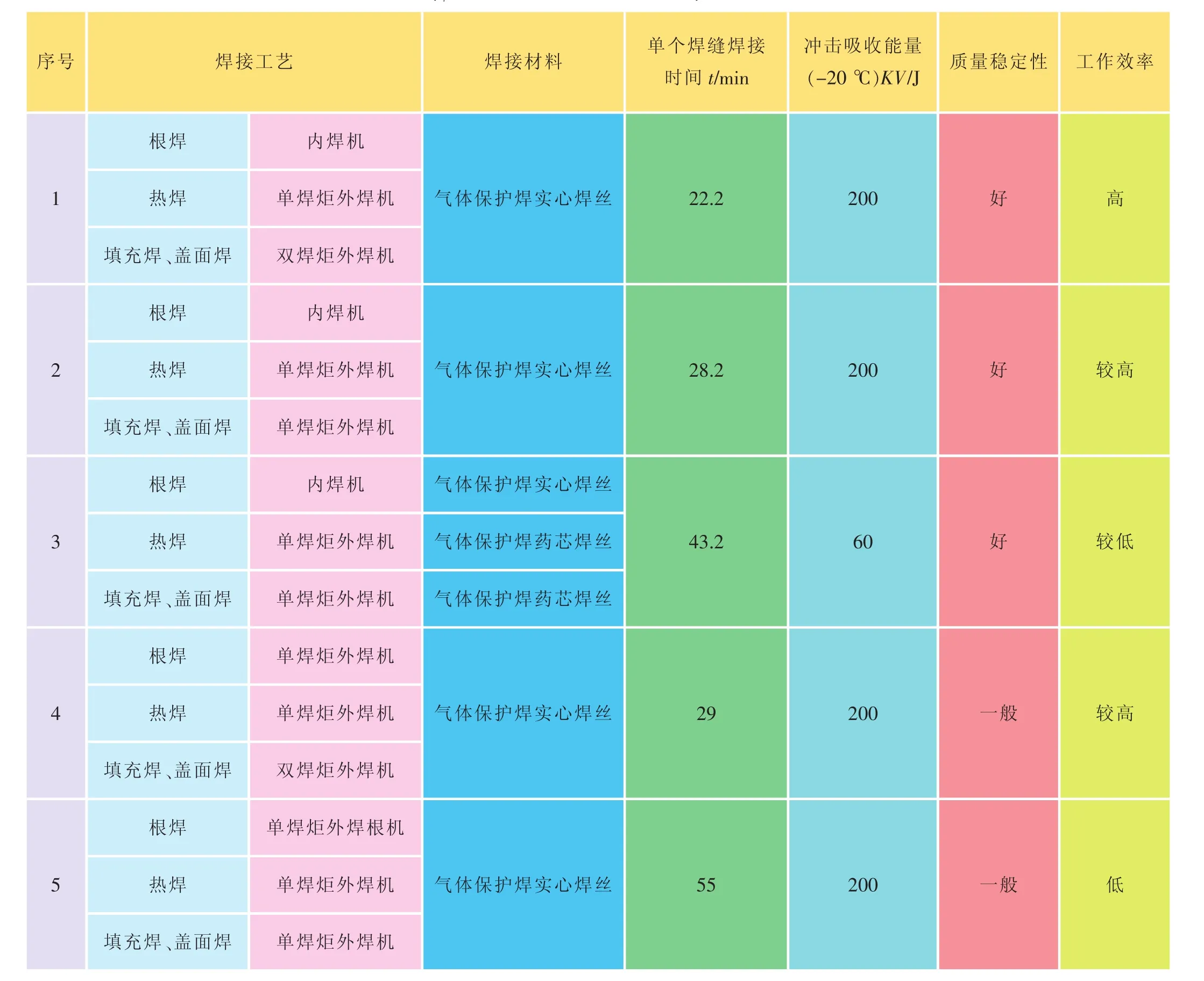

表1為中俄原油二線應用的5種典型焊接工藝對比,由表1可以看出:

(1)內焊機+單焊炬熱焊+雙焊炬填充蓋面工藝為最佳工藝。采用外根焊機進行根焊的兩組工藝,不但焊接參數適用范圍窄,還需要根焊焊工有良好的技能和經驗。

表1 中俄原油管道(φ813 mm×14.2 mm×65 mm)二線5種典型焊接工藝對比

(2)實心焊絲是自動焊用焊接材料的最佳選擇。藥芯焊絲雖然工藝性能較好,但其自身的缺點也使其應用受到很大限制,一是需要層間清渣,影響焊接工作效率;二是焊藥中有機成分的存在,焊縫的沖擊吸收能量較低,對地質條件多變的長輸管道來說,應用案例較少。

2長輸管道全自動超聲檢測技術

長輸管道自動焊機組的施工速度較快,以中俄原油管道二線為例,在平原地區,一個機組約焊接焊口數量可達60~80道。傳統的射線檢測方法在速度上已經不能滿足自動化焊接的要求。20世紀90年代末,加拿大R/D Tech公司首先將相控陣檢測技術應用于管道探傷領域,開發了相控陣全自動超聲檢測系統。這種檢測技術具有設備輕便、檢測速度快、實時判定焊接缺陷的特點,與自動焊的高效率形成了良好的匹配。

全自動相控陣超聲檢測系統是在斷裂力學(ECA)的基礎上采用區域劃分法將焊縫分成垂直方向上的若干個區,再由電子系統控制相控陣探頭對其進行分區掃查(A掃描)。檢測結果以雙門帶狀圖的形式顯示,再輔以TOFD(衍射時差法)和B掃描功能,對焊縫進行分析、判斷。全自動相控陣超聲儀在國外已被廣泛應用于管道環焊縫的檢測。

圖7是全自動超聲分區掃查結果在計算機上的實時顯示。圖8則是全自動超聲分區掃查原理圖。圖8b中黃色的標塊為發射晶片。由于實現了實時快速檢測和判定缺陷,使長輸管道全位置自動焊的整體效率得到了保障。

圖7 焊縫檢測圖

(a)AUT串列掃查圖

圖8 區域劃分和角度配置圖

3 存在問題

3.1焊接電源的數字化和智能化水平低

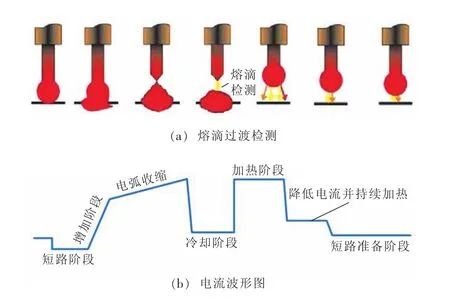

國產焊接電源不能滿足大口徑管道全位置自動焊對焊接電弧精確控制的要求。國外的高端數字電源普遍利用數字技術實現了對電弧和焊接材料熔化過渡的精確控制(圖9),并可針對用戶的母材和焊接材料“量身訂做”專用的焊接參數存貯于專家系統。這對工藝性要求很高的管道全位置自動焊接非常重要。

3.2管道全位置自動焊機成套設備的性能與國外存在一定差距

國外已經實現了各種管徑自動焊的系列化裝備,而國產全位置自動焊機還處于大規模推廣應用的初期,在機械設計和智能控制方面與國外成熟產品均有一定差距。

圖9 焊接電弧過程精確控制示意圖

3.3高端管道焊接材料不成熟

高鋼級管道全位置焊絲對化學成份和工藝性的要求非常嚴格。由于以前沒有足夠的市場需求,國產管道全位置自動焊焊接材料的研發也缺乏充分的投入。產品與國外產品有一定差距,特別是在工藝性方面,如飛濺大、鐵水的流動性不好、不同批次性能差異大等。目前,奧地利伯樂、意大利飛樂等國外公司的焊絲為主流產品,價格十分昂貴。

3.4國內沒有自己的焊接接頭性能評價體系

在焊接接頭最低沖擊吸收能量指標和焊接缺陷容限方面沒有自己的評價體系,目前使用的是API1104的相關準則。更大的問題是焊接標準的制定者為了安全等因素的考慮,使焊接接頭最低沖擊吸收能量指標和焊接缺陷容限在國外標準的基礎上更加嚴格,導致了焊接施工中的一些不必要返工和浪費。這也是急需解決的問題。

3.5全自動超聲檢測尚不能實現缺陷的三維成像

圖10 超聲檢測三維成像技術

4 發展方向

隨著中國人口紅利的逐漸消失以及國內工業產業從追求規模和速度向追求質量和效率方向轉型進而實現產業整體升級的的大方向,管道焊接從以焊條電弧焊為主轉向以自動焊為主已經是必然的趨勢。預計應用比例完全可以由目前的40%左右的水平在未來十年內甚至更短的時間內達到發達國家80%的水平。面對機遇與挑戰,應從以下兩個方面來思考今后的工作。

4.1 技術層面

4.1.1 加大投入,研發高端焊接電源

目前,中國焊接電源生產企業低水平、同質化競爭非常激烈。對投入大、研發周期長、技術含量高的高端數字化焊接電源大多望而卻步,而率先突破這一瓶頸的企業必然獲得豐厚和長遠的回報。目前國外管道全位置自動焊設備生產公司主要采用兩種方案:一種是自主開發,如PWT,MAGNITECH;另一種是定制,如CRC公司采用Fronius公司的電源,目前采用后一種方案為宜。

4.1.2 以歐美企業為標桿,研制高精度全位置自動焊裝備

歐美管道全位置自動焊設備制造企業的產品無論在機械設計、產品質量和精度及智能化水平方面都明顯優于國內的產品。前提是在產品開發和技術升級方面要做到注重每一個細節,確保系統的可靠性。

4.1.3立足長遠,自主研發新型全位置自動焊設備

在學習國外先進技術和經驗的基礎上,還要爭取在自動焊領域自主實現新的突破。

目前對VO2薄膜相變特性的研究多是關注其在紅外波段的透過率變化情況,如田野等[24]利用脈沖激光輻照薄膜測試其光限幅效應;李宏哲[25]、駱永全等[26]分別研究了納秒脈沖激光和連續激光輻照薄膜的相變特性.也有報道對具有特殊結構的VO2進行了研究,如俞曉靜[27]、孫瑤[28]等研究了VO2納米點陣的紅外光學特性,而同時針對薄膜相變前后的透過率、反射率變化情況與薄膜厚度、入射激光波長等因素的研究鮮有報道.

(1)研發智能化程度更高的管道全位置自動焊設備。目前的全位置自動焊設備對坡口的質量和組對精度要求非常高,而現場由于諸多因素的影響,有相當數量的焊縫無法滿足自動焊的要求。因此,需要研制智能化程度更高的焊機來滿足不規則坡口的焊接需要。

(2)研制高效激光電弧復合全位置自動焊機(圖11)。該技術利用激光一次穿透能力強的特點,結合熔化極氣體保護焊保證焊縫獲得足夠的熱輸入,實現較大壁厚管道高效焊接。雙焊炬外焊機一次填充厚度最大為6 mm。目前,全位置激光復合焊在實驗室已經可以一次完成10 mm的厚度,可代替2個工位的雙焊炬外焊機,經濟性已不是大問題,還有提升空間,前景十分樂觀。

圖11 管道全位置激光復合焊

4.1.4研發高端焊接材料

焊接材料企業要從兩方面入手,一是加大產品配方(冶金成分)的研發;二是與生產工藝先進、質量穩定的鋼廠合作,確保原材料的品質和質量的穩定性。

4.1.5加強全自動化超聲檢測技術和裝備的研發

在不斷完善二維檢測技術和裝備的基礎上,研發三維自動超聲檢測技術和裝備,進一步提高國內檢測效率和質量評定水平。

4.1.6 建立焊接接頭評價體系,提高焊接和檢測標準的技術水平

中國的焊接標準多等效或等同采用國外標準,沒有自己的理論體系來支撐標準中的重要數據、準則和規定。多數研究只針對具體的對象,而對焊接接頭的普遍規律性缺乏認識和具體成果。在研發追求焊接產品高度的同時,國內焊接基礎研究也要更有深度,需盡快制定出自己的焊接標準。

4.2 行業層面

4.2.1轉變發展模式

要從追求規模的“大而全”模式,向追求質量的“高精尖”模式轉變,使企業從低成本向差異化發展轉變,形成良性循環。

4.2.2改變創新模式

由于實現焊接產業的技術升級需要人才和資金的高強度投入,任何企業或研究院所單獨行動都難以實現目標,必須通過產學研用相結合的方式,優勢互補,強強聯合,通過共同的努力,采用與國外先進技術對標的方式,集中企業內外部資源,突破技術瓶頸,將技術水平提高到國際一流的層次。

4.2.3制定產業技術路線圖及解決方案

充分發揮行業組織作用,組織各單位制定管道全位置自動焊從焊接電源、自動焊設備、焊接材料、自動檢測、接頭評價等為主要節點的技術路線,每個節點均由企業牽頭,學校或研究院所參與,通過共同的努力,全面解決管道全自動焊接各個環節的技術問題,實現整體技術升級。

4.2.4形成國際化思維

自主研發和國產化并不意味著什么問題都由自己解決。很多技術難題對發達國家企業來說已經是普通的技術,難以制造的基礎部件對發達國家來說已經是普通的產品。國際合作和國際采購是快速提升國內自動焊技術水平和產品性能的一種重要途徑。

5 結束語

中國長輸管道施工經歷了低氫型焊條上向焊、纖維素焊條下向焊、自保護藥芯焊絲半自動焊到全自動焊施工的發展歷程,通過實踐證明全自動焊焊接接頭的力學性能及焊接效率明顯優于其它焊接方法焊接的接頭。結合《中國制造2025》發展規劃,長輸管道全自動焊裝備(坡口機、內焊機、單焊炬外焊機和雙焊炬外焊機)、全自動超聲檢測設備及其配套的焊接技術及檢測技術都需要有長足的發展和進步,以滿足國內長輸管道的飛速發展。

王魯君,1963年出生,教授級高級工程師,中國焊接協會副會長,中國石油天然氣管道科學研究院有限公司副院長、黨委書記,油氣管道輸送安全國家工程實驗室副主任。主要從事管道自動焊技術和裝備研發和制造工作。2005年,獲得國家一級建造師執業資格;2007年,獲得教授級高級工程師資格;同年,被華北石油管理局評為石油化工工程一級技術專家;2010年,獲得管道局技術專家稱號。曾參加和組織了燕山石化、華北石化、大慶煉化等的多套煉油化工裝置和西氣東輸管道、中緬管道等多項工程的施工和技術管理工作,并在國內開發出大型儲罐雙面自動焊機,在中石油建設企業中率先引進煉化工藝管道工廠化生產技術。為滿足西氣東輸二線等工程的需要,主持完成了D1219和D1422大型冷彎機的研發并成功應用,填補了中國大型冷彎管機制造的空白。目前,主持中國石油天然氣集團公司《重點實驗室/試驗基地建設及前瞻性研究》和河北省重大科研成果轉化項目《雙焊炬管道全位置自動焊機研發及成果轉化》課題。已發表論文14篇,已發表著作1部,已編制國家和行業標準各1部,并獲得專利3項。

2016-10-12

TG457