埋弧焊在中厚板壓力鋼管制作中的應(yīng)用

朱國(guó)新

(福建省水利水電工程局有限公司 泉州市 362000)

埋弧焊在中厚板壓力鋼管制作中的應(yīng)用

朱國(guó)新

(福建省水利水電工程局有限公司泉州市362000)

文章以福建省泉州市山美水庫(kù)至惠女水庫(kù)引調(diào)水工程壓力鋼管制作焊接為例,介紹埋弧焊的焊接主要參數(shù)和工藝流程;在確保質(zhì)量時(shí)兼顧效益,對(duì)鋼管的坡口型式,由原標(biāo)準(zhǔn)X型坡口改為Y型坡口,并重點(diǎn)分析Y型坡口型式埋弧焊的分層焊接過(guò)程,不同坡口型式每米焊縫在使用人工和材料上的比值,供參考。

埋弧焊壓力鋼管焊縫坡口

隨著經(jīng)濟(jì)社會(huì)的快速發(fā)展,各地引水調(diào)水工程相繼上馬,而壓力鋼管作為引調(diào)水工程的重要組成部分,大管徑中厚板的鋼管需求量越來(lái)越多;常規(guī)生產(chǎn)線(xiàn)管道(如球墨鑄鐵管、螺旋管等)由于自身的加工和性能極限性無(wú)法生產(chǎn),只能采用傳統(tǒng)方法進(jìn)行制作。泉州市山美水庫(kù)至惠女水庫(kù)引調(diào)水工程C2標(biāo)段鋼管直徑2 800 mm,板厚26 mm,鋼管總長(zhǎng)2 400多米。工程具有管徑大、壁厚厚、數(shù)量多等特點(diǎn),采用傳統(tǒng)方法制作,必須應(yīng)用埋弧焊焊接。圍繞既要保證質(zhì)量又要提高效率,制定合理的焊接工藝和焊接參數(shù)顯得非常關(guān)鍵。下面重點(diǎn)對(duì)埋弧焊在中厚板壓力鋼管制作中如何提高焊接效率和節(jié)約成本的焊接工藝參數(shù)、流程等進(jìn)行分析。

1 埋弧焊的焊接工藝參數(shù)介紹

埋弧焊的焊接工藝參數(shù)主要有:焊接電流、電弧電壓、焊接速度和直徑。

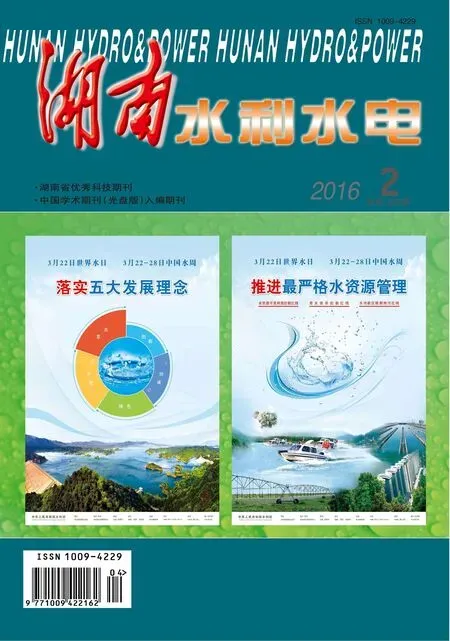

(1)焊接電流。一般焊接條件下,焊縫熔深與焊接電流成正比。隨著焊接電流的增加,熔深和焊縫余高都有顯著增加,而焊縫的寬度變化不大。同時(shí),焊絲的熔化量也相應(yīng)增加,這也會(huì)使焊縫的余高增加,隨著焊接電流的減小,熔深和余高都減小。如圖1。

圖1 電流與熔深關(guān)系

(2)電弧電壓。電弧電壓的增加,焊接寬度明顯增加,而熔深和焊縫余高則有所下降;但是電弧電壓太大時(shí),不僅使熔深變小,產(chǎn)生未焊透,而且會(huì)導(dǎo)致焊縫成形差、脫渣困難,甚至產(chǎn)生咬邊等缺陷,所以在增加電弧電壓的同時(shí),還應(yīng)適當(dāng)增加焊接電流。

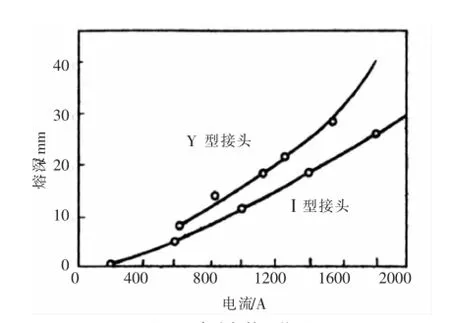

(3)焊接速度。當(dāng)其他焊接參數(shù)不變而焊接速度增加時(shí),焊接熱輸入量相應(yīng)減小,從而使焊縫的熔深也減小,焊接速度太大會(huì)造成未焊透等缺陷;為保證焊接質(zhì)量必須保證一定的焊接熱輸入量,即為了提高生產(chǎn)率而提高焊接速度的同時(shí),應(yīng)相應(yīng)提高焊接電流和電弧電壓。如圖2。

(4)焊絲直徑。焊接電流、電弧電壓、焊接速度一定時(shí),焊絲直徑不同,焊縫形狀會(huì)發(fā)生變化。其他條件不變,熔深與焊絲直徑成反比關(guān)系,但這種關(guān)系隨電流密度的增加而減弱,這是由于隨著電流密度的增加,熔池熔化金屬量不斷增加,熔融金屬后排困難,熔深增加較慢,并隨著熔化金屬量的增加,余高增加焊縫成形變差,所以埋弧焊焊接時(shí)增加焊接電流的同時(shí)要增加電弧電壓,以保證焊縫成形質(zhì)量。

圖2 焊接速度對(duì)焊縫形成的影響

了解埋弧焊的相關(guān)參數(shù)關(guān)聯(lián)特點(diǎn),便于制定焊接工藝參數(shù),制作操作手冊(cè)。

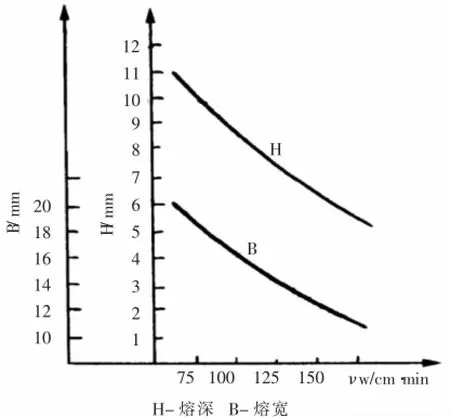

2 埋弧焊焊接工藝流程(圖3)

圖3 埋弧焊焊接工藝流程

3 埋弧焊焊接工藝參數(shù)及鋼板坡口形式優(yōu)化選擇

在制定埋弧焊焊接工藝時(shí),首先要保證的是焊接質(zhì)量要符合焊接技術(shù)要求和規(guī)范標(biāo)準(zhǔn),其次提高效率,降低生產(chǎn)成本,在低耗材耗能下完成整個(gè)焊接過(guò)程。

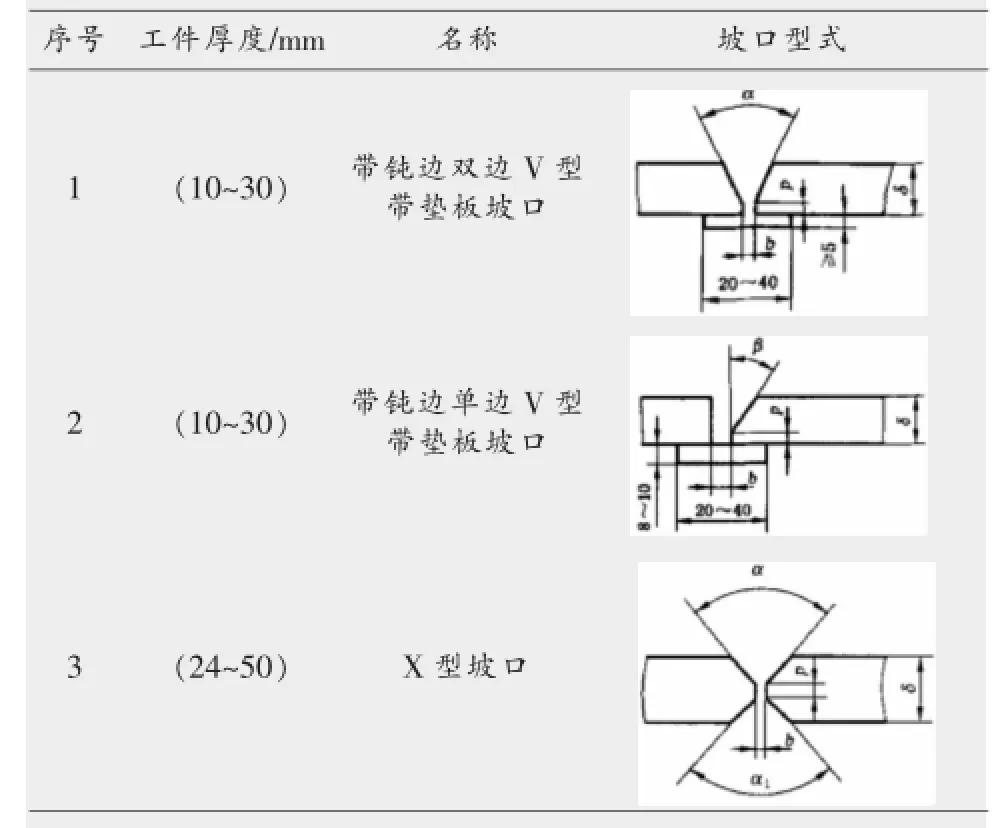

以泉州市山美水庫(kù)至惠女水庫(kù)引調(diào)工程壓力鋼管直徑2 800 mm,板厚26 mm,材質(zhì)為Q345C制作焊接為例選擇焊接方案和工藝參數(shù)。從理論上依據(jù)單絲埋弧焊使用電流范圍,當(dāng)板厚小于14 mm,可以不開(kāi)坡口,裝配時(shí)留有一定間隙:板厚為(14~22)mm,一般開(kāi)Y形坡口;板厚(22~50)mm時(shí)開(kāi)X形坡口。引用國(guó)標(biāo)(GB/T985.2-2008)埋弧焊的推薦坡口如表1。

表1 適合26 mm板厚埋弧焊坡口的幾種推薦形式

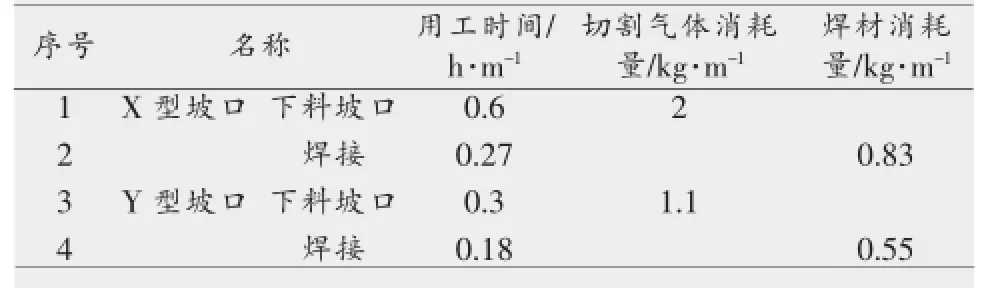

由于該工程壓力鋼管工程量大,若采用帶墊板單面焊則所需要的墊板數(shù)量大,且墊板材料為黃銅,不僅材料貴,而且因?yàn)殇摴苤睆酱蟛贿m應(yīng)作為鋼管環(huán)縫焊接的墊板;若開(kāi)X型坡口下料切割工作量大,焊道數(shù)增加,耗材費(fèi)工;而采用埋弧焊工藝,通過(guò)特定工藝參數(shù)的選擇,我們可以采用Y型坡口,大大提高效率、節(jié)約成本。通過(guò)多次樣板實(shí)驗(yàn),我們總結(jié)出開(kāi)X型坡口和Y型坡口的用工和耗材對(duì)比情況見(jiàn)表2。

表2 開(kāi)X型坡口和Y型坡口每米焊縫使用工和耗材對(duì)比

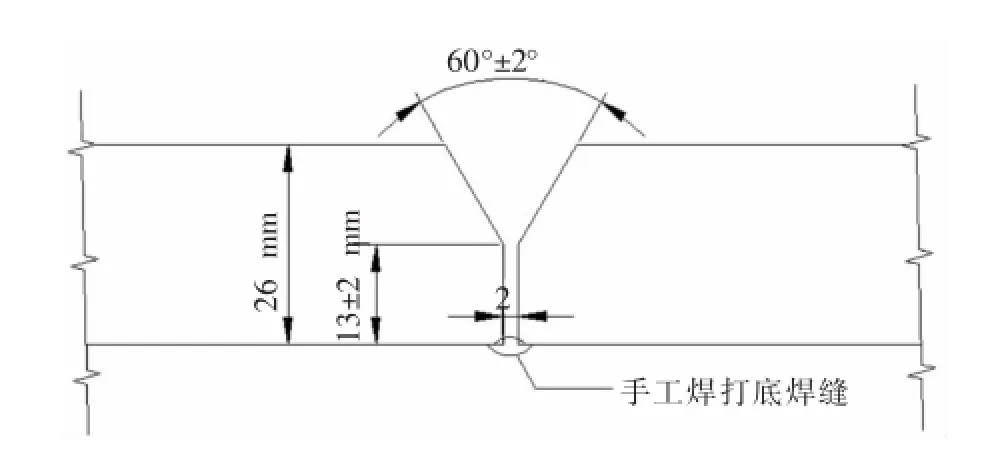

采用圖3的坡口型式制定合理的焊接道數(shù)和熱量輸入等焊接參數(shù),經(jīng)多次實(shí)驗(yàn),采用手工電弧焊打底可以穩(wěn)定埋弧焊焊接時(shí)制定的焊接參數(shù);綜合考慮單絲埋弧焊在正常焊接電流使用范圍下單道最大熔深厚度(10 mm~12 mm)和正常焊接電壓使用范圍下單遍最大焊縫寬度(18 mm~23 mm),經(jīng)計(jì)算選擇鈍邊厚度13 mm±2 mm,坡口角度為30°±2°,拼裝縫隙不超過(guò)2 mm,選擇焊絲規(guī)格(Φ5.0 mm)和牌號(hào)(H08MnA),焊劑型號(hào)(HJ101)。

圖3 鋼板拼裝對(duì)接坡口尺寸

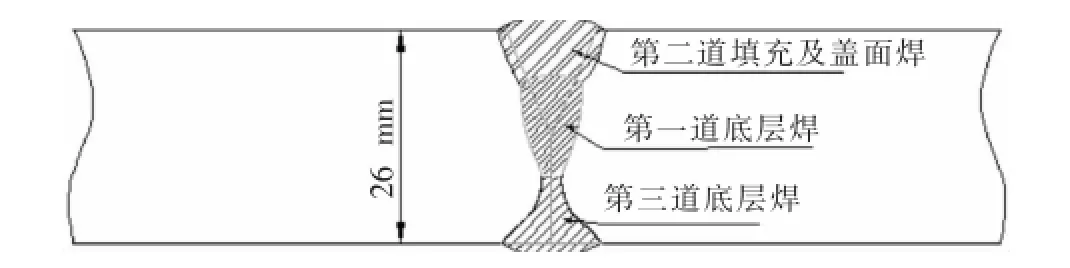

經(jīng)實(shí)驗(yàn)按照該坡口尺寸用Φ5 mm的埋弧焊絲焊接需雙面焊,作三道埋弧焊完成焊接,如圖4。

圖4 三道焊縫示意圖

在焊接過(guò)程中,每一道焊接都有各自的特點(diǎn)和需要注意的因素:

(1)底層焊。在中厚板底層焊時(shí),根部是最薄弱的環(huán)節(jié),電流過(guò)大焊縫根部焊道熔合比增大,熱量輸入多,易使鋼板焊穿,增加焊件變形,還會(huì)使焊接接頭的組織由于過(guò)熱而發(fā)生變化,導(dǎo)致力學(xué)性能下降;焊接電流過(guò)小,又會(huì)使電弧不穩(wěn),造成鋼板未焊透、夾渣及焊縫成形不良等缺陷。

(2)填充焊。在填充焊這層中,焊接工藝參數(shù)應(yīng)盡可能地提高焊絲的熔化速度,使填充金屬盡快地填滿(mǎn)坡口以提高焊接效率,在這層焊接過(guò)程中,須注意控制這層焊道高度和成型,電流過(guò)大填充過(guò)高會(huì)使最后一道蓋面焊成型余高過(guò)高,造成浪費(fèi)且外觀不良;電壓過(guò)大焊縫熔合過(guò)寬,也是影響最后蓋面焊無(wú)法一遍蓋過(guò)前一道焊縫且易形成咬邊,電流過(guò)小焊絲熔合少,易夾渣同時(shí)影響最后一道蓋面焊成型。

(3)蓋面焊。蓋面焊是影響焊縫最后成型尺寸和外觀的最后一道焊縫,因此焊接前需檢查前一道焊縫焊高和焊寬,坡口余下未焊接尺寸來(lái)制定焊接工藝參數(shù),同時(shí)也需注意電流,電壓,焊接速度配比,使得最后焊縫余高和寬度符合質(zhì)量要求,若如圖4第三道焊縫還需保證焊透鋼板,最好是實(shí)驗(yàn)幾次焊接試驗(yàn)樣板無(wú)損檢測(cè)后來(lái)制定焊接參數(shù)。

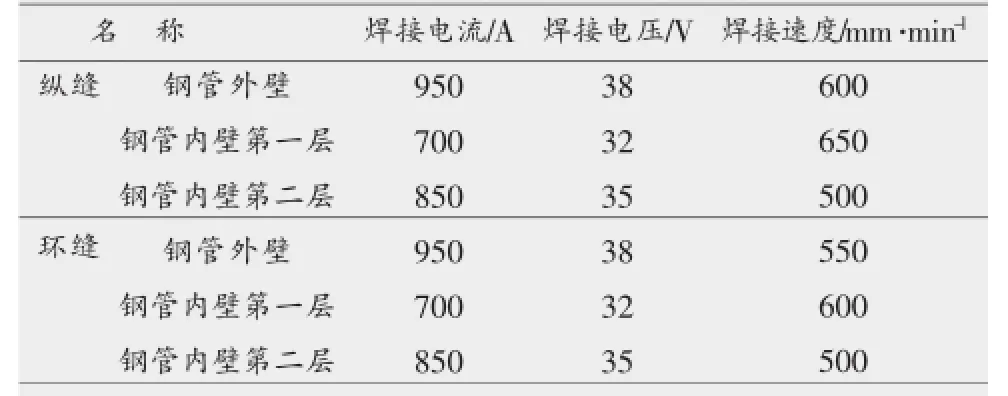

為保證鋼管焊接質(zhì)量和制定埋弧焊工藝參數(shù)的準(zhǔn)確性,嚴(yán)格要求下料坡口時(shí)需按照設(shè)計(jì)坡口尺寸進(jìn)行下料且坡口角度需均勻,鈍邊厚度偏差不超過(guò)2 mm,坡口角度偏差不超過(guò)2°,坡完后,坡面光滑無(wú)鋸齒狀且無(wú)雜質(zhì)。鋼管卷制坡口朝內(nèi),拼裝手工點(diǎn)焊時(shí),點(diǎn)焊不可過(guò)高而使得坡口尺寸減小。經(jīng)幾次不同焊接參數(shù)試驗(yàn),焊接出來(lái)的試驗(yàn)板進(jìn)行無(wú)損檢測(cè)和焊縫外觀檢查測(cè)量進(jìn)行比較,最終選擇出質(zhì)量合格,并且功耗最少的參數(shù)作為接下來(lái)焊接鋼管的焊接參數(shù),如表3。

表3 鋼管埋弧焊焊接參數(shù)

從表3我們可以看出隨著焊接電流增大,焊接電壓也隨著增大,第一層底層焊接電流和電壓較小,屬于控制性焊接,電流小防止鋼板擊穿,減少輸入熱量防止變形和金屬組織變化;電壓較小防止焊縫成型過(guò)寬影響下一層的焊接;第二層屬于填充焊和蓋面焊同時(shí)進(jìn)行,在第一層焊縫良好的基礎(chǔ)上,焊接前檢查焊道,在工藝板進(jìn)行試驗(yàn)得出焊接參數(shù),使電流、電壓和焊接速度形成良好配比,焊縫外觀成型自然質(zhì)量合格;第三層外壁焊接需注意要在第一層焊縫焊透鋼板鈍邊厚度基礎(chǔ)上焊透余下的鈍邊厚度,且要同時(shí)保證焊縫外觀,所以所需焊接電流較大,確保焊縫內(nèi)部質(zhì)量合格。

4 埋弧焊焊接過(guò)程中易產(chǎn)生的問(wèn)題和處理方法

(1)第一道底層焊焊接易焊穿。在鋼管施焊過(guò)程中第一道焊縫容易焊穿,產(chǎn)生這問(wèn)題的原因是下料坡口時(shí)預(yù)留鈍邊過(guò)少或者鋼管定位拼接焊道時(shí)留縫過(guò)大,用設(shè)計(jì)的焊接工藝參數(shù)焊接就容易使鋼板焊穿透。焊穿后需用手工焊填補(bǔ)焊穿洞口且補(bǔ)足一定厚度才能夠繼續(xù)進(jìn)行埋弧焊,這樣做極易產(chǎn)生焊縫質(zhì)量問(wèn)題,因?yàn)槭止ぱa(bǔ)洞難度較大且難確保該焊穿處都能焊透.所以操作員在施焊前需仔細(xì)測(cè)量焊縫坡口尺寸及焊道縫隙大小,根據(jù)實(shí)際焊縫鈍邊和坡口尺寸修改焊接參數(shù)。

(2)無(wú)損檢測(cè)時(shí)發(fā)現(xiàn)焊道邊有小缺陷。這個(gè)問(wèn)題經(jīng)常發(fā)生在鋼管環(huán)縫焊縫上,產(chǎn)生這種問(wèn)題的原因是鋼管在操作機(jī)滾輪上焊接時(shí),由于鋼管拼裝直線(xiàn)度或者多個(gè)滾輪架滾輪直線(xiàn)度有偏差,鋼管在滾輪上滾動(dòng)時(shí)會(huì)產(chǎn)生前后位移,因此焊接環(huán)縫時(shí)焊道會(huì)發(fā)生前后位移,操作員施焊時(shí)沒(méi)及時(shí)跟蹤焊絲有否在焊道中心,焊接熔池偏移在焊道一側(cè),導(dǎo)致熔池與一側(cè)鋼板未好好熔合而產(chǎn)生缺陷,避免上述情況發(fā)生操作員在焊接時(shí)應(yīng)及時(shí)跟蹤焊絲是否在焊道中心,送絲機(jī)構(gòu)送絲是否垂直于焊縫。

(3)焊縫產(chǎn)生氣孔。一般情況焊接電流越大產(chǎn)生氣孔越少,產(chǎn)生氣孔主要原因是焊劑沒(méi)烘干或鋼板焊道生銹有雜質(zhì),焊前需烘干焊劑和檢查焊道有否潮濕生銹,若生銹需用風(fēng)磨機(jī)清除銹層才可施焊。

5 結(jié)語(yǔ)

埋弧自動(dòng)焊在水利水電工程壓力鋼管制作中的應(yīng)用,可以極大降低勞動(dòng)強(qiáng)度,而且焊接質(zhì)量穩(wěn)定可靠,應(yīng)廣泛推廣使用。在本工程中我們引用埋弧焊的技術(shù),對(duì)傳統(tǒng)焊接工藝、焊縫參數(shù)進(jìn)行適當(dāng)?shù)膭?chuàng)新改變,其目的在于保證焊接質(zhì)量的同時(shí),提高工作效率。實(shí)踐證明,對(duì)26 mm板厚的鋼管采用Y型坡口,在工料方面比標(biāo)準(zhǔn)的X型坡口具有省工省料的優(yōu)勢(shì),在本工程近5 000 t壓力鋼管的生產(chǎn)過(guò)程中為企業(yè)節(jié)約了成本、創(chuàng)造了效益,可供同行借鑒參考。

[1]奚泉.埋弧焊技術(shù)[M].北京:中國(guó)勞動(dòng)社會(huì)保障出版社,2011.

[2]GB/T 985.2-2008.埋弧焊的推薦坡口[S].北京:中國(guó)標(biāo)準(zhǔn)出版社,2008.

[3]DL/T 5017-2007.水電水利工程壓力鋼管制造安裝及驗(yàn)收規(guī)范[S].北京:中國(guó)電力出版社,2007.

朱國(guó)新(1965-),男,福建仙游人,工程師,從事水利水電工程建設(shè)工作。

(2016-01-19)