鋁合金厚壁壓力容器的半自動MIG焊及其應用

潘春蘭

摘要: 文中敘述了鋁及鋁合金的化學物理性能、焊接性、半自動MIG焊及其在鋁合金厚壁壓力容器產品上的應用。結果表明:除了設計恰當焊接坡口,選擇合理的焊接參數外,選擇雜質含量少的適配焊絲,適當預熱可減少、杜絕氣孔缺陷。

關鍵詞: 鋁及鋁合金的焊接性;半自動MIG焊;焊接氣孔

中圖分類號: TG422

Abstract:This paper describe chemical and physical properties, weldability semi-automatic MIG welding and application of aluminum and its alloy for thickness plate pressure vessel.The results show that in addition to designing the proper welding groove and selecting reasonable welding parameters, choosing the welding wire with less impurity content and proper preheating can reduce or eliminate the porosity defects.

Key words: weldability of aluminium and its alloy;semi-automatic MIG welding;welding porosity

0 前言

鋁及鋁合金具有良好的耐腐蝕性,較高的比強度,導電性及導熱性好等優點,在航空、航天、汽車、機械制造、電工及化學工業中已大量應用。鋁及鋁合金的MIG焊焊接性良好,如能控制好焊接氣孔缺陷,便可用于鋁制厚壁壓力容器的焊接。文中首先通過試樣焊接予以證實,然后為例示產品制定正確的焊接工藝,并以合適的焊接參數施焊,獲得了滿意結果。

1 母材性能

鋁的化學活潑性強,與空氣接觸時,會在其表面生成一層致密的Al2O3薄膜,這層氧化膜可防止硝酸及醋酸的腐蝕,耐腐蝕性好,如加入一些硅、銅、鎂、鋅等合金元素后,可獲得不同性能的合金,鋁合金的抗低溫性能也很好。如鋁鎂合金和鋁錳合金,它們的特點是強度中等,塑性及耐蝕性好,故通常稱為防銹鋁,焊接性好,是目前鋁合金焊接結構中應用最廣的鋁合金材料。特別是機械行業的空分設備,屬深冷技術產品,主要的塔體容器均采用鋁鎂合金,如5083-H112,其抗拉強度Rm可達270~275 MPa。鋁鎂合金也廣泛用于石化產品中,較之不銹鋼在比強度和性價比上有較大優勢,已在空分和石化設備中廣泛使用。以前鋁合金的焊接大都采用手工操作,如手工氬弧焊,但隨著產品設備的越來越大,越來越厚,手工氬弧焊的焊接方法已不再適合了。壁厚30 mm以上的材料,因鋁合金的導熱系數、比熱容等都很大,約比鋼大一倍多,在焊接過程中大量的熱能被迅速傳導到母材內部,因此焊接時比鋼要消耗更多的熱量。為獲得高質量的焊接接頭,必須采用能量集中、功率大的熱源,使焊槍鎢棒容易燒損,需采用預熱,甚至需邊焊邊熱等工藝措施,給焊接時帶來很多麻煩。因此純手工氬弧焊已不再適合較厚的鋁合金材料,直徑大的鋁合金容器,可采用自動MIG焊焊接,但如石化產品,往往是壓力高,直徑小,壁厚(30 mm以上)及經過壓制的厚壁容器封頭(因要壓制不宜采用焊接功率大的自動MIG焊),采用熔化極半自動氬弧焊可以彌補以上缺陷。

2 焊接工藝性分析

2.1 鋁合金MIG焊

熔化極半自動氬弧焊是利用焊絲與工件間產生的電弧作熱源將金屬熔化的焊接方法。焊接過程中,電弧熔化焊絲和母材形成的熔池及焊接區域在惰性氣體氬或氦的保護下,有效地阻止周圍環境空氣的有害作用。用焊絲作為電極,用氬氣作為保護氣體,電源采用直流反接,使熱量集中,但電弧功率又沒有自動MIG焊的大。熔化極半自動氬弧焊有很多優點,操作方便,能焊接各種位置的焊縫和不同厚度的鋁合金,特別是焊接中厚板容器接管角焊縫更有著明顯的優勢。但由于鋁及鋁合金對焊接氣孔特別敏感,尤其在使用雜質含量較多的國產焊絲,故用于壓力容器的A,B類承壓焊縫時有一定的困難。為此筆者成立攻關組,經過反復試驗和研討,終于使問題迎刃而解,并順利應用到產品中。

2.2 氣孔產生機理及解決措施

熔化極半自動氬弧焊焊接時產生的缺陷主要是氣孔,而氣孔生成機理是很復雜的。由于鋁與氧的親和力很大,在空氣中極易與氧結合生成致密結實的Al2O3薄膜,這層氧化膜還會吸附水份。而產生氣孔的最重要因素是氫,屬氫致擴散氣孔,由于鋁及鋁合金的物理本質特征,使得它們在液態時可溶解相當量的氫,而在固態時幾乎不能溶解,因此在熔池的結晶和冷卻過程中氫無法及時逸出,而殘留在焊縫內形成氣孔。

2.2.1 氫的來源

氫的來源有以下幾個方面:在焊材和母材中溶解的氫;焊材和母材表面的氧化膜、油污、水分等;保氣氛中的氫和水份;在保護條件不完善時卷入電弧氣氛中的空氣所帶有的氫和水分。

2.2.2 氣孔控制措施

待焊區的清理工作完善與否是控制焊接氣孔的基礎,母材坡口及其兩側以及焊絲必須去油、去污,表面氧化膜需用鏟刀、銑刀等工具予以去凈,使之露出金屬本色;空氣相對濕度宜控制在70%以下,空氣相對濕度較高以及工件壁厚較大時,焊前在焊接區須進行預熱,預熱溫度一般在100 ℃左右;工件壁厚較大時以采用多層焊或多層多道焊為宜;宜選用雜質盡可能少的焊絲(進口焊絲常優于國產焊絲,如牌號為5083母材,可選用ER5183,1.6 mm焊絲)和≥99.99%的高純氬作為保護氣體。

3 焊接工藝試驗

3.1 焊接材料

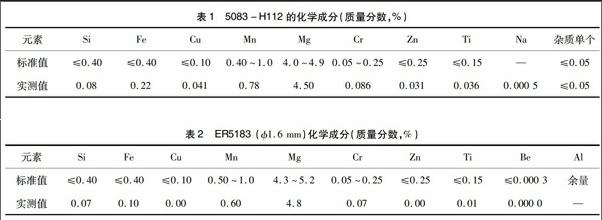

母材規格為35 mm×250 mm×400 mm,牌號為5083-H112,化學成分見表1。焊絲化學成分見表2。

3.2 焊接工藝

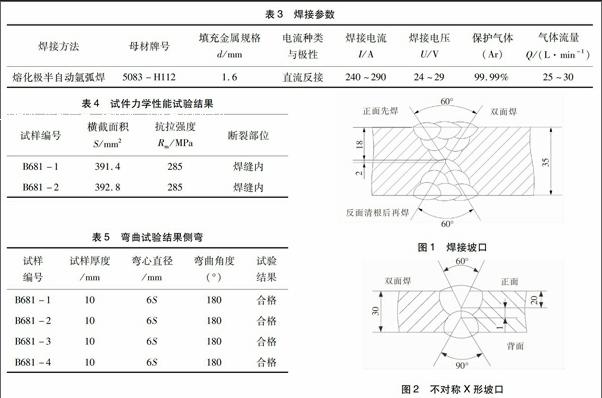

焊接坡口如圖1所示。正反面均用多層多道焊,打底層(1,2層)1道,中間層(3,4層) 2道,覆蓋層3道。打底層焊前應預熱80~100 ℃,并控制好層溫不超過100 ℃(即后道焊縫須待前道焊縫冷卻到100 ℃以下時方能施焊);為減少焊接變形,宜兩面交叉焊。如可在正面焊至壁厚約一半時翻轉試件,焊接背面焊縫,然后再次翻轉試件,焊完正面另一半焊縫。焊接參數見表3。

3.3 試件檢驗

按NB/T 47014—2011《承壓設備焊接工藝評定》規定,檢驗項目包括:外觀檢查、無損檢測、拉伸和彎曲試驗。

檢驗結果顯示,焊縫外觀成形良好,無咬邊、氣孔等表面缺陷;2張RT片均I級片,符合JB/T 4730.2—2005《射線檢測》要求。

試件力學性能試驗結果見表4和表5,各項指標都符合要求。試驗結果顯示,試件各指標合格。

4 產品焊接實例

4.1 壓力容器封頭焊接

橢圓型標準封頭:母材5083-H112(GB/T 3880—2006),規格3 500 mm×30 mm,展開為4 150 mm,按板幅寬度須三塊拼接(有兩條縱焊縫);焊絲ER5183, 1.6 mm;開不對稱X型坡口(圖2),坡口角正面60°,背面為90°;焊前預熱約100 ℃以驅盡水份,增加熔池停留時間,便于氣體逸出;采用多層多道焊,正面先焊,焊后翻轉焊件,以圓盤鋸鏟根并修磨后進行背面焊接。焊后進行100%RT檢測,26張片子均符合JB/T4730.2—2005《射線檢測》要求,其中I級片20張,II級片6張。

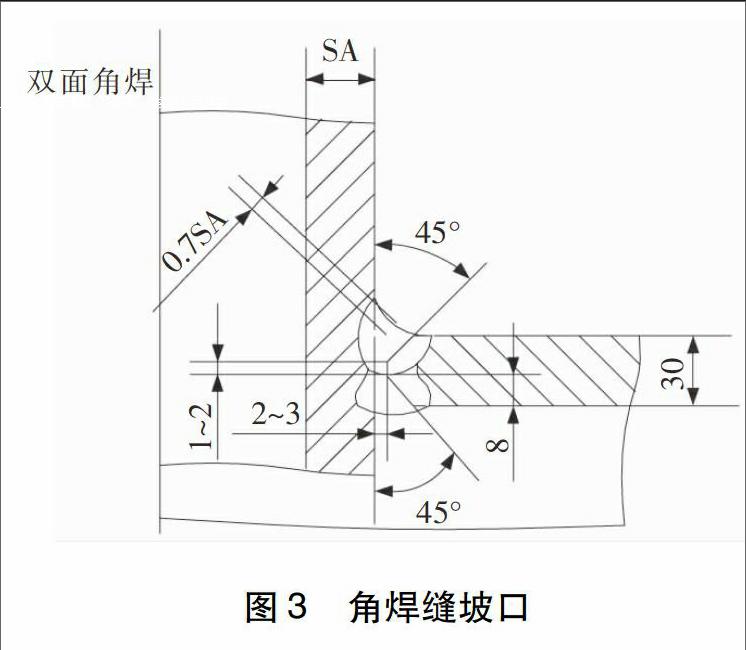

4.2 厚壁壓力容器接管角焊縫的焊接

手工鎢極氬弧焊(TIG焊)電弧功率小,焊接生產率低。如加大電流,易導致鎢極燒損、剝落:如提高預熱溫度,則會使焊工操作困難。故中厚壁鋁及鋁合金接管實以半自動MIG焊為宜。焊接坡口形式如圖3所示,焊前清理同3.2,焊前可不預熱。操作要求為:外側(正面)先焊 3~4層,坡口較寬處宜采用多道焊;內側(背面)焊前須經鏟根并修磨。焊接參數見表3。焊后經100%著色檢測,可達到JB/T 4730.5—2005I《射線檢測》焊縫要求。

5 結論

熔化極半自動氬弧焊在條件允許范圍內可以代替手工氬弧焊在鋁制壓力容器中的焊接,特別是小直徑厚壁容器的縱環焊縫和須經壓制的封頭縱焊縫的焊接,經無損檢測可以達到JB/T4730.2—2005II要求,也能代替手工氬弧焊在容器接管角焊縫的焊接,經100%著色檢測,可以達到JB/T 4730.5—2005I的要求,在受壓件與非受壓件間的結構件角焊縫的焊接,更有著其明顯的優勢,效率可提高2倍以上。必須指出,除了設計恰當焊接坡口,選擇已經驗證的合理焊接參數以外,選擇含雜質較少的適配焊絲(經多年實踐,多數進口焊絲的質量要優于國產焊絲,當然,相應價格也較高)、適當預熱和焊接區的充分清理都是減少及至杜絕氣孔的有較手段。

參考文獻

[1] 中國機械工程學會焊接學會.焊接手冊第2版第1卷: 焊接方法及設備[M].北京:機械工業出版社,2003.

[2] 中國機械工程學會焊接學會.焊接手冊第2版第2卷:材料的焊接[M].北京:機械工業出版社,2003.

機械制造文摘·焊接分冊2016年2期