總裝車間寬板輸送線設計

李彬,王迎斌,岳小兵

(安徽江淮汽車股份有限公司技術中心,安徽 合肥 230601)

總裝車間寬板輸送線設計

李彬,王迎斌,岳小兵

(安徽江淮汽車股份有限公司技術中心,安徽 合肥 230601)

文章主要結合蒙城項目OK線寬板鏈輸送線自主非標設計來闡述整個寬板輸送線的非標設計詳細流程、電機減速機選型校核及其他主要組成部件受力強度的安全校核等內容,有利于提高總裝裝配人員的非標設計能力、節約設計成本。

寬板鏈輸送線;設計流程;校核;設計能力

10.16638/j.cnki.1671-7988.2016.01.014

CLC NO.:U468.4 Document Code:A Article ID:1671-7988(2016)01-40-05

引言

寬板鏈輸送設備因為其適用性強,造價相對于其他輸送設備便宜,目前在江淮汽車乘用車總裝車間,如江淮瑞風總裝車間,轎車總裝車間二線的內飾裝配線、OK線等線體輸送設備大部分都采用的是寬板鏈輸送設備進行輸送,寬板鏈輸送設備目前已然成為了江淮汽車總裝車間輸送主流設備,由于總裝工藝人員非標設計能力不足,前期寬板鏈非標輸送設備主要是通過由專業設計院來完成圖紙設計及計算校核,每新建一條寬板鏈都給設計院支付10%設備總價值的設計費,因此為了節約此部分非標設計成本,我們對寬板鏈非標設備的設計及計算校核自主研究工作開展已勢在必行。

1、寬板鏈輸送設備組成結構及設計流程

1.1 概述

下面就以江淮汽車蒙城工廠建設項目為設計來源,論述蒙城工廠OK線寬板鏈輸送設備設計流程及計算校核,蒙城工廠建設微客設計綱領為:雙班16個小時,250天,10萬產能;根據前期工廠設計規劃,蒙城工廠需建設2條OK線來滿足節拍需求,此次兩條OK線都設計為寬板鏈輸送設備。

1.2 寬板鏈結構組成及設計流程

1.2.1 寬板鏈結構組成簡介

板鏈輸送機主要由驅動裝置、頭輪總成、機架及軌道總成、鏈板裝置、張緊裝置和蓋板系統等組成。

驅動裝置是板鏈輸送系統的動力來源,主要由驅動電機、減速機、驅動電機底座、驅動鏈條、驅動小鏈輪等部件組成。

頭輪總成主要由頭輪機架、驅動軸、牽引鏈輪、軸承、軸承座、剪切銷等部件組成。

機架及軌道總成由中間片架、上層承重軌道、下層返回軌道、軌道壓板等組成。

鏈板裝置由臺面板總成、牽引鏈條、承重輪、臺面板上方支撐機構組成。

張緊裝置由張緊機架、張緊軸、張緊機構、張緊鏈輪組成。

蓋板系統分為頭輪蓋板、線邊蓋板、尾輪蓋板三部分。

1.2.2 寬板鏈總體結構外形

如下圖1所示:上方的圖示為寬板鏈總體結構正視圖,下方為俯視圖,全圖即為此次主要設計的寬板鏈總體結構外形圖。

圖1 寬板鏈總體結構外形圖

1.2.3 寬板鏈設計流程梳理

1.2.3.1 設計流程:設計輸入、確認牽引鏈條節距、確認鏈輪齒數、確定鏈輪中心距、確定面板規格形式、輸送鏈條、承重輪選型、確定驅動架形式、確認張緊架形式、確定張緊形式行程、驅動電機功率校核計算、驅動鏈條型號選擇,在完成了相關的設計計算校核后,我們就可以按照上面選取的材料結構,繪制寬板鏈非標設計總圖及分模塊的詳細結構圖紙,來完成寬板鏈的圖紙設計。

1.3 寬板鏈輸送設備設計計算

1.3.1 設計參數輸入

(1)生產車型

蒙城項目微客,產品代號SMPV,整車長寬高為4645mm ×1740mm×1860mm,軸距2810mm,前輪距1500mm,后輪距1465mm,整車整備重量1750kg。

(2)生產任務

完成SMPV整車上調試線前車輛間隙面差調整及部份功能件的檢查等工作。

(3)生產綱領

雙班/8小時,每班/250天,每年 10萬產能(25JPH),考慮設備開動率90%,滿足10萬所需要的節拍為144× 0.9=129.6S。

1.4 寬板鏈輸送線設計計算

1.4.1 線體運行傳動示意圖

下圖2即為寬板鏈線體運行的傳動示意圖,下文對圖中所表示的傳動受力有詳細的計算說明。

圖2 傳動示意圖

1.4.2 寬板鏈初始參數確定

(1)工位間距及寬度

根據整車長寬高為4645mm×1740mm×1860mm,再留取適當的操作空間,我們選取工位間距為6000mm,線體寬度為3000mm。

(2)線體運行速度

從上設計參數已知生產節拍為129.6s,此時設備運行速度為6m×60s/129.6s=2.78m/min,由于設計了2條OK線,則單條線的輸送速度只需2.78m/min/2=1.39m/min,前后取50%余量,即所選板鏈的輸送速度為0.7-2.09m/min。

(3)線體中心距

根據流程說明,我們選取此處的板鏈輸送鏈條節距P為250mm,鏈輪齒數Z為8,線體中心距,即鏈輪中心距用A表示,工位間距為6000mm,用TK表示,根據公式Amin= {(2n+1)×Tk-P×Z}/2,我們能計算出Amin={(2×12+1)×6000-250×8}/2=74000mm在允許的范圍內,為了方便設計選取板鏈數,我們選取線體中心距為75000mm,則可以計算出輸送鏈條總長度為:L=2(2A+P×Z)/1000=304m,含鏈板數量為:n=L/2/250=608塊。

2、牽引力計算及鏈條選型校核

2.1 整車總重量G1

整車整備重量為1750,取一定余量即取2000kg,共12個工位,因此整車總重量G1=2000×12=24000kg。

2.2 鏈條總重量G2

滿足線體輸送需兩條鏈條,兩條鏈條由上可知總長為304m,單條長度為152m,我們初選鏈條型號M224-F-250,通過查詢我們可知此型號鏈條每米重25kg,則鏈條總重量G2=304×25=7600kg。

2.3 面板總重量G3

此次設計采用的輸送鏈板形式:臺面板采用箱式結構,面板為5mm厚花紋板,下部為3mm厚內卷邊槽型鋼,連接方式為焊接,尺寸:247*3000*5,下層參照國家標準GB/T6723內卷邊槽型鋼尺寸:225×40×15×3-L2840;面板內加焊6組5mm厚加強立筋,兩端面采用50*36*3*195L冷彎角鋼拼焊,面板下端增加2組承重輪。其截面圖如圖3。

圖3 面板截面圖

根據圖示能計算出面板截面積約為2255mm^2,已知面板長度為3000mm,密度為7850kg/m^3,由此得單塊面板重量2250×3000×7850/1000000=53.11kg,再加面板下端兩組承重輪的重量約20kg,再附加一些螺栓及焊接件,因此取g3=80kg,由上可知共由608塊面板,則面板總重量G3=608 ×80=48640kg。

2.4 操作人員總重量G4

由于有12個工位,工位密度取2,最多時一共24個操作人員在板鏈上作業,單個操作人員取重為75kg,因此操作人員總重量G4=24×75=1800kg。

2.5 牽引力計算及初選鏈條校核

張力F張=G1+G2+G3+G4+F初張=24000+7600+48640+ 1800+200=82240kgf;

滾動摩擦系數f為0.05,則牽引力F=F張×f=82240× 0.05=4302kgf,單根鏈條牽引力為F/2=2151kgf;

初選鏈條M224-F-250的鏈條查詢機械設計手冊可知其破斷拉力為Q=22400kgf,則鏈條安全系數S=Q/F=22400/2151 =10.4,經過校核初選鏈條滿足安全要求。

2.6 初算驅動電機功率

已知輸送線要求的速度范圍為0.7-2.09m/min,則Vmav =2.09m/min,牽引力F=4302kgf,根據公式初算電機功率p=F ×10×V/60/0.85/1000=4302×10×2.09/60/0.85/1000= 1.76kw,按電機選項手冊上可以選擇的電機功率范圍,我們先選取電機功率P為3kw,則電機功率安全系數S=P/p=3/1.76=1.7,S只要大于1.2就滿足要求。

2.7 驅動電機扭力距計算

按圖6傳動示意圖,輸送鏈輪節距P=250mm,Z=8;

可計算出輸送鏈輪分度圓直徑:

d3=P/SIN(180/Z)=653.28mm

驅動軸扭矩:

Mn2=Mn3=F×d3/2/1000=4302×653.28/2/1000=1405.21 kgm

查機械設計手冊,設計選取主軸輸入鏈輪齒數z2=37,主軸輸入鏈輪節距p2=50.8mm,電機減速機輸出鏈輪齒數z1=17,電機減速機輸出鏈輪節距p1=50.8mm,則可計算出:

主軸輸入鏈輪分度圓直徑:

d2=p2/(sin(3.14/z2)=599.01mm

電機減速機輸出鏈輪直徑:

d1=p1/(sin(3.14/z1)=276.46mm

由上我們可以計算出最小驅動電機扭力距:

Mn1=Mn2*d1/d2=648.55kgm

2.8 驅動鏈條選型校核

初選的驅動鏈條型號為32A-2,為雙排驅動鏈條,查機械手機手冊可知驅動鏈條抗拉載荷Q=45300kgf;

由上可計算驅動鏈條計算張力:

Q張=Mn1×1000/d1/2=648.55×2000/276.46=4691.7kgf

則驅動鏈條安全系數:

S=Q/Q張=45300/4691.7=9.7,符合安全要求。

2.9 速度、驅動軸轉速計算校核

驅動軸轉數計算:

n2=n3=Vmax×1000/(P×Z)=2.09×1000/250×8=1.05 rpm

則,電機減速機輸出計算轉數:

n1計算=z2×n2/z1=37×1.05/17=2.27rpm

我們初選電機減速機輸出轉數n1=2.3rpm

則,在50Hz的情況下最高的設計速度:

V設計=n1×z1×1000/z2×Z×P=2.3×37×1000/17×8 ×250=2.11m/min>2.09m/min滿足最大輸送需求。

2.10 電機、減速機選型及校核

由上我們選取的電機功率P為3kw,初選電機減速機輸出轉速為2.3rpm,按電機、減速機選型手冊,我們初選電機型號R147R77DV100L4/BMG/HF/V/2.3RPM/3KW。

查詢手冊可知電機減速機扭力矩為1180kgm,電機減速機服務系數為1.10,在由上已計算出最小驅動電機扭力矩為648.55kgm,我們可以計算出,扭力矩安全系數。

S扭力矩=Ma×SEW-fB/Mn1=1180×1.10/648.55=2.0,符合安全要求,因此我們選定的電機、減速機R147R77 DV100 L4/BMG/HF/V/2.3RPM/3KW符合我們的設計要求。

3、軸的直徑計算

3.1 鏈條滾輪與軌道接觸應力校核

單塊面板承重:n面=g1/2=1000kgf

鏈條走輪與軌道壓力:n軌=n面/4=250kgf

查機械設計手冊可知:

軌道材料55Q,則軌道彈性模量E=206Gpa,軌道強度極限=685Mpa,σb=785~885 σb>685;

則軌道許用接觸應力:

σHP=1.7~2.2σb=(1.7+2.2)×685/2=1335.75Mpa

初選鏈條滾輪材料為45鋼,則鏈條滾輪彈性模量E=206Gpa,鏈條滾輪強度極限取685Mpa,賊鏈條滾輪許用接觸應力:

σHP=1.7~2.2σb=(1.7+2.2)×685/2=1335.75Mpa

初選鏈條滾輪半徑R1=0.0425m,選取15kg/m的輕軌,則軌道接觸半徑R2=0.304m,則:A/B值=R1/R2=0.14,a=0.81,根據接觸應力公式:

則接觸應力計算結論:

σ<σHP=844.55Mpa<1335.Mpa滿足要求,圖4為軌道與鏈條滾輪接觸應力受力模型。

圖4 接觸應力受力模型

3.2 輕軌的選型及校核

輕軌撓度由兩部分組成,一部分由面板、鏈條、整車的集中載荷產生,另一部分由輕軌自身重力的均布載荷產生,分別作計算。

3.3 面板、鏈條、整車的集中載荷計算

由于我們設計的中間片架間距為1.5m,則板鏈單側每1.5m有6塊面板,G面板=6*80kg/塊=480kg;

單側每1.5m有3m鏈條,G鏈=3*25kg/m=75kg;

單點受力G車=g1/4=2000/4=500kg;

輕軌選型為15kg/m,查詢機械設計手冊可知:輕軌截面的軸慣性矩I=156.1cm^4

面板、鏈條、整車產生的力為集中載荷:

P=G面板/2+G鏈/2+G車/2=(480+75+500)/2=527.5kg

由上已知:

簡支梁總長 l = 1.5 m

集中載荷 P = 5275 N

彈性模量 E = 206 GPa

截面的軸慣性矩 I = 0.000001561m^4

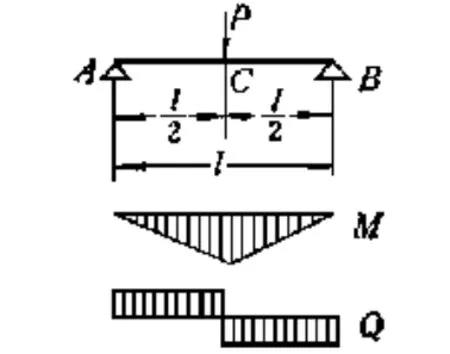

按機械設計手冊,集中載荷受力模型如圖5,可以得出:

簡支梁的危險截面B處的:

支座反力 Ra = 2637.5N

支座反力 Rb = 2637.5N

反力矩 Mc = 1978.13N·m

最大剪力 Qc = -2637.5N

最大撓度 fc1 = 1.153E-03m

最大轉角θa = 2.306E-03°

最大轉角θb = -2.306E-03°

圖5 集中載荷受力圖

3.4 輕軌自身重力的均布載荷計算

P=G均及軌道自重,軌道自重力為150N,輕軌截面的軸慣性矩I=156.1cm^4;

由上已知:

簡支梁總長 l = 1.5 m

均布載荷 q = 150 N/m

彈性模量 E = 206 GPa

截面的軸慣性矩 I = 0.000001561m^4

按機械設計手冊,均布載荷受力模型如圖6,可以直接得出:

簡支梁的危險截面B處的:

支座反力 Ra = 112.5N

支座反力 Rb = 112.5N

反力矩 Mc = 42.19N·m

最大剪力 Qc = -112.5N

最大撓度 fc2= 3.074E-05m

最大轉角θa = 6.559E-05°

最大轉角θb = -6.559E-05°

圖6 均布載荷受力模型

由上計算得出fc1=1.153E-03m,fc2=3.074E-05m,最大撓度:

fc=fc1+fc2=1.153E-03+3.074E-05=1.18374E-3m

則撓度比:fc/1=1/845<1/500

輸送設備對輔梁的撓度比的要求小于1/400--1/500就能符合要求,因此選取15kg/m的輕軌符合要求。

3.5 中間片架選型及設計校核

槽鋼集中載荷計算

如圖14所示,中間片架分別受上方輕軌壓力和下方返回段支撐拉力,分別進行撓度校核。初選槽鋼型號為16a,按上計算可知:板鏈單側每1.5m有6塊面板,G面板=6*80kg/塊=480kg;輕軌受整車壓力為500kg,輕軌選型為15kg/m,輕軌總重量G1=15X4X1.5=90kg,則可以計算出輕軌給槽鋼的壓力:

G0即集中載荷P=(500+480+90X10/2=5350N

槽鋼長度如圖7為3380mm,彈性模量E為206Gpa,查詢機械設計手冊可知槽鋼截面的軸慣性矩0.00000866m^4;

圖7 寬板鏈截面圖

由上可知:

簡支梁總長 l = 3.38 m

集中載荷 P = 5350 N

彈性模量 E = 206 GPa

截面的軸慣性矩 I = 0.00000866 m^4

局部尺寸 a = 0.9 m

按機械設計手冊,集中載荷受力模型如圖8,可以直接計算出:

簡支梁的危險截面B處的:

支座反力 Ra = 5350N

支座反力 Rb = 5350N

固定端反力矩 Ma = -441.61N·m

固定端反力矩 Mb = -441.61N·m

最大反力矩 Mmax = 1282.1N·m

最大剪力 Qc = 5350N

最大撓度 fmax = 6.619E-04m

由于下方返回段支撐拉力產生撓度不會大于上方輕軌產生撓度,因此估算下方撓度取最大和上方一致為fmax = 6.619E-04m,由此產生的撓度之和fc=2×fmax=1.3238E-03m;則撓度比為fc/1=1/755<1/500,滿足要求,輸送設備對輔梁的撓度比的要求小于1/400--1/500就能符合要求,因此選取中間片架主梁槽鋼為16a。

圖 8 集中載荷受力模型

在完成了電機、減速機選項及主要部件強度安全校核后,一條寬板鏈輸送線就基本設計完成了,按內容選取的材料繪制CAD零部件圖紙及總圖即可。

4、結束語

本論文通過對寬板鏈輸送線體主要結構、非標設計流程、寬板鏈驅動電機、減速機選型計算校核及主要組成部件受力強度的安全計算校核等,完成了一條總裝車間寬板鏈輸送線的完整非標設計。

[1] 張詳東. 理論力學[M]. 重慶:重慶大學出版社,2006.150-213.

[2] 黃茂林. 機械原理[M]. 北京:機械工業出版社,2010.78-153.

[3] 成大先. 機械設計手冊[M]. 北京:化學工藝出版社,2008. 190-400.

[4] 呂守詳. 機械制圖[M]. 重慶:重慶大學出版社,2004. 50-170.

[5] 木林森. AutoCAD使用手冊[M]. 北京:清華大學出版社,1998. 1-45.

Design the assembly shop of wide plate conveyor line

Li Bin, Wang Yingbin, Yue Xiaobing

( Technological Centre, Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230601 )

This paper mainly with Mengcheng project OK width plate chain conveyor line independent non-standard design to explain the whole wide board conveying line non-standard design process, motor reducer selection check and other major components of stress strength safety checking and other content, is beneficial to improving the General Assembly staff non-standard design capability, saving the cost of design.

Wide plate chain conveyor line; Design process; check; Design capacity

U468.4

A

1671-7988(2016)01-40-05

李彬,就職于安徽江淮汽車股份有限公司技術中心。