大型薄壁件多點定位的初始布局優化算法研究

王少鋒,洪軍,王建國,李寶童,楊朝暉

(1.內蒙古科技大學機械工程學院,014010,內蒙古包頭;2.西安交通大學機械制造系統工程國家重點實驗室,710049,西安;3.西北工業大學航空學院,710072,西安)

?

大型薄壁件多點定位的初始布局優化算法研究

王少鋒1,2,洪軍2,王建國1,李寶童2,楊朝暉3

(1.內蒙古科技大學機械工程學院,014010,內蒙古包頭;2.西安交通大學機械制造系統工程國家重點實驗室,710049,西安;3.西北工業大學航空學院,710072,西安)

為了抑制大型薄壁件加工過程中傳統“N-2-1”定位原理的支承/定位能力局部失效的現象,以滿足工件夾緊力和外形定位精度為目標,并基于支承/定位資源約束,提出了跟隨加工區域布置定位點的“X-2-1”多點支承/定位方法,該方法不僅能保證工件加工過程中的夾持可靠性,而且能實現對工件不同加工區域定位誤差有針對性的重點防控。實驗結果表明:使用該方法計算得到的工件最大定位誤差小于0.2 mm,遠遠優于傳統均布支承/定位點在相同實驗條件下實驗件0.8 mm的最大定位誤差,從而抑制了工件外形定位誤差對加工質量的擾動。提出的支承/定位點初始布局方案可為進一步的全局優化,并以此控制工件加工變形、提高工藝系統剛度,最終改善加工質量奠定基礎。

薄壁件;多點定位;初始布局

弱剛度薄殼類零件在自重與外部載荷的作用下,易產生法向變形,傳統“3-2-1”六點定位原理無法實現工件的完全定位。鑒于此,Cai等提出了“N-2-1”定位原理[1],但其并不適用于切邊等工藝,原因在于部分支承/定位點的逐漸失效導致相應加工區域剛度減弱。為此,Hu等提出了“X-2-1”動態定位原理[2-3],但從目前已查閱文獻的內容看,該理論對于如何尋找最優X的研究還不夠充分。

傳統的裝夾方案依賴于直觀判斷和經驗的積累,或者有針對性地對工件弱剛度部位進行加固。其缺陷在于:經驗的獲取不能滿足加工質量的不斷發展;弱剛度部位的針對性加固需長時間地嘗試和調整。為此,大量的研究圍繞著工件裝夾定位布局的優化展開。King等構建了工夾系統的剛性體模型,利用非線性優化技術優化工件靜態裝夾定位布局[4];DeMeter繼承了文獻[4]的研究成果,并進一步約束了裝夾定位布局優化過程中的夾緊力[5];Menassa等基于有限元分析對裝夾定位布局優化進行了研究[6],優化目標被設計為最小化加工位置處的結點變形總和;Cai等延伸了文獻[6]的研究工作,更合理地設置最小化工件法向變形的平方和為優化目標[1];文獻[7-8]也類似地實現了所關注局部結點變形的最小化分析。由此可看出,上述方法的研究具有設計變量的目標函數不明確、最終布局方案的獲取對優化過程的初值異常敏感等缺點。

上述方法只是對以往方法的改進,而不是全局最優方案。為此,本課題組前期基于數值計算探索了大型薄壁件定位參數對其定位精度的影響規律[9],而本文拓展了上述研究工作。以滿足工件夾緊力和外形定位精度為目標,并基于定位資源(支承/定位點數量)約束,提出一種跟隨加工區域布置定位點的多點支承/定位方法,旨在保證在工件可靠裝夾的前提下,高效利用有限的定位資源,實現對工件多點支承/定位參數的優化,為進一步控制工件加工變形、提高工藝系統剛度為目標的定位點布局全局優化提供可靠的初值。

1 “X-2-1”跟隨定位原理

定位的目的是使工件在夾具中相對機床、刀具具有確定的位姿。現有“N-2-1”定位原理無法抑制弱剛度空間薄壁工件切邊過程中動態變化的支承/定位點數量所帶來的夾緊力和定位精度的缺失。

針對上述有效支承/定位點隨切邊路徑動態變化的問題,并受文獻[2-3]的啟發,本文提出一種具有新含義的“X-2-1”跟隨定位原理,如圖1所示,“X”代表在第一基準面上為保障薄壁工件加工區域定位精度而布置的支承/定位點數量;“2”和“1”分別代表在第2、3基準面上相應布置2個、1個支承/定位點。該定位方法不僅限制了薄壁件的所有自由度,而且能夠集中有限定位資源,于第一基準面上有針對性地在各加工區域合理布置“X”個支承/定位點,以此在滿足加工過程對夾緊力需求的前提下,實現最小化工件加工區域定位誤差δ的目的。

圖1 “X-2-1”跟隨定位原理

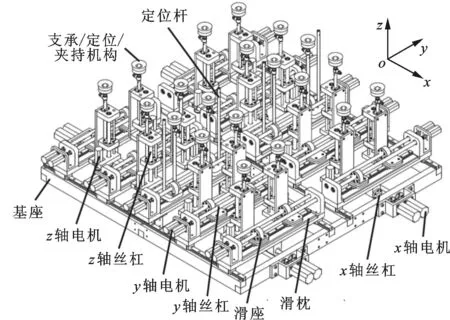

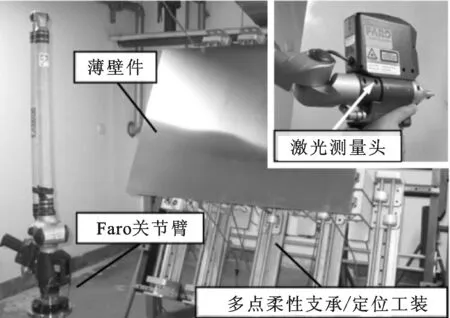

2 多支承/定位點柔性工裝

綜合考慮大型薄壁件的幾何特性及其加工特殊性,為實現其可靠裝夾與精確定位,設計了支承/定位陣列工裝原型,如圖2所示;提出了x和y坐標集中調整、z坐標單獨調整方案;確定了支承/定位球半徑r=20 mm,吸盤直徑r=80 mm,滑枕數m=10,各滑枕上支承/定位單元數n=2,相鄰兩滑枕上支承/定位點沿x方向的最小間距極限值Dx_min=150 mm,同一滑枕上相鄰兩個支承/定位點沿y方向的最小間距極限值Dy_min=150 mm。

圖2 多點柔性支承/定位陣列工裝原型

圖2所示工裝原型主要由基座、滑枕、滑座、支承/定位單元、真空夾持末端等組成,采用單側真空吸附實現工件夾緊。基座上裝有10個滑枕,可沿x軸移動;各滑枕上裝有2個滑座,可沿y軸移動;各滑座上裝有1個支承/定位單元,可帶動頂端真空夾持末端機構沿z軸運動,利用內置球頭相切工件支承面完成工件定位。

3 支承/定位點跟隨定位算法

控制加工質量的前提是提供足夠的夾緊力,以保障工件裝夾的可靠性,同時抑制工件定位誤差對加工質量的干擾,可直接通過提高工件外形定位精度實現。依據加工路徑將工件支承面分割為加工和非加工區域,優先在加工區域添加支承/定位點,在達到工件對夾緊力要求的前提下,進一步以滿足工件外形精度為目標添加支承/定位點,直至達到支承/定位資源極限,由此確定所需支承/定位點的數量。此外,為實現以削弱工件最大定位誤差提高工件定位精度的目的,選取最大定位誤差位置添加支承/定位點,可得到滿足工件夾緊力、定位誤差約束的初始裝夾方案。

基于上述思路,跟隨加工區域的支承/定位點布置流程可表述為如下優化問題:

在總定位資源Nmax的約束下,求解各加工區域的支承/定位方案,即各支承/定位點位置P1,P2,…,達到工件對夾緊力需求FJ_max的前提下,削弱工件定位誤差,以此控制工件外形精度,數學描述為

目標函數 min(δ)=f(P1,P2,…)

約束條件N≤Nmax,FJ≥FJ_min

優化過程實現的具體步驟如下。

(1)設置最大支承/定位點數量Nmax,設置支承/定位點初始分布P1,P2,…,PN,跟隨加工路徑劃分工件支承面為n個加工區域。

(2)構建基于支承/定位點分布P1,P2,…,P的工件多點定位誤差數值分析模型。

(3)求解并提取施加于工件上的夾緊力總和FJ與加工區域i的最大變形量δi_max,i=1,…,n。

(4)若FJ≥FJ_min,表明工件滿足夾緊力需求,轉至步驟(5);若FJ (5)若δi_max≤δmax,表明滿足工件加工區域i外形定位誤差約束。令i=i+1,若i>n,表明當前定位點分布下,對所有加工區域的分析已結束,且符合工件對夾緊力和外形精度的需求,故退出計算;否則,返回步驟(3)。若δi_max>δmax,表明不滿足工件加工區域i外形定位誤差約束。令N=N+1,并在δi_max處添加支承/定位點。若新增支承/定位點PN滿足其間距約束,則確定在該區域添加,轉至步驟(6);否則,不在該區域添加,并令N=N-1,轉至步驟(6)。 (6)若N>Nmax,表明已超出支承/定位資源約束,退出計算;否則,令i=i+1,若i>n,表明當前支承/定位點分布下,對所有加工區域的分析已結束,更新定位點分布,并令i=1,返回步驟(2),否則,返回步驟(3)。 本節選擇工程中常見的平面大型薄壁件多點定位過程為算例,說明跟隨加工區域的多點定位過程,并且在保證工件加工過程中夾持可靠的前提下,展示該方法對工件不同加工區域定位誤差有針對性重點防控的特性。與本課題組所設計的多點柔性支承/定位陣列工裝進行實驗測試,討論分析理論與實驗結果差異,進一步驗證工裝原型設計與相應定位方法的正確性、合理性。 圖3所示為待分析的平面大型薄壁件,外形尺寸為1 920 mm×1 320 mm,厚度為3 mm,材料為7075鋁合金,彈性模量Ewp為70 GPa,要求提供的夾緊力為5 600 N,且需加工出周邊輪廓,并開兩矩形窗口。依據對稱性,取四分之一為研究對象,沿加工路徑確定,如圖3所示4個加工區域,同時采用Shell 181殼單元,構建有限元數值分析模型,真空法向吸附力為0.05 N/mm2。由此可知,四分之一工件需提供1 400 N夾緊力,并且需保證工件外形精度δmax在[-0.2 mm, 0.2 mm]范圍內。 圖3 平面大型薄壁工件樣件 4.1 理論計算分析 4.1.1 跟隨加工區域的多點支承/定位歷程 基于多點支承/定位算法,可得圖3所示工件的支承/定位點添加歷程,如圖4~9所示。圖10顯示了工件支承/定位點添加過程中各加工區域最大定位誤差的變化趨勢。圖4顯示了初始支承/定位點分布下工件表面z向變形。于各加工區域最大變形位置添加支承/定位點,圖5顯示了第1次添加后的工件外形。 圖4 多點定位過程:初始支承/定位分布 圖5 多點定位過程:第1次添加定位點 圖6 多點定位過程:第2次添加定位點 圖6顯示了第2次添加過程。若各加工區域均添加支承/定位點,夾緊力總和FJ(600 N)不滿足工件需求FJ_min(1 400 N),故應在各加工區域添加支承/定位點,然而在對加工區域4的添加過程中,無法搜索到符合支承/定位點間距約束的位置,本次添加過程未在加工區域4進行。類似地,圖7所示的第5次添加過程未在加工區域3進行。 圖7 多點定位過程:第5次添加定位點 如圖8所示,第6次添加后夾緊力總和達到1 425 N,滿足加工需求。因此,第7次添加過程在加工區域1、2進行,同時發現加工區域2的最大定位誤差δ2_max(0.170 8 mm)滿足工件外形精度要求,故第7次添加過程不再選擇對加工區域2進行添加,而加工區域1的最大定位誤差δ1_max(0.244 8 mm)不滿足要求,故第7次添加僅選擇在該區域中進行。如圖9所示,第7次添加后,支承/定位點數目達到極限,故支承/定位點添加過程結束。 圖8 多點定位過程:第6次添加定位點 圖9 多點定位過程:第7次添加定位點 經計算可知,夾緊力總和滿足工件需求,加工區域1的最大定位誤差δ1_max(0.196 8 mm)幾乎超過允許極限,這是因為所引起的大變形表現為工件的邊緣翹曲,但該區域屬工件落料部位,對加工質量影響微弱,故可忽略。 圖10 加工區域最大定位誤差變化歷程 4.1.2 支承/定位球心位置的求解 結合圖2所示工裝結構設計的約束,即各滑枕上支承/定位球心具有相同的x坐標,對圖9所示支承/定位點布局進行微調,得到該工件支承/定位點布局,計算可得多點柔性支承/定位陣列工裝的支承/定位球心空間坐標,如表1所示。 表1 支承/定位球心空間坐標 mm 4.2 實驗比對分析 應用表1所示理論計算結果,進行樣件的裝夾定位測試,實驗過程主要包括支承/定位球的標定、工件在工裝系統上的夾持、工件外形定位誤差的測量與分析。 4.2.1 支承/定位球標定 支承/定位球的標定是指對支承/定位球進行球心空間位置標定,標定儀器采用Leica AT901激光跟蹤測量系統,標定過程分為兩個階段:①使用反射標靶對工裝系統坐標系標定孔1~3進行測量,在測量軟件PC-DIMS中,以標定孔1到2和標定孔1到3的連線方向分別為x軸和y軸,構建工裝系統世界坐標系的xy平面,并以工裝系統左下角最外側支承/定位球心為坐標系原點,構建工裝系統世界坐標系;②采用Leica AT901激光跟蹤測量系統組件T-Probe,對工裝各支承/定位球進行測量,并依據支承/定位球心坐標值,調整對應球心的空間坐標,以此形成工件支承面的多點包絡。 4.2.2 工件的定位夾持 對應四分之一有限元分析模型,并考慮模型中對稱邊界的影響,選用薄壁實驗工件尺寸為1 000 mm×700 mm,板厚為3 mm,材料為7075鋁合金。將工件蒙在標定好的工裝支承/定位球包絡面上進行定位,進而開啟真空吸附系統,對工件進行真空吸附夾持,如圖11所示。 圖11 工件的夾持定位(-0.5 MPa吸附) 4.2.3 工件定位誤差的測量與分析 選用Faro Laser ScanArm多關節測量臂系統對工件定位誤差進行測量,其優勢在于可精確掃描黑色和高反光材質工件外形,測量精度可達0.01 mm。測量實驗中,去除工件表面油污,并使用顯像劑將其噴涂均勻,進而通過探頭發出激光束,照射到工件表面上,采集工件表面離散點,再通過大量點云數據獲取被測物的詳細參數,如圖12所示。 圖12 工件定位誤差的測量環境 將工件定位后表面實測點云數據與理論計算數據同時導入Imageware軟件,以兩組點云中支承/定位點為基準,對上述兩組點云進行對準,進而對工件外形實測點云進行3D反求,并依據理論數據點相對位置關系對工件3D反求模型進行分割,以此實現分割后的工件表面數據點的實測擬合值與ANSYS計算結果數據進行比對。圖13顯示了表1所列支承/定位點布局下工件表面數據點實測值與理論計算值的比對,可見變化趨勢基本一致。表2顯示了工件各加工區域的最大定位誤差的偏差。 圖13 工件定位誤差(z向)實測擬合值與理論計算值全局對比 加工區域最大定位誤差/mm理論實測偏差/mm10.19680.24900.050420.17010.21300.042930.17410.14100.033140.11110.08700.0241 為了進一步觀察工件定位誤差的變化趨勢及實測值與其理論值的偏差,分別沿圖13所示x為40、270、490、660、930 mm和y為40、210、510、660 mm的方向對工件定位誤差變化規律進行觀察,可發現工件定位誤差的變化趨勢主要表現為:靠近對稱邊界附近的區域受對稱邊界條件的影響較小,但相對于工件其他位置,該處變形更大,主要原因在于實驗用工件只模擬了其理論模型的四分之一部分,無法構造理論計算中的對稱邊界,因此與理論計算結果相比較,實物工件在靠近對稱邊界附近的區域缺少了理論模型中對稱部分的牽拉,因此表現為較大翹曲變形,如圖14、15所示。 此外,工件外側邊緣區域和非加工區域具有較大變形量,如圖16、17所示,但相對加工區域處的定位誤差而言,其對加工質量的影響并不顯著,該布局結果也正體現了本文所提布局方法重點防護加工區域定位誤差的特性。 圖14 工件定位誤差(z向)實測擬合值與理論計算值偏差:y=660 mm 圖15 工件定位誤差(z向)實測擬合值與理論計算值偏差:x=930 mm 圖16 工件定位誤差(z向)實測擬合值與理論計算值偏差:y=40 mm 圖17 工件定位誤差(z向)實測擬合值與理論計算值偏差:x=40 mm 本文緊密結合大型薄壁件加工過程中多點支承/定位這一基礎理論問題,提出了一種跟隨加工區域布置定位點的“X-2-1”定位原理與定位方法。同時,以常見的大型薄壁件的多點支承/定位為案例,展示了跟隨加工區域布置支承/定位點的實現流程,對比了定位后工件外形的理論計算與實測值,結果表明對應支承/定位點布局下工件定位誤差的變化趨勢基本一致,且20個支承/定位點資源約束下,相應實驗件最大定位誤差小于0.2 mm,滿足工程需求,且遠遠優于傳統均布支承/定位點在相同實驗條件下實驗件0.8 mm的最大定位誤差[10],進一步驗證了有限支承/定位資源約束下跟隨加工區域布置定位點的定位方法的正確性與合理性。 本文所提跟隨加工區域布置支承/定位點的定位方法有利于設計人員在保障工件加工過程中夾持可靠的前提下,基于有限支承/定位資源對工件不同區域的定位誤差實施有針對性的重點防控,并為控制工件加工變形、提高工藝系統剛度為目標的支承/定位點布局全局優化提供了可靠的優化初值。 [1] CAI W, HU S J, YUAN J. Deformable sheet metal fixturing: principles, algorithms, and simulations [J]. Journal of Manufacturing Science and Engineering, 1996, 118(3): 318-324. [2] 胡福文, 李東升, 李小強, 等. 面向飛機蒙皮柔性夾持數控切邊的定位仿真系統及應用 [J]. 計算機集成制造系統, 2012, 18(5): 993-998. HU Fuwen, LI Dongsheng, LI Xiaoqiang, et al. Locating simulation for aircraft skins NC trimming based on flexible holding fixture [J]. Computer Integrated Manufacturing Systems, 2012, 18(5): 993-998. [3] 胡福文, 李東升, 李小強, 等. 蒙皮柔性夾持數控切邊的工藝設計方法 [J]. 北京航空航天大學學報, 2012, 38(5): 675-680. HU Fuwen, LI Dongsheng, LI Xiaoqiang, et al. Process planning of aircraft skins NC trimming based on reconfigurable fixture [J]. Journal of Beijing University of Aeronautics and Astronautics, 2012, 38(5): 675-680. [4] KING L S, HUTTER I. Theoretical approach for generating optimal fixturing locations for prismatic workparts in automated assembly [J]. Journal of Manufacturing Systems, 1993, 12(5): 409-416. [5] DEMETER E C. Min-max load model for optimizing machine fixture performance [J]. Journal of Engineering for Industry, 1995, 117(2): 183-186. [6] MENASSA R J, DEVRIES W R. Optimization methods applied to selecting support positions in fixture design [J]. Journal of Engineering for Industry, 1991, 113(4): 412-418. [7] PONG P C, BARTON R R, COHEN P H. Optimum fixture design [C]∥Proceedings of the 2nd Industrial Engineering Research Conference. Los Angeles, CA, USA: IIE, 1993: 6-10. [8] DEMETER E C. Fast support layout optimization [J]. International Journal of Machine Tools and Manufacture, 1998, 38(10/11): 1221-1239. [9] 劉春青, 洪軍, 王少鋒, 等. 飛機薄壁件多點柔性定位變形控制尋優算法 [J]. 上海交通大學學報, 2013, 47(8): 1191-1197. LIU Chunqing, HONG Jun, WANG Shaofeng, et al. Searching optimization algorithm for deformation control of aircraft thin-walled parts in multi-point flexible tooling system [J]. Journal of Shanghai Jiaotong University, 2013, 47(8): 1191-1197. [本刊相關文獻鏈接] 吳繼琸,朱剛賢,陸斌,等.自愈合效應對光內送粉激光變斑熔覆成形薄壁件的影響.2016,50(1):145-150.[doi:10.7652/xjtuxb201601022] 周強,劉志剛,洪軍,等.卡爾曼濾波在精密機床裝配過程誤差狀態估計中的應用.2015,49(12):97-103.[doi:10.7652/xjtuxb201512016] 侯明明,吳九匯,姜寧.旋轉封閉薄壁球殼輻射噪聲的多極展開方法.2014,48(7):102-108.[doi:10.7652/xjtuxb201407 018] 黃澤華,李建勇,樊文剛,等.復雜曲面薄壁葉片點銑加工彈性變形預測.2012,46(5):67-72.[doi:10.7652/xjtuxb2012 05012] 徐海洋,宋國兵,樊占峰,等.行波波頭的參數識別方法在高壓直流輸電系統中的應用.2016,50(2):85-90.[doi:10.7652/xjtuxb201602015] 王新孟,楊軍,梅雪松,等.精密坐標鏜床進給系統熱誤差分析與預測.2015,49(10):22-28.[doi:10.7652/xjtuxb201510 004] 郝雙暉,王磊,宋寶玉,等.交流伺服系統永磁同步電機電流及位置二級狀態觀測器設計.2015,49(5):100-107.[doi:10.7652/xjtuxb201505016] 吳杰,馮祖仁,劉恒,等.水下目標多元聲傳感陣列網絡定位方法.2015,49(4):40-45.[doi:10.7652/xjtuxb201504007] 董恩清,劉偉,宋洋.采用三角形節點塊處理無線傳感器網絡節點定位中節點翻轉歧義的迭代方法.2015,49(4):84-90.[doi:10.7652/xjtuxb201504014] 王云龍,吳瑛.聯合時延與多普勒頻率的直接定位改進算法.2015,49(4):123-129.[doi:10.7652/xjtuxb201504020] (編輯 趙煒 杜秀杰) Initial Distribution Optimization for Multi-Point Location of Large Thin-Walled Components WANG Shaofeng1,2,HONG Jun2,WANG Jianguo1,LI Baotong2,YANG Zhaohui3 (1. School of Mechanical Engineering, Inner Mongolia University of Science and Technology, Baotou, Inner Mongolia 014010, China; 2. State Key Laboratory for Manufacturing Systems Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 3. School of Aeronautics, Northwestern Polytechnical University, Xi’an 710072, China) To restrain the dynamic change of effective locators in the manufacturing process of large thin-walled components, a new “X-2-1” locating method is proposed to distribute the location/support points following machining region, with the goal to meet the requirements for the clamping force, positioning accuracy and maximum support capacity. This method can ensure reliable clamping in the machining process of workpieces, and control positioning error in different machining regions. Simulation and experiment show that the maximum positioning error is 0.2 mm, much better than that obtained when twenty location/support points are distributed evenly over the whole support area of a workpiece. The improvement suppresses the perturbations of clamping deformation to machining quality. Furthermore, the optimization result of initial distribution of location/support points provides a foundation for a further global optimization of multi-point location distribution of large thin-walled components so as to increase process system’s stiffness, decrease machining distortion, and improve machining quality. thin-walled component; multi-point location; initial distribution 10.7652/xjtuxb201605006 2015-10-27。 作者簡介:王少鋒(1980—),男,講師。 基金項目:國家自然科學基金青年基金資助項目(51405377)。 時間:2016-03-04 http:∥www.cnki.net/kcms/detail/61.1069.T.20160304.1649.002.html TH161 A 0253-987X(2016)05-0038-074 算例研究

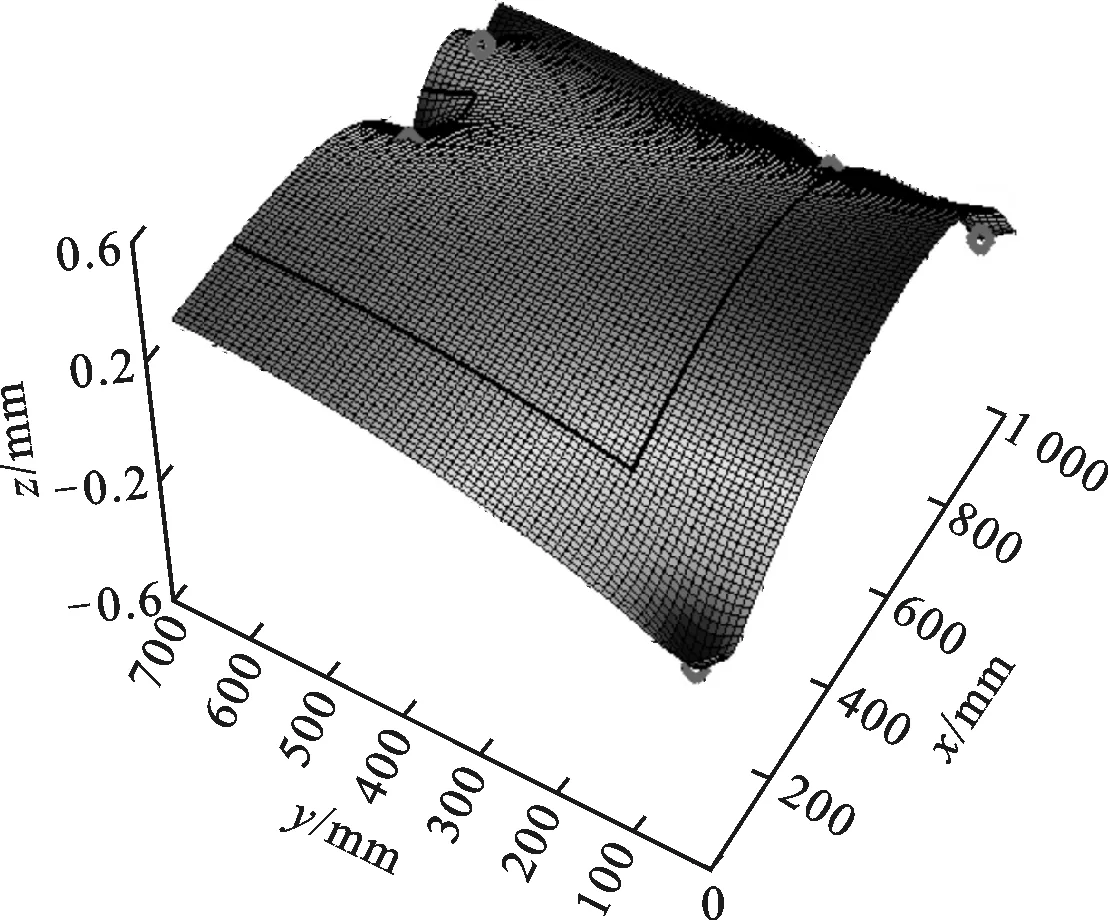

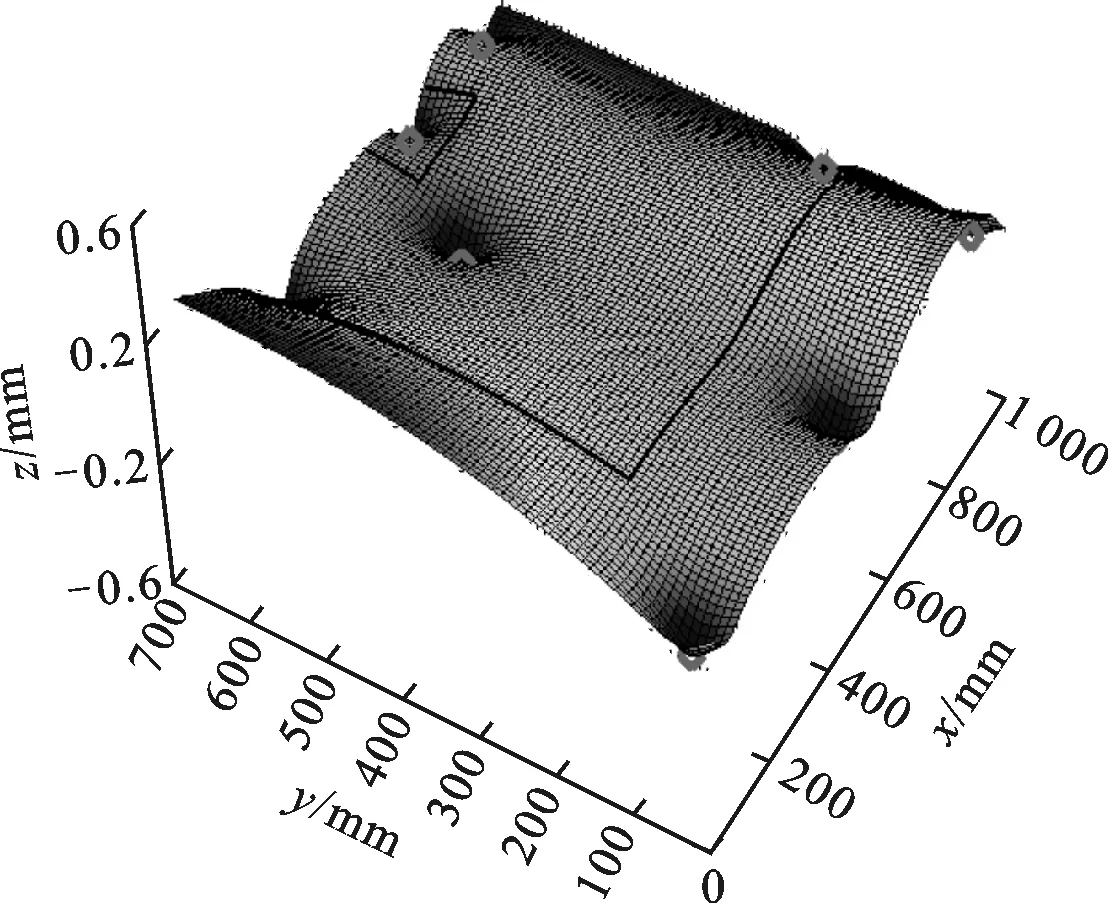

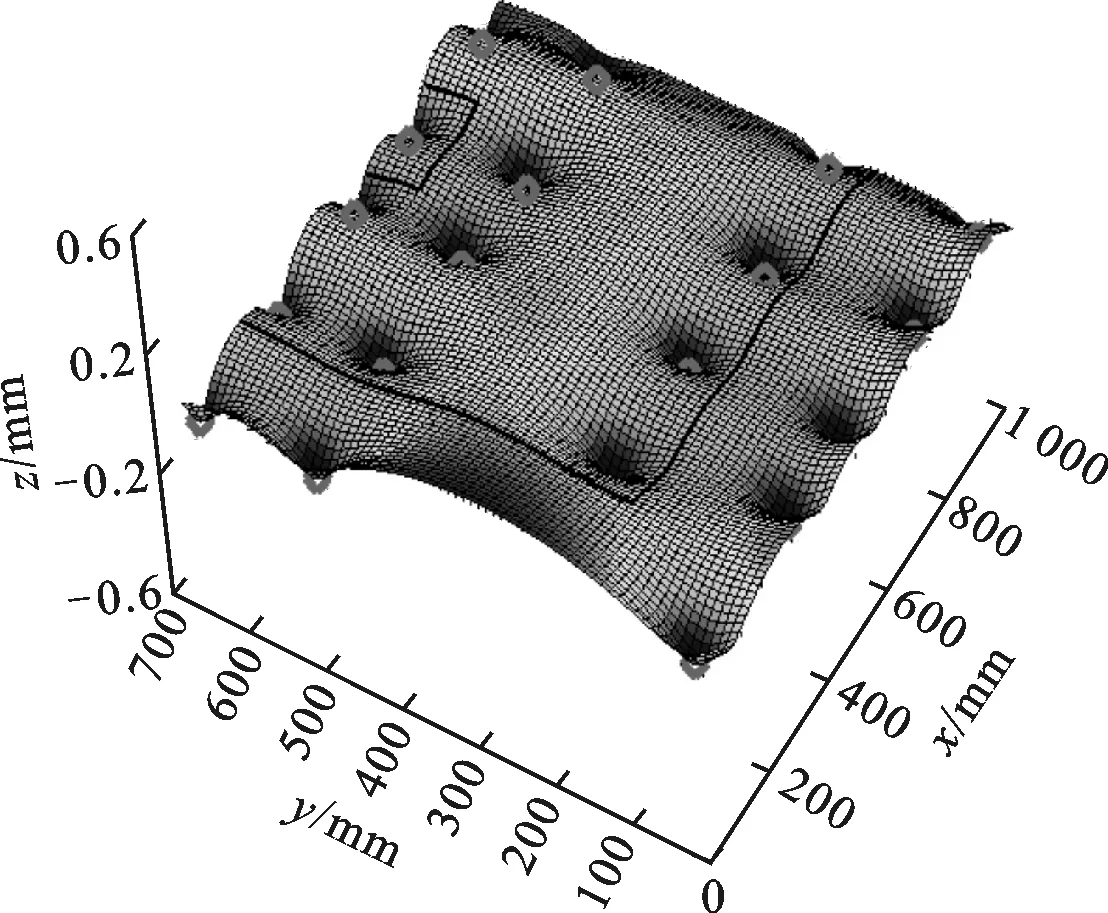

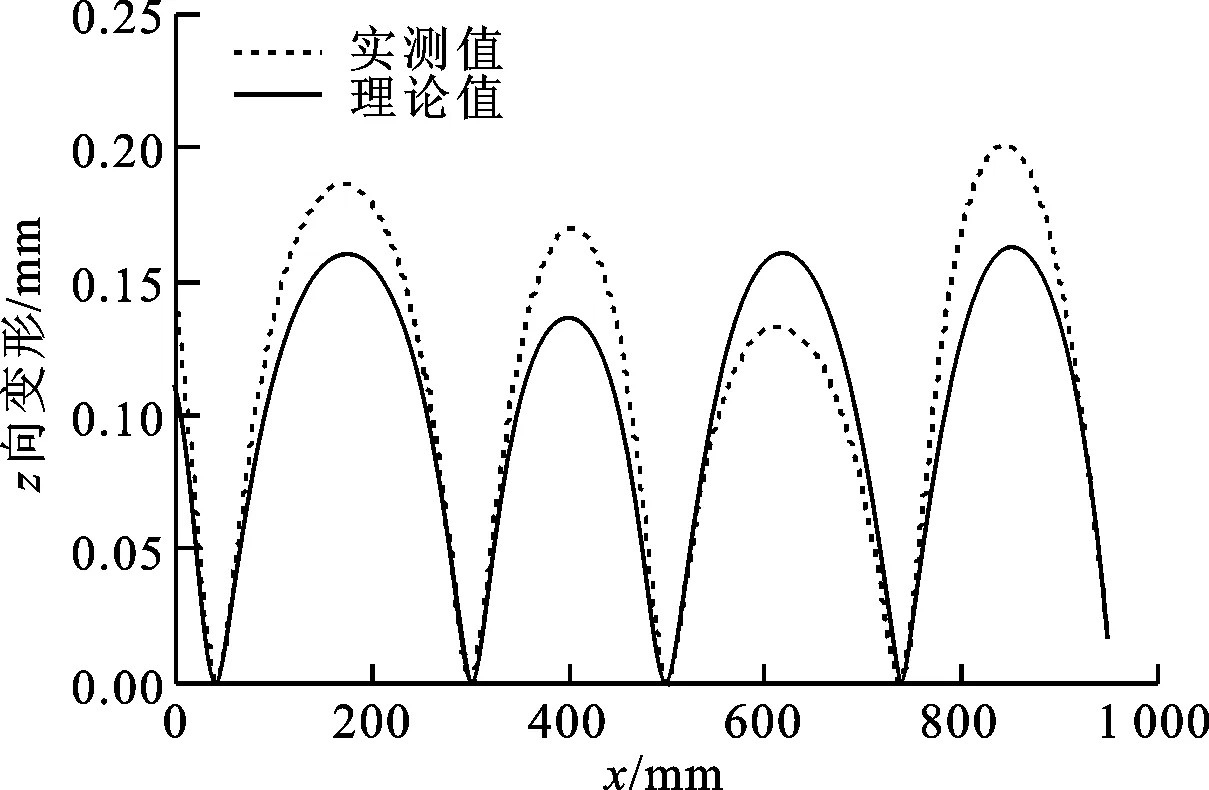

5 結 論