電動汽車驅(qū)動方式及未來發(fā)展*

孫悅超

(嶺南師范學院,廣東 湛江 524048)

?

電動汽車驅(qū)動方式及未來發(fā)展*

孫悅超

(嶺南師范學院,廣東 湛江 524048)

驅(qū)動電機是電動汽車的核心部件,其性能和安裝位置直接決定電動汽車的綜合性能。針對電動汽車不同驅(qū)動電機性能和驅(qū)動方式進行了深入分析比較。首先,對可用于驅(qū)動汽車的直流電機、交流異步電機、開關(guān)磁阻電機和永磁同步電機性能進行比較分析,發(fā)現(xiàn)永磁同步電機能夠滿足電動汽車的驅(qū)動要求,是未來電動汽車的驅(qū)動電機首選。其次,通過對電動汽車集中式驅(qū)動、分布式驅(qū)動特點做對比研究,結(jié)果表明分布式驅(qū)動中的輪轂電機直接驅(qū)動方式的電動汽車具有結(jié)構(gòu)緊湊、車身內(nèi)部空間利用率高、整車重心低、行駛穩(wěn)定性好、便于智能控制等諸多優(yōu)點,符合目前及今后電動汽車驅(qū)動性能的發(fā)展要求,將是電動汽車驅(qū)動的主流方式。

電動汽車; 驅(qū)動電機; 直接驅(qū)動; 未來發(fā)展

0 引 言

電動汽車與傳統(tǒng)汽車相比,能量轉(zhuǎn)換效率高、噪聲小、經(jīng)濟性好、污染小,可去掉離合器、變速箱等裝置,結(jié)構(gòu)相對簡單、維護保養(yǎng)方便。在當今能源、環(huán)保問題的驅(qū)使下,各汽車生產(chǎn)國正以前所未有的力度發(fā)展電動汽車產(chǎn)業(yè),科研人員對電動汽車的研究也獲得了絕佳機遇。因此,電動汽車正在開創(chuàng)汽車產(chǎn)業(yè)的新格局,將成為汽車工業(yè)發(fā)展的主要方向[1-5]。

驅(qū)動電機作為電動汽車的核心部件,其性能直接關(guān)系到電動汽車的動力性和能量轉(zhuǎn)化效率。但汽車驅(qū)動電機不同于其他工業(yè)電機,尤其是乘用轎車的電機驅(qū)動系統(tǒng)不僅受汽車結(jié)構(gòu)尺寸的影響,同時還要滿足復(fù)雜工況下的運行條件。因此,汽車除了要求驅(qū)動電機效率高、質(zhì)量小、功率密度大、尺寸小、可靠性好、成本低之外,還必須能滿足汽車頻繁起動、停車、爬坡、加減速等工況要求,就要乘用車驅(qū)動電機具備較寬的轉(zhuǎn)速范圍和較高的過載系數(shù),以滿足汽車低速或爬坡時高轉(zhuǎn)矩、高速時低轉(zhuǎn)矩的性能要求[6-8]。

1 汽車驅(qū)動電機及特點

可用作汽車驅(qū)動的電機主要有四種:直流電機、交流異步電機、開關(guān)磁阻電機和永磁同步電機。隨著電力電子技術(shù)和計算機控制技術(shù)的發(fā)展,適合汽車驅(qū)動的電機也處于不斷變化中。例如,直流電機曾是電動汽車的首選電機,但現(xiàn)在正逐漸退出汽車驅(qū)動,永磁同步電機則將成為電動汽車的首選驅(qū)動電機。

1.1 直流電機

直流電機起步、加速牽引力大,控制簡單,在電動汽車研發(fā)早期得到了普遍采用。由于其存在電刷和換向器,限制了電機過載能力和最高轉(zhuǎn)速,不適合當代汽車高速發(fā)展的要求。另外,電刷和換向器間的摩擦面隨工作時間的增加極易磨損,二者間還可能產(chǎn)生電火花而燒蝕,需經(jīng)常維修保養(yǎng),從而限制了它在電動汽車上的使用[10]。目前除部分小型工程車輛和老式工程車輛外,電動汽車和工程車輛一般不使用直流電機驅(qū)動。

1.2 交流異步電機

交流異步電機與直流電機相比,效率高、功率大,適合于高速運轉(zhuǎn),可靠性高、便于維護、價格便宜。但與開關(guān)磁阻電機相比,存在驅(qū)動器控制復(fù)雜、價格較高,電機參數(shù)變化對控制性能影響較大等缺點;與永磁電機相比,存在效率和功率密度偏低等缺點[11]。現(xiàn)在的電動車輛雖然廣泛采用交流異步電機,但隨著現(xiàn)代控制技術(shù)的不斷發(fā)展,用于電動汽車驅(qū)動的交流異步電機必將被性能更加優(yōu)越的其他電機所取代。

1.3 開關(guān)磁阻電機

開關(guān)磁阻電機是一種新型電機,結(jié)構(gòu)簡單,電機轉(zhuǎn)子無集電環(huán)、繞組和永久磁鐵等。其轉(zhuǎn)速范圍大、起動轉(zhuǎn)矩大、可靠性髙,適合于高速運行,便于維修、成本低,而且還適合于惡劣環(huán)境下工作,非常適合電傳動工程車輛的輪邊電機。例如,東風汽車公司生產(chǎn)的EQ6110HEV3型混合動力電動城市客車,用的就是開關(guān)磁阻電機。但開關(guān)磁阻電機運行噪聲大,轉(zhuǎn)矩脈動嚴重,相對于永磁同步電機來說效率和功率密度較小,限制了其在小型電動乘用車中的應(yīng)用。

1.4 永磁同步電機

永磁同步電機具有體積小、無勵磁損耗、功率密度高、轉(zhuǎn)矩脈動較小、運行較平滑、動態(tài)響應(yīng)快、噪聲低、運行可靠性高、維護成本低等優(yōu)點,特別適合用作電動乘用汽車驅(qū)動電機,并能滿足高性能電動汽車驅(qū)動控制的要求[12-16]。但永磁同步電機受永磁材料工藝的限制和影響,功率范圍較小,最大功率一般為幾十千瓦。另外永磁材料在高溫、振動和過流條件下,會發(fā)生磁性衰退,降低永磁電機的性能,不適合用作大功率電傳動的工程車輛輪邊電機。

德國奧迪Q5混合動力汽車采用永磁同步電機作為驅(qū)動電機,其最高轉(zhuǎn)速為12500r/min,最大輸出功率為40kW,每百公里綜合油耗僅為7.1L,二氧化碳排放量為159g/km。其燃油經(jīng)濟性和排放性比普通的Q5提高了很多。

2 電動汽車驅(qū)動方式

根據(jù)電動汽車上驅(qū)動電機安裝的位置不同,電動汽車驅(qū)動方式分為單電機集中式驅(qū)動和多電機分布式驅(qū)動兩種。

2.1 集中式驅(qū)動

集中式驅(qū)動與傳統(tǒng)汽車驅(qū)動結(jié)構(gòu)接近,用電動機代替內(nèi)燃機,通過傳動系統(tǒng)將電動機的轉(zhuǎn)矩傳遞到驅(qū)動輪上使汽車行駛。在傳統(tǒng)汽車驅(qū)動的基礎(chǔ)上,稍加改動即可,操作技術(shù)成熟,但存在底盤結(jié)構(gòu)相對復(fù)雜、體積較大而使車內(nèi)空間狹小、傳動效率低、控制復(fù)雜等缺點。

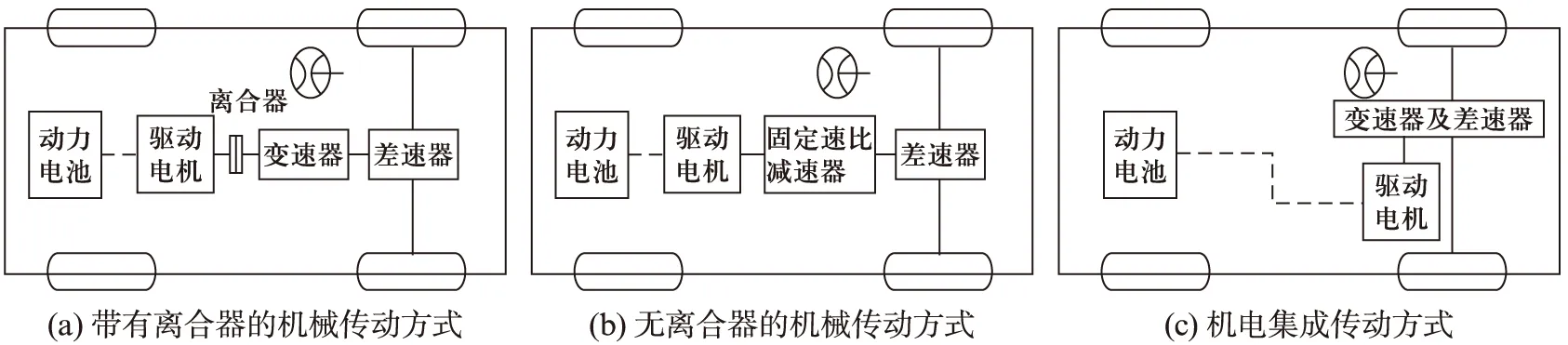

集中式驅(qū)動的傳動方式可分為3種,如圖1所示[17]。圖1(a)為帶有離合器的傳動方式,該方式的純電動汽車變速器一般有2~3個擋位,換擋中離合器起中斷動力、降低換擋沖擊的作用。圖1(b)的傳動方式取消了離合器,將電動機通過傳動軸與固定速比減速器相連,使傳動系統(tǒng)質(zhì)量和傳動裝置體積減小,有利于增加車內(nèi)空間。圖1(c)則把電動機、減速器和差速器集成一體,通過左右半軸分別驅(qū)動對應(yīng)側(cè)車輪,布置結(jié)構(gòu)緊湊,主要用于小型汽車。

圖1 集中式驅(qū)動傳動方式

2.2 分布式驅(qū)動

分布式驅(qū)動是把多個電機集成在車輪附近或輪輞內(nèi),將動力傳給相應(yīng)車輪,傳動鏈大大縮短。按電機位置和傳動不同可分為輪邊電機驅(qū)動和輪轂電機驅(qū)動。

2.2.1 輪邊電機驅(qū)動

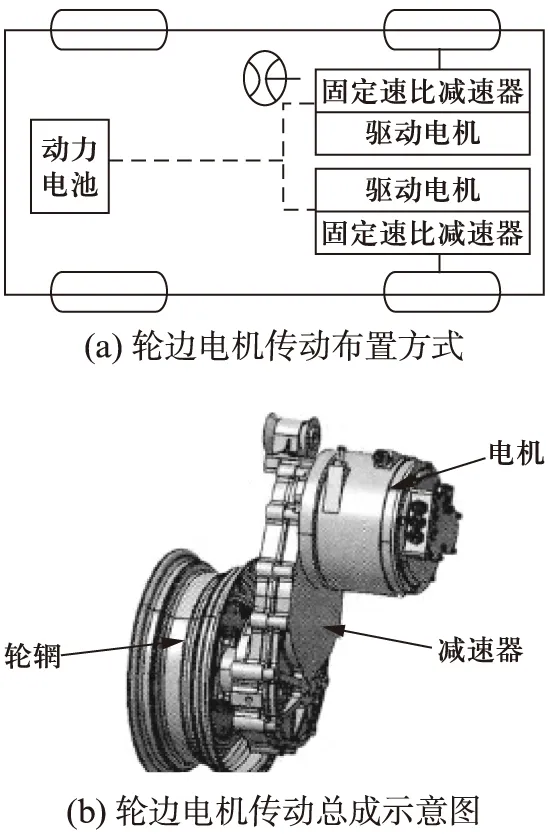

輪邊電機驅(qū)動傳動方式如圖2(a)所示[17]。由圖2(a)可知,該方式將驅(qū)動電機安裝在副車架上的驅(qū)動輪旁邊,通過或不通過減速器驅(qū)動對應(yīng)側(cè)車輪。可對每個電機的轉(zhuǎn)速進行獨立調(diào)節(jié)控制,采用電子差速器實現(xiàn)左右半軸差速。圖2(b)是帶減速器的輪邊電機驅(qū)動總成[18],將電機與固定速比減速器連接,通過半軸實現(xiàn)對應(yīng)側(cè)車輪的驅(qū)動。

圖2 輪邊電機驅(qū)動

2.2.2 輪轂電機驅(qū)動

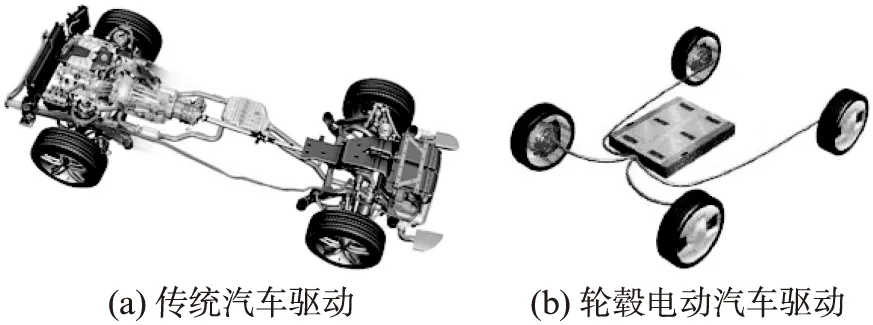

輪轂電機驅(qū)動適合于純電動汽車,將2個、4個或者多個電機安裝在車輪內(nèi)部,直接驅(qū)動車輪,俗稱電動輪。傳統(tǒng)汽車與輪轂電動汽車的驅(qū)動比較如圖3所示。由圖3可見,輪轂驅(qū)動徹底取消了離合器、變速器、差速器和半軸等,使底盤結(jié)構(gòu)大大簡化,傳動效率提高,同時減小了整車質(zhì)量且布置更合理,便于實現(xiàn)底盤智能化和電氣化控制。

圖3 傳統(tǒng)汽車與輪轂電動汽車的驅(qū)動比較

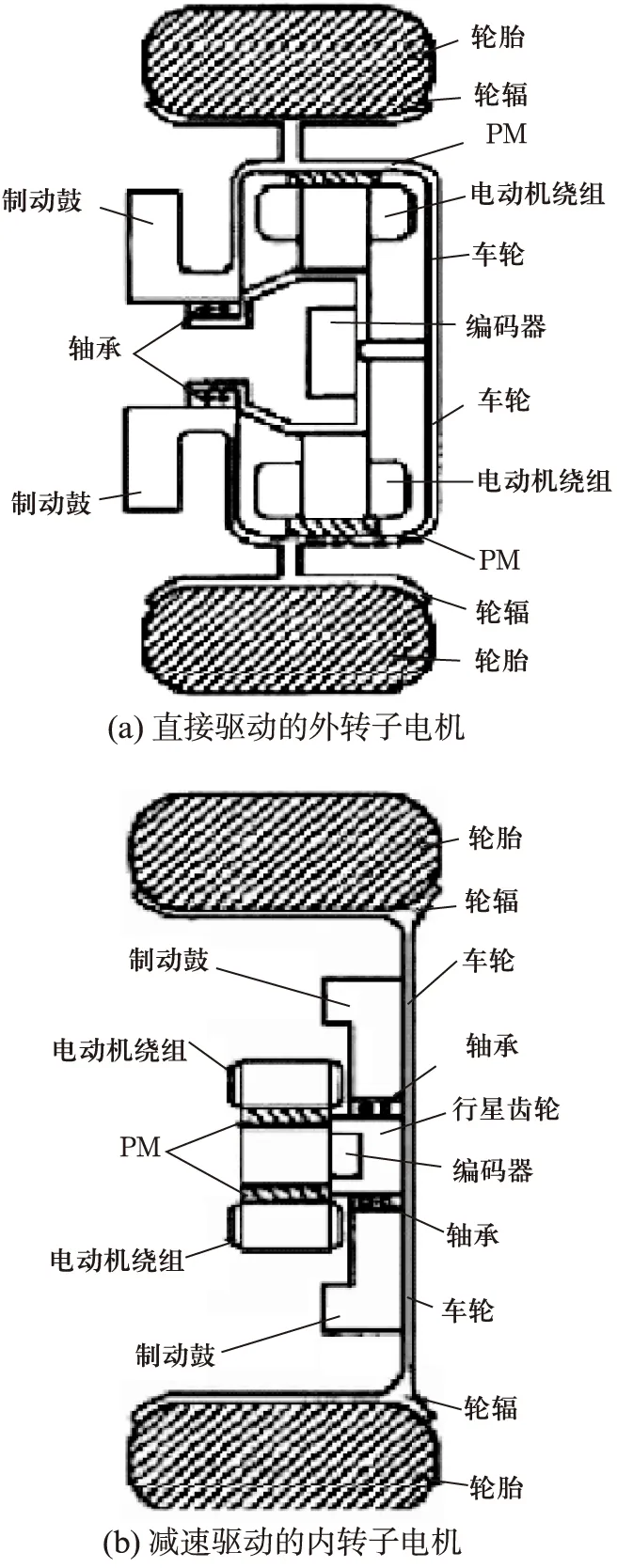

根據(jù)有無減速機構(gòu),輪轂電機驅(qū)動分直接驅(qū)動和減速驅(qū)動(減速驅(qū)動電動輪)[19]。

直接驅(qū)動的電機外轉(zhuǎn)子直接與輪轂機械連接,無減速結(jié)構(gòu),如圖4(a)所示。電機轉(zhuǎn)速約為1500r/min,由于無減速機構(gòu),驅(qū)動結(jié)構(gòu)緊湊,傳遞效率更高。但在起步、爬坡等大負荷時需要大電流,易損壞電池和永磁體。因此,為了保證足夠大的起步轉(zhuǎn)矩和較好的動力性,其對電動機的要求較高,一般用低速外轉(zhuǎn)子永磁同步電機。

減速驅(qū)動是在電動機和車輪之間安裝固定速比減速器,起減速增矩作用。減速裝置一般為高減速比行星齒輪機構(gòu),如圖4(b)所示。所用電機工作轉(zhuǎn)速約為10000r/min,通常采用高速內(nèi)轉(zhuǎn)子永磁同步電機,電機輸出動力減速增矩后驅(qū)動輪轂推動汽車行駛。電機體積小、質(zhì)量輕、高轉(zhuǎn)速運轉(zhuǎn)比功率高,減速增矩后汽車爬坡性好,并可保證汽車在低速運行時具有較大的平穩(wěn)轉(zhuǎn)矩,但結(jié)構(gòu)相對復(fù)雜,非簧載質(zhì)量增加,對車輛的操縱穩(wěn)定性會產(chǎn)生影響。

3 驅(qū)動方式分析

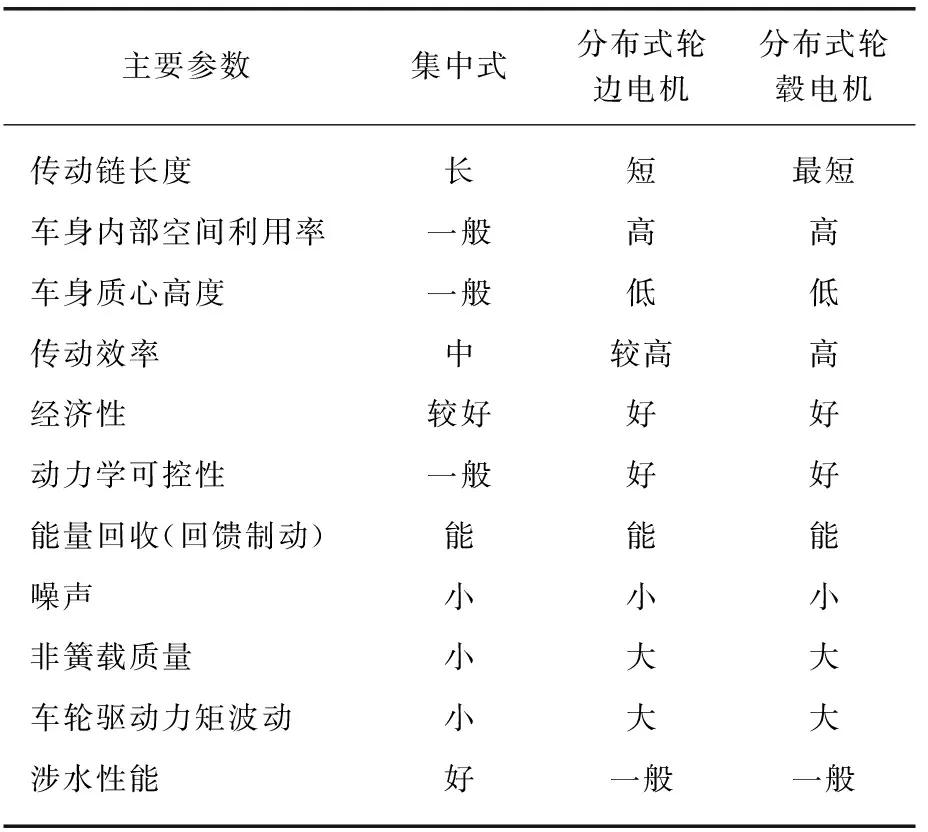

表1為電動汽車不同驅(qū)動方式性能比較,直觀反映了不同驅(qū)動方式的電動汽車傳動效率、經(jīng)濟性、操縱穩(wěn)定性等。結(jié)合表1和上述不同電機驅(qū)動方式內(nèi)容可知:集中式驅(qū)動與傳統(tǒng)內(nèi)燃機汽車相似,具有傳統(tǒng)內(nèi)燃機汽車的傳動系統(tǒng)零部件多、成本高、傳動效率低、控制復(fù)雜等缺點。

圖4 輪轂電機驅(qū)動布置形式

表1 電動汽車驅(qū)動方式性能比較

與集中式驅(qū)動相比,輪邊驅(qū)動方式傳動鏈短、經(jīng)濟性好、車身內(nèi)部空間利用率高、制動能量回饋損耗小,但傳動效率不如輪轂驅(qū)動高。

輪轂電機驅(qū)動則完全取消了傳動系統(tǒng)零部件,將電機、懸架系統(tǒng)、制動系統(tǒng)同時放在輪輞里,使汽車結(jié)構(gòu)緊湊、重心降低,行駛穩(wěn)定性提高。輪轂電機與動力電池及控制器間采用線束連接,如圖3(b)所示。這樣,車內(nèi)空間布置更加靈活,同時可為乘員留出更多空間,提高乘坐舒適性。同時,每個車輪運動相互獨立,無硬性機械連接,可通過計算機和電機控制系統(tǒng)按汽車行駛狀態(tài)對車輪驅(qū)動力和制動力進行快速優(yōu)化、精確任意分配,便于實現(xiàn)線控轉(zhuǎn)向、ABS、TCS及ESP等功能,使得汽車轉(zhuǎn)向靈便、動力學性能可靠、操縱穩(wěn)定性好。此外,輪轂驅(qū)動還可實現(xiàn)電氣制動、機電復(fù)合制動及制動能量回饋等,能源消耗低、制動能量回收高,能量轉(zhuǎn)化效率可達到90%。

雖然電動汽車采用分布式輪轂驅(qū)動的優(yōu)點突出,但由于輪轂電機、制動系統(tǒng)甚至懸架系統(tǒng)同時集中在車輪上,導致汽車非簧載質(zhì)量和車輪旋轉(zhuǎn)部件的轉(zhuǎn)動慣量顯著增大,從而增加汽車垂直方向的振動幅度,甚至影響輪胎的附著性,不利于汽車的控制,還會降低汽車的平順性和舒適性。因此,國內(nèi)外學者針對這些缺點進行了大量研究并提出了相應(yīng)改進措施。Nagaya等[20]利用電機質(zhì)量構(gòu)造吸振器對非簧載質(zhì)量引發(fā)的垂向振動負效應(yīng)進行控制。Johansen,Yang等[21-22]通過特殊電機設(shè)計將電機定子質(zhì)量轉(zhuǎn)化到簧載質(zhì)量中去,使非簧載質(zhì)量下降。趙艷娥等[23]通過設(shè)置與懸架系統(tǒng)并聯(lián)的減振機構(gòu)將輪轂電機定子質(zhì)量由簧下質(zhì)量轉(zhuǎn)化為簧上質(zhì)量。羅虹等[24]提出將整個電機質(zhì)量作為簧載質(zhì)量的方案,即在直接驅(qū)動輪轂電機的電動系統(tǒng)中直接將電機質(zhì)量作為吸振器質(zhì)量,不另外增加質(zhì)量塊。史天澤[25]開發(fā)了一種適用于輪轂電機電動車的專用懸架和轉(zhuǎn)向系統(tǒng),包括一種雙節(jié)臂式前懸架系統(tǒng)、扭桿梁式后懸架系統(tǒng)和機械轉(zhuǎn)向系統(tǒng)。

綜上可見,雖然目前尚無成熟的輪轂驅(qū)動汽車產(chǎn)品應(yīng)用,但輪轂驅(qū)動作為新的先進驅(qū)動方式,是當前國內(nèi)外電動汽車研究的重點、熱點技術(shù)之一。科研人員正在針對輪轂電機驅(qū)動存在的不足進行多方面的改進、研發(fā),包括高轉(zhuǎn)矩輪轂電機的開發(fā)、智能化底盤的集成與控制、非簧質(zhì)量對汽車性能的影響等關(guān)鍵技術(shù),會逐步解決輪轂驅(qū)動存在的各種缺陷與不足,充分發(fā)揮輪轂驅(qū)動的優(yōu)點,因此輪轂驅(qū)動方式將以其他驅(qū)動方式無法比擬的優(yōu)勢成為電動汽車的最終驅(qū)動方式。

[1] 柴海波,鄢治國,況明偉,等.電動車驅(qū)動電機發(fā)展現(xiàn)狀[J].微特電機,2013,41(4):52-57.

[2] 林淡蕓.電動汽車電機驅(qū)動系統(tǒng)的研究.柳州:廣西工學院,2012.

[3] 趙國才,周莎.重慶市電動汽車商業(yè)運行模式[J].重慶理工大學學報(自然科學版),2014(4):15-23.

[4] 侯兵,俞寧,周康渠.純電動汽車發(fā)展規(guī)模的系統(tǒng)動力學分析與仿真.重慶理工大學學報(自然科學版),2014(12):23-29.

[5] 周逢軍.基于雙層架構(gòu)的分布式驅(qū)動電動汽車綜合控制策略研究.北京:北京理工大學,2014.

[6] 羅龍飛,袁守華.電動汽車驅(qū)動電機及其控制系統(tǒng)應(yīng)用概述[J].汽車實用技術(shù),2014(4):5-7.

[7] 劉金峰,張學義,扈建龍.電動汽車驅(qū)動電機發(fā)展展望[J].農(nóng)業(yè)裝備與車輛工程,2012,50(10):35-38.

[8] SANTIAGO J, BERNHOFF H, EKERGRRD B, et al. Electrical motor drivelines in commercial all-electric vehicles:a review. IEEE Trans Veh Technol, 2012,61(2):475- 484.

[9] 劉剛.電傳動車輛開關(guān)磁阻電機驅(qū)動與控制系統(tǒng)研究.北京:北京科技大學,2015.

[10] 王鑫正.電動汽車電機驅(qū)動控制器關(guān)鍵性技術(shù)的研究和實現(xiàn).沈陽:沈陽工業(yè)大學,2015.

[11] 王成元,夏加寬,孫宜標.現(xiàn)代電機控制技術(shù).北京:機械工業(yè)出版社,2010.

[12] 易伯瑜.永磁同步電動機高性能無傳感器控制技術(shù)研究.廣州:華南理工大學,2014.

[13] 彭海濤,何志偉,余海闊.電動汽車用永磁同步電機的發(fā)展分析.微電機,2010,43(6):78-81.

[14] LI G, HONG W, ZHANG D, et al.Research on control strategy of two independent rear wheels drive electric vehicle. Physics Procedia, 2012(24):87-93.

[15] 徐威,張若平.電動汽車傳動方案的選擇[J].汽車工程師,2014(8):54-56.

[16] 陳積先,張華樹,孟輝,等.電動汽車用電機及控制器測試系統(tǒng)研制[J].電機與控制應(yīng)用,2015,42(9):68-71.

[17] 劉浩,鐘再敏,敬輝,等.分布式驅(qū)動電動汽車輪邊電機傳動系統(tǒng)動態(tài)特性仿真[J].汽車工程,2014,36(5):597-607.

[18] 何仁,張瑞軍.輪轂電機驅(qū)動技術(shù)的研究與進展[J].重慶理工大學學報(自然科學版),2015,29(7):10-18.

[19] HORI Y. Future Vehicle driven by Electricity and Control-Research on 4 Wheel Motored ‘UOT March II’[J]. International Workshop on Advanced Motion Control, 2002,51(5):1-14.

[20] NAGAYA G, WAKAO Y, ABE A. Development of an in-wheel drive with advanced dynamic-damper mechanism[J].JSAE Review,2003,24(4):477- 481.

[21] JOHANSEN P R, PATTERSIB D, O KEEFE C. The use of an axial flux permanent magnet in-wheel direct drive in an electric bicycle[J]. Renewable Energy,2001,22(1):151-157.

[22] YANG Y P, LUH Y P, CHENG C H. Design and control of axial flux brushless DC wheel motors for electric vehi cles-part I:multi-objective optimal design and analysis[J]. IEEE Transaction on Magnetics, 2004,40(4):1873-1882.

[23] 趙艷娥,張建武,韓旭.輪轂電機獨立驅(qū)動電動汽車動力減振機構(gòu)設(shè)計與研究[J].機械科學與技術(shù),2008,27(3):395-398.

[24] 羅虹,謝丹,馬英.動力吸振型電動輪動力傳動機構(gòu)分析與設(shè)計[J].機械科學與技術(shù),2014,33(2):249-253.

[25] 史天澤.輪轂電機驅(qū)動電動車懸架和轉(zhuǎn)向系統(tǒng)設(shè)計與性能匹配.長春:吉林大學,2015.

歡迎投稿 歡迎訂閱 歡迎刊登廣告

Electric Vehicle Driving Mode and Future Development*

SUNYuechao

(Lingnan Normal University, Zhanjiang 524048, China)

Driving motor is the core components of the electric car, its performance and installation position directly determine the comprehensive performance of electric vehicle. Therefore, electric vehicle with different driving motor’s performance and driving mode were analyzed. First of all, Comparing and anglicizing the performance of some could be used for driving the car, such as DC motor, AC asynchronous motor, switch reluctance motor and permanent magnet synchronous motor, found that permanent magnet synchronous motor could meet the electric vehicle drive requirements, and it was the preferred motor driving electric cars in the future. Secondly, through a comparative study on the characteristics of the centralized driving and distributed driving of electric vehicles, found that the direct driving mode of the wheel hub motor in the distributed drive had the advantages of compact structure, high utilization rate of the internal space, low gravity center, good stability, ease of intelligent control, etc.It meet the current and future development requirements of the driving performance of electric vehicle, it would be the mainstream mode of electric vehicle drive in the future.

electric vehicle; drive motor; direct drive; future development

廣東省自然科學基金項目(S2013010012107);嶺南師范學院人才基金項目(ZL1305)

孫悅超(1974—),男,博士研究生,教授,研究方向為電動汽車驅(qū)動電機及控制。

TM 301.2

A

1673-6540(2016)12- 0098- 05

2016-4-30