基于響應面法的地坑式架車機輕量化研究

程 兵, 于蘭峰, 吳永明, 符 康

(西南交通大學 機械工程學院, 四川 成都 610031)

基于響應面法的地坑式架車機輕量化研究

程 兵, 于蘭峰, 吳永明, 符 康

(西南交通大學 機械工程學院, 四川 成都 610031)

傳統架車機設計方法往往趨于保守,為了充分發揮地坑式架車機材料的承載性能,將響應面近似模型法與優化技術相結合,提出一種以地坑式架車機結構自重為優化目標的優化方法.該方法基于多學科優化軟件ISIGHT和ANSYS,通過最優拉丁超立方試驗設計方法分析設計變量對響應的靈敏度,獲得最終設計變量,并建立響應面近似模型,利用多島遺傳算法對近似模型進行優化.結果表明,該方法能極大提高優化效率,同時使地坑式架車機結構自重降低20.64%,輕量化效果顯著.研究結果可為地坑式架車機的設計提供理論指導.

地坑式架車機; 近似模型; 最優拉丁超立方設計; 多島遺傳算法

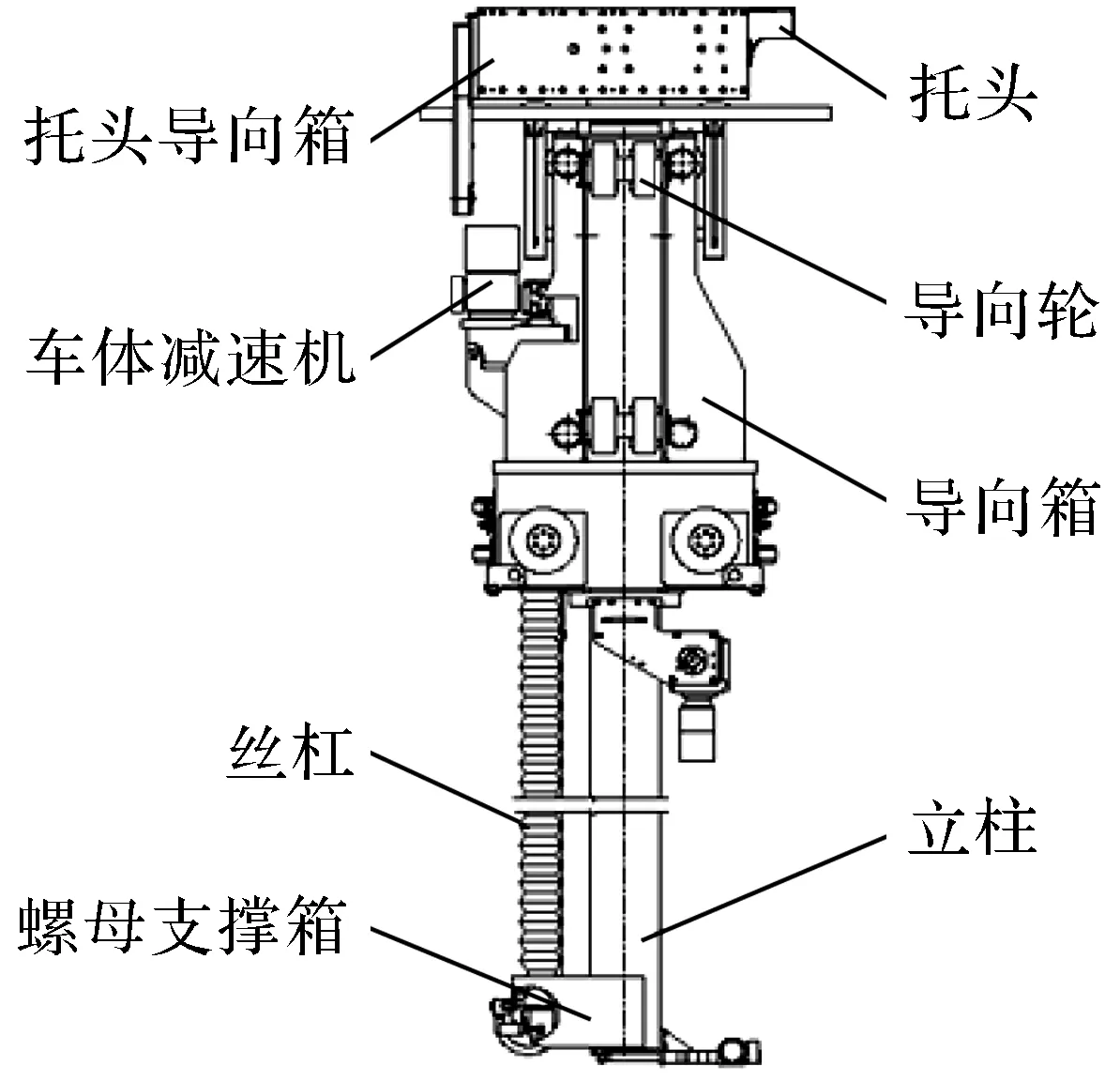

地坑式架車機作為動車組三級修程中必備的大型關鍵設備之一,主要用于舉升動車組、更換轉向架和對底部進行維修[1-4].圖1為車體舉升單元結構示意圖,其工作原理為:立柱底部與螺母支撐箱連接,通過電機帶動絲杠,利用絲杠和螺母的螺旋傳動帶動立柱垂直運動從而舉升車體.

作為大型檢修設備,地坑式架車機整體結構非常復雜,整個16編組地坑式架車機總重達1 000 t[5].當前,國內廠家對架車機結構件的設計依賴于經驗,且沒有統一的設計規范,校核計算主要參考《起重機設計規范》.為安全起見,結構強度等性能參數所留余量較大,因此有必要對各結構件進行優化.

圖1 車體舉升單元結構示意圖Fig.1 The structure diagram of lifting unit

由于結構復雜,傳統有限元優化設計計算成本太大,本文采用多學科設計優化軟件ISIGHT,對參數進行靈敏度分析,并將近似模型技術應用于優化設計中,探究出適用于地坑式架車機的結構優化方法.

1 整機優化模型的建立

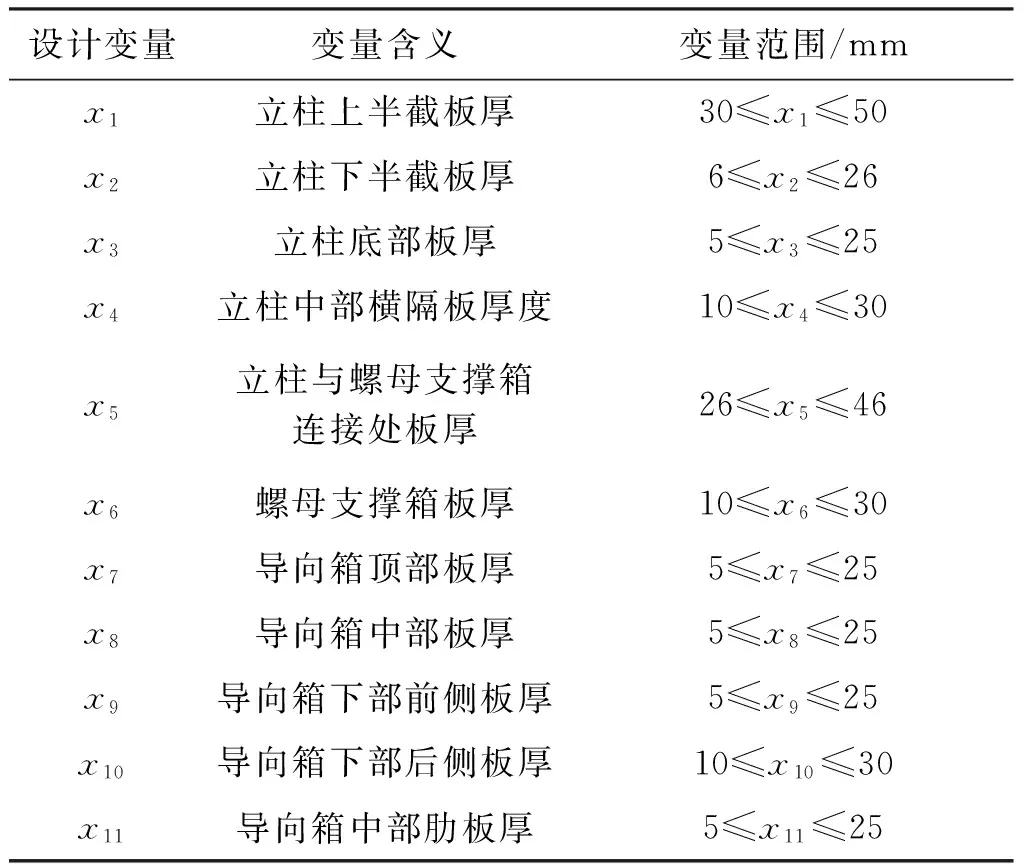

1.1 設計變量

以某研究所研制的地坑式架車機為例,對圖1中的立柱、螺母支撐箱及導向箱等主要結構進行優化設計.該架車機最大舉升高度為2.7 m,額定舉升重量Q=1.7×105N[6],考慮偏載等情況,取載荷放大系數ψ=1.4,故計算載荷F=1.4×1.7×105N=2.38×105N.各部件材料均為Q345,材料許用應力[σ]=275 MPa[7].為保證機構各零部件與結構件的連接位置不變,只對各結構件的板厚進行優化,具體設計變量如表1所示.

表1 架車機設計變量

1.2 優化目標

為減輕結構自重,達到輕量化設計的目的,以地坑式架車機結構系統的質量為優化設計目標,即

min F(x)=T_MASS,

(1)

式中T_MASS為架車機結構自重.

1.3 約束條件

1)靜強度約束為

g1(x)=SG≤[σ],

(2)

式中:SG為架車機在工作狀態下的最大等效應力, [σ]=275 MPa.

2)靜剛度約束為

g2(x)=DG≤10 mm,

(3)

式中DG為架車機工作狀態下最大垂直靜撓度,根據設計要求,最大值不超過10 mm.

3)設計變量上下限約束為

xl≤xi≤xu,i=1,2,….

(4)

式中xu,xl為設計變量上、下限,具體見表1.

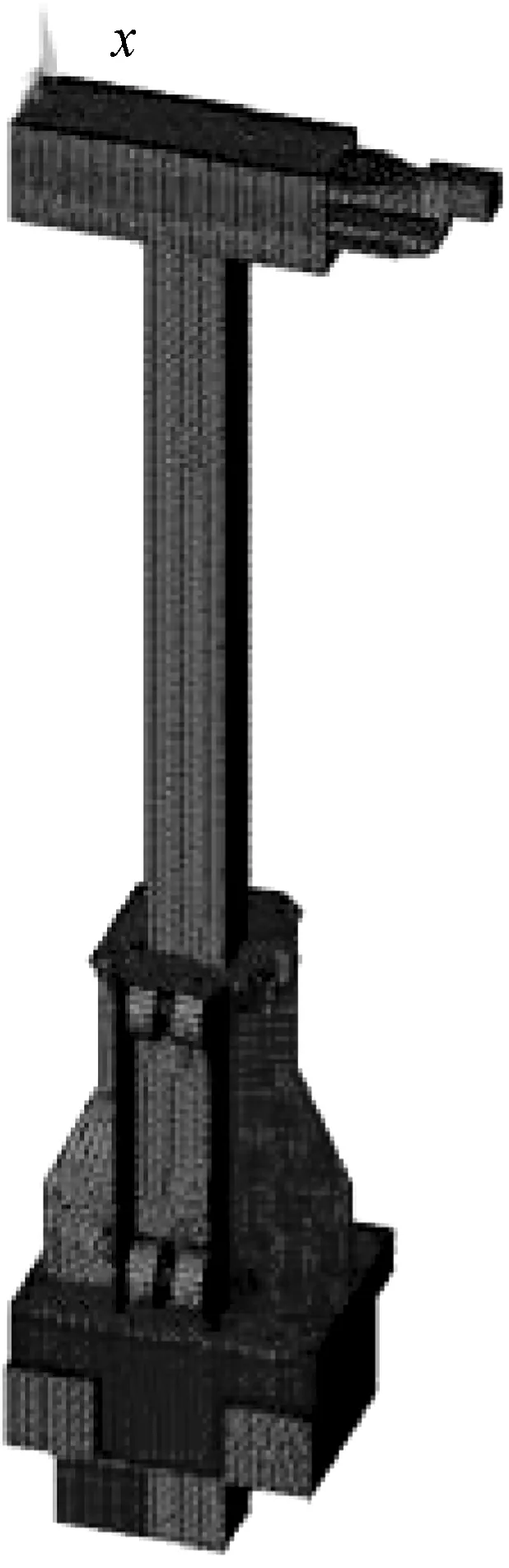

1.4 有限元模型

圖2 地坑式架車機有限元模型Fig.2 The finite element model of underfloor lifting system

對架車機結構進行部分簡化,利用ANSYS中的APDL語言建立整機的有限元參數化模型,如圖2所示.其中,托頭、滑塊、滑軌等構件以及較厚板采用SOLID45單元模擬,其余板結構用SHELL63單元模擬,彈性模量Ex=2.1×1011N/m2,泊松比μ=0.3,材料密度ρ=7 850 kg/m3.

2 架車機輕量化設計

ISIGHT軟件是一款先進的基于參數的多學科設計優化軟件[8-9],其主要優勢是將優化方法、數值計算等技術有機結合,使設計流程集成化、自動化、最優化,從而大大提高優化設計效率.

通過將基于ANSYS建立的參數化模型集成到ISIGHT中,利用試驗設計方法(design of experiments,DOE)選出對約束條件和目標函數影響較大的設計變量,并建立響應面模型,以結構自重為目標函數建立優化模型,并利用多島遺傳算法(multi-is land genetic algorithm,MIGA)對模型進行優化.架車機輕量化設計的具體流程如圖3所示.

圖3 架車機輕量化設計流程圖Fig.3 The flow chart of lightweight design for underfloor lifting system

2.1 DOE試驗研究

由于設計變量較多,為了減少部分次要變量以提高優化效率,采用ISIGHT軟件中的DOE模塊分析各設計變量對約束條件和目標函數的靈敏度,然后利用最優拉丁超立方試驗設計方法來獲得最終設計變量.最優拉丁超立方設計通過改進隨機拉丁超立方設計的均勻性,使因子和響應的擬合更加精確真實.最優拉丁超立方設計使試驗點盡可能均勻地分布于設計空間,具有很好的空間填充性與均衡性.

最優拉丁超立方試驗設計法是在[0,1] 之間選取樣本點,所以必須根據設計變量的取值范圍來確定樣本點的實際值, 其轉換關系如下:

(5)

式中:Pi為設計變量的實際樣本點;Pmax和Pmin分別為取值范圍的最大值與最小值;Ri為最優拉丁超立方采樣法選取的樣本點[10].

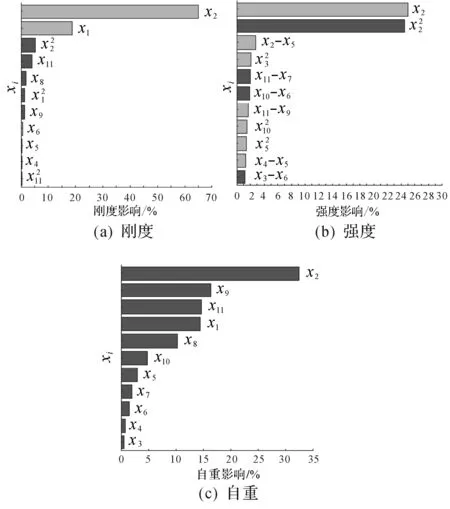

選擇最優拉丁超立方設計法,選取150個樣本點進行計算,DOE試驗結果如圖4所示.

圖4 設計變量對結構剛度、強度、自重的Pareto圖Fig.4 The Pareto diagram of design variables for the structural stiffness, strength and weight

2.2 響應面近似模型構造

近似模型技術是利用數學模型的方法逼近一組輸入變量與輸出變量的方法.通過近似模型方法,能極大地提高優化算法的尋優速度.由于響應面法能利用較少的試驗獲得比較精確的逼近函數關系,計算簡單,并且擁有很好的魯棒性,本文將采用響應面模型來構造地坑式架車機的近似模型.

(6)

式中:N為模型的輸入變量個數;xi為輸入變量;a,b,c為響應面多項式的待定系數.

對于待定系數的計算,是通過將待定系數組成一個列矩陣β,并通過最小二乘法得到系數矩陣[14-15]:

β=(XTX)-1(XTY),

(7)

式中,X為響應面樣本點矢量,Y為樣本點對應的響應矢量,具體可表示為如下:

(8)

將式(8)代入式(7)中即可求出響應面函數的系數矩陣β,從而得到具體的響應面函數表達式.

選擇DG,SG和T_MASS為輸出響應,通過選取150個模型樣本點和20個誤差分析樣本點,利用ISIGHT軟件中的誤差分析模塊對建立的響應面模型進行誤差分析,其結果如表2所示,各項誤差指標均在允許范圍內,表明該近似模型可信度較高,可以代替仿真程序進行優化設計.

表2 響應面模型的誤差評估結果

2.3 優化分析

傳統優化算法經常收斂于局部最優解,導致尋優不徹底,而ISIGHT軟件提供了全局優化算法——多島遺傳算法(MIGA).該算法改進了傳統遺傳算法進行優化設計時容易陷入早熟的缺陷.MIGA將進化種群劃分成若干個子種群,在子種群中獨立地進行遺傳算法的選擇、交叉、變異等操作,從而有效抑制早熟現象[16-17].作為一種偽并行遺傳算法,MIGA能夠更好地在優化域中尋找全局最優解,使優化過程更高效和精確.因此,本文采用MIGA進行全局尋優.

在實際生產中,由于鋼材厚度為離散整數,因此,在優化過程中對涉及板厚的設計參數進行離散化處理[18].

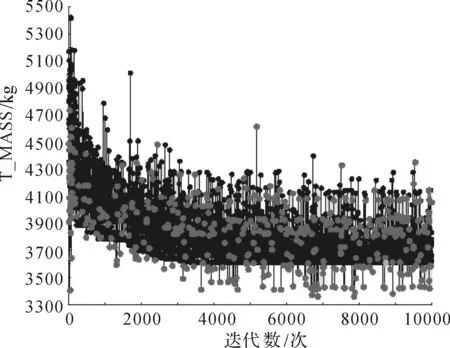

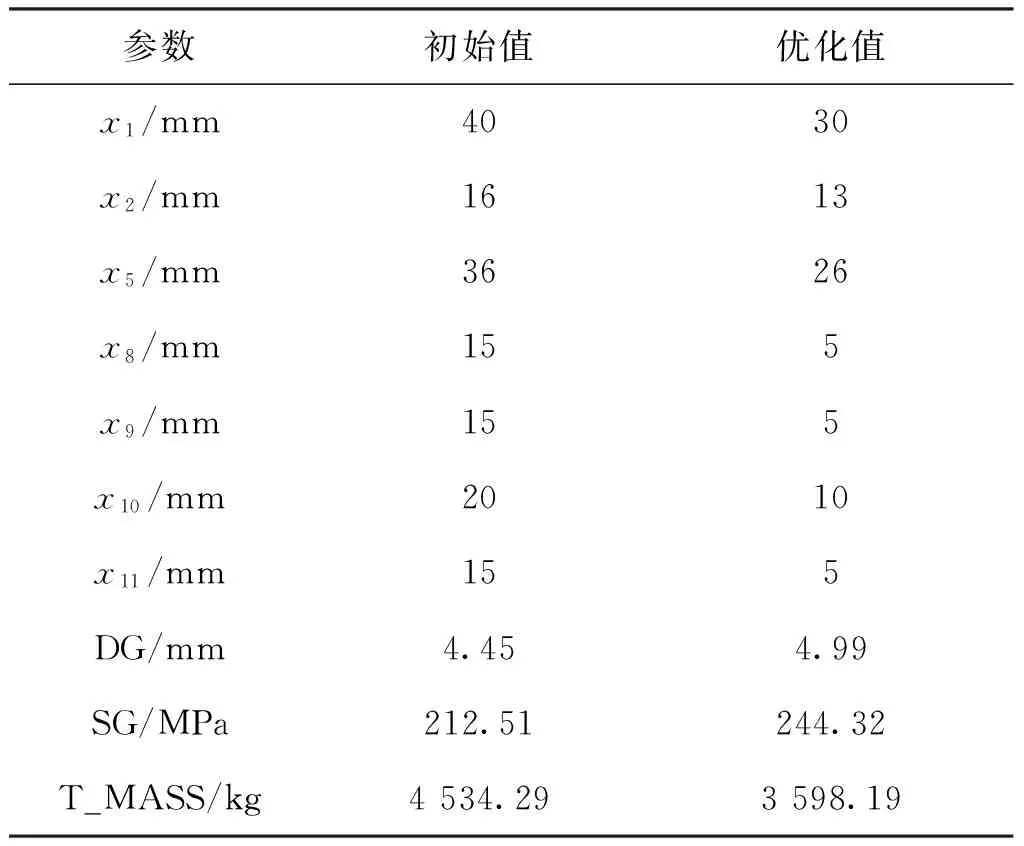

在本文的優化設計中,子群規模設定為10,子群數為10,總進化代數為100,交叉概率Pc=0.8,變異概率Pm=0.08.目標函數的迭代尋優歷程如圖5所示,各設計變量、狀態變量及目標函數優化前后對比如表3所示.

圖5 目標函數尋優歷程Fig.5 Objective function optimization process

Table 3 Value comparison of design variables, state variables and objective function before and after optimization

參數初始值優化值x1/mm4030x2/mm1613x5/mm3626x8/mm155x9/mm155x10/mm2010x11/mm155DG/mm4.454.99SG/MPa212.51244.32T_MASS/kg4534.293598.19

從優化結果可以看出,各個設計變量的值均有所減小,而應力和位移有所增大,但在允許范圍內,結構自重明顯降低.

為驗證基于響應面近似模型的優化設計結果的準確性,將優化后各設計變量的值代入有限元模型,利用ANSYS對其進行有限元分析.仿真結果如圖6和圖7所示.

圖6 優化后架車機等效應力圖Fig.6 The Von Mises stress diagram of lifting system after optimization

圖7 優化后架車機位移等值線圖Fig.7 The displacement contour diagram of lifting system after optimization

結果表明,優化后架車機最大等效應力為256.48 MPa,垂直方向最大位移為4.899 mm,均小于許用值,與響應面近似模型優化結果(表3)相比,誤差分別為4.7%,1.8%.優化后架車機結構自重為3 598.19 kg,相較于原自重減少了20.64%,優化效果顯著.

3 結 論

1)利用最優拉丁超立方設計法對設計變量進行靈敏度分析,通過減少設計變量的數量,有效提高優化效率.

2)將響應面近似模型法引入地坑式架車機結構輕量化設計中,大大縮減計算時間,顯著提高優化設計效率.

3)通過多學科優化軟件ISIGHT和ANSYS的集成,利用多島遺傳算法對地坑式架車機進行優化,使結構自重減少20.64%,驗證了此方法的可行性,為地坑式架車機的結構設計和改進提供參考依據,具有較強的理論與實際意義.

[1] 丁輝,王明海. CHR動車組地坑式架車機的研究與設計[J]. 電力機車與城軌車輛,2011,34(2):19-21. DING Hui, WANG Ming-hai. Research and design of CRH EMU underfloor lifting system [J]. Electric Locomotives and Urban Rail Vehicle,2011,34(2): 19-21.

[2] 喻貴忠,劉廣丹,呂安庶,等. 國產動車組新穎架車機[J]. 機車電傳動,2010(3):37-41. YU Gui-zhong, LIU Guang-dan, Lü An-shu, et al. Domestic EMU new lifting system[J]. Electric Drive for Locomotives,2010(3): 37-41.

[3] 繆東. 固定式架車機在地鐵車輛段中應用實踐[J]. 鐵道工程學報,2008(10):92-95. MIAO Dong. The application and practice of stationary frame machine in metro car depot[J]. Journal of Railway Engineering Society, 2008(10): 92-96.

[4] 黎英豪,劉廣丹,喻貴忠. 高速動車組的新穎地坑式架車機[J].鐵道機車車輛,2010,30(4): 72-76. LI Ying-hao, LIU Guang-dan, YU Gui-zhong.High speed CRH novel pit cars transferring machine[J]. Railway Locomotive & Car, 2010, 30(4): 72-76.

[5] 張樹申,劉廣丹,喻貴忠,等. 軌道交通車組檢修用新穎地坑式架車機[J]. 現代城市軌道交通,2010(5):5-8. ZHANG Shu-shen, LIU Guang-dan, YU Gui-zhong, et al. Novel underfloor lifting system for rail traffic vehicle maintenance[J]. Modern Urban Transit, 2010(5):5-8.

[6] 丁輝,邢曉東. 整列地坑式架車機在我國高速列車檢修中的運用[J]. 機車電傳動,2011 (2):31-33. DING Hui, XING Xiao-dong. The entire column underfloor lifting system in the maintenance of high-speed trains in China[J]. Electric Drive for Locomotives, 2011 (2): 31-33.

[7] 王金諾,于蘭峰. 起重運輸機械金屬結構[M]. 北京:中國鐵道出版社,2002:43-47. WANG Jin-nuo, YU Lan-feng. Hoisting and conveying machinery metal structure [M]. Beijing: China Railway Press, 2002:43-47.

[8] 賴宇陽. Isight 參數優化理論與實例詳解[M].北京:北京航空航天大學出版社,2012:3-7. LAI Yu-yang. Parameter optimization theory and examples of Isight [M]. Beijing: Beihang University Press, 2012:3-7.

[9] 聶勇軍,廖啟征. 基于ISIGHT的桁架結構優化設計[J]. 煤礦機械,2011,32(2):32-34. NIE Yong-jun, LIAO Qi-zheng. Optimization design of truss structure based on ISIGHT[J]. Coal Mine Machinery, 2011, 32(2):32-34.

[10] 文桂林,崔中,彭克立. 基于近似模型的高速磨床零部件結構優化設計研究[J]. 中國機械工程,2009, 20(8):906-910. WEN Gui-lin, CUI Zhong, PENG Ke-li. Research on structure optimization of high speed grinding machine based on approximate model[J]. China Mechanical Engineering, 2009, 20(8): 906-910.

[11] 王志龍. 桁架式橋梁檢測車臂架系統結構分析及優化設計[D]. 成都:西南交通大學機械工程學院,2011:53-54. WANG Zhi-long. Structural analysis and optimum design of truss structure bridge inspecting vehicle[D]. Chengdu: Southwest Jiaotong University, College of Mechanical Engineering, 2011:53-54.

[12] 里超. 連續卸船機結構系統可靠性分析及優化設計[D]. 成都:西南交通大學機械工程學院,2011:12-13. LI Chao. Reliability analysis and optimum design of continuous ship unloading machine[D].Chengdu: Southwest Jiaotong University, College of Mechanical Engineering,2011:12-13.

[13] 唐輝,于蘭峰,嚴飛,等. L型門式起重機主梁非概率可靠性分析[J]. 礦山機械, 2015, 43(11):9-62. TANG Hui, YU Lan-feng, YAN Fei, et al. Non-probability reliability analysis on girder of L-typed gantry crane [J].Mining & Processing Equipment,2015, 43(11):59-62.

[14] 呂輝,于德介,謝展,等. 基于響應面法的汽車盤式制動器穩定性優化設計[J].機械工程學報,2013,49 (9):55-60. Lü Hui, YU De-jie, XIE Zhan, et al. Optimization design of vehicle disc brake stability based on response surface methodology[J]. Journal of Mechanical Engineering, 2013, 49 (9): 55-60.

[15] 廖興濤,張維剛,李青,等. 響應表面法在薄壁構件耐撞性優化設計中的應用研究[J].工程設計學報,2006,13(5):298-302. LIAO Xing-tao,ZHANG Wei-gang, LI Qing, et al. Application of response surface method in optimization design of thin-walled component[J]. Chinese Journal of Engineering Design, 2006, 13(5):298-302.

[16] 張俊紅,朱傳峰,畢鳳榮,等. 基于DOE和MIGA的消聲器優化設計[J]. 機械科學與技術, 2016, 35(2):296-302. ZHANG Jun-hong, ZHU Chuan-feng, BI Feng-rong, et al. Optimization design of muffler based on DOE and MIGA[J]. Mechanical Science and Technology for Aerospace Engineering, 2016, 35(2):296-302.

[17] 趙志國,司傳勝. 基于多島遺傳算法的鉸接車輪邊減速器優化設計[J]. 機械設計與制造, 2010(12):213-215. ZHAO Zhi-guo, SI Chuan-sheng. Optimization design of articulated wheel side reducer based on multi Island genetic algorithm[J]. Mechanical Design and Manufacturing, 2010(12):213-215.

[18] 朱小龍,于蘭峰,郭俊才,等. 基于ANSYS和ISIGHT的橋式起重機主梁結構輕量化設計[J]. 礦山機械,2012,40 (7):52-55. ZHU Xiao-long, YU Lan-feng, GUO Jun-cai, et al. Lightweight design on girder of bridge crane based on ANSYS and ISIGHT[J]. Mining & Processing Equipment, 2012, 40(7):52-55.

Research on lightweight design of underfloor lifting system based on response surface method

CHENG Bing, YU Lan-feng, WU Yong-ming, FU Kang

(School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610031, China)

Traditional design methods of underfloor lifting system tend to be conservative. In order to take full advantages of the bearing capacity of its material, a structure weight optimization method was proposed and combined with the response surface approximate model method and optimization technique. The method was based on multidisciplinary optimization software ISIGHT and ANSYS. With the analysis of design variables on the sensitivity of the response by optimal Latin hypercube experimental design method, and the final design variables were obtained. Then, the approximate model was optimized by using the multi-island genetic algorithm after the response surface model was established. Results showed that the method could greatly improve the efficiency of optimization, and the structure weight of underfloor lifting system reduced 20.64%,and the lightweight effect was obvious. The research results can provide theoretical guidance for the design of underfloor lifting system.

underfloor lifting system; approximate model; optimal Latin hypercube design; multi-island genetic algorithm

2016-05-10.

本刊網址·在線期刊:http://www.zjujournals.com/gcsjxb

四川省國際合作研究計劃(2014HH0022).

程兵(1990—),男,湖北黃岡人,碩士生,從事結構設計及優化研究,E-mail:swjtu_chengbing@163.com. http://orcid.org//0000-0003-2391-1256 通信聯系人:于蘭峰(1964—),女,山東濰坊人,教授,博士,從事現代設計理論及方法研究,E-mail:jdlf2000@sina.com.

10.3785/j.issn. 1006-754X.2016.06.013

TH 21

A

1006-754X(2016)06-0606-06