航空渦輪發動機潤滑油與發動機匹配性分析

彭顯才++費逸偉++姚婷++楊宏偉++卞森

摘要:對比分析了航空發動機潤滑系統和潤滑油的工作特點和匹配性,并對導致航空潤滑油性能衰變的因素做了簡要梳理,最后對未來航空潤滑油的性能提出了要求。

關鍵詞:航空渦輪發動機;潤滑系統;潤滑油;工作特點;性能改變

中圖分類號:TE626.34文獻標識碼:A

0引言

對于航空渦輪發動機及傳動裝置,加入潤滑油克服摩擦,可以使有效功率提升幾十至幾百倍[1],除了潤滑,其作用還有冷卻、清潔、密封、防銹、緩沖、防震和卸荷等。就現役三代機而言,由于在發動機轉速、功率、推重比參數、渦輪前溫度、壓力、增壓比和負荷等方面數值不斷升高,潤滑油需要在非常苛刻的環境下工作,導致油品在使用中性能下降,嚴重威脅了發動機的正常運轉,這也促使航空潤滑油性能的不斷改善。

因此,在航空發動機運行工況下保持潤滑油良好的工作性能,實現潤滑油與發動機良好的匹配性是目前研究的重點和難點問題[2]。基于此,本文從發動機與潤滑油匹配性的角度做了簡要分析,為下一步利用諸如PDSC、ICP等分析手段或開辟新的油液監測方法,從分子水平高效、精確地探究油品氧化衰變的特點和規律,從而實現合理改善油品性能和使潤滑油從經驗性的定期更換向更加科學合理的視情更換的轉變提供理論支撐。

1航空渦輪發動機與潤滑油匹配性分析

航空潤滑油的品質保證是發動機正常運轉的必然要求,發動機內部不同部位以及不同的工況(溫度、壓力、氧氣、時間、金屬接觸、雜質存在等)對潤滑油各方面性能的要求也不同,因此,必須保證工作中潤滑油與發動機具有優良的匹配性。目前,在用的合成航空潤滑油主要由基礎油和各類添加劑調合而成,通常具有一定的初始顏色,表現出較好的黏溫性、熱氧化安定性、低溫穩定性、抗磨性、抗腐蝕性和儲存安定性等性能。

從實際情況來看,某些國產或者引進的俄制航空發動機,無論是使用以PAO為基礎油的潤滑油還是以酯類油為基礎油的潤滑油,在較為惡劣的工況條件下使用一段時間后,油品的質量很難得到保證。通過化驗發現,主潤滑油容易出現顏色加深、酸值增大、物理性能(如黏度、蒸發性、表面張力和起泡性等)和潤滑性能變差等現象,給飛機飛行帶來了嚴重的安全隱患。

1.1航空渦輪發動機潤滑系統工作特點

航空渦輪發動機潤滑系統一般由潤滑油箱、潤滑油泵、潤滑油濾、油路、油氣分離器、泡沫消除器、潤滑油散熱器和噴油嘴等組成。潤滑油泵分增壓泵、回油泵和輔助油泵,潤滑油濾分為網孔為2500~3600目的低壓油濾和網孔為10000~12000目的高壓油濾。航空渦輪發動機的潤滑系統可分為封閉循環式與開口式兩類,前者又分為帶散熱器和不帶散熱器兩種,大部分航空渦輪發動機都采用帶燃料冷卻散熱器的封閉循環式潤滑系統,表1為帶散熱器式發動機潤滑系統循環路線分類[3]。

1.1.1渦輪噴氣發動機潤滑系統工作特點

目前,渦噴發動機常用于軍事航空領域,其潤滑油潤滑的主要部位是傳動軸承、附件轉動齒輪和軸承,發動機渦輪轉子的工作條件最為苛刻,其負荷大(680~900 MPa)、轉速快(12000 r/min)、工作溫度也很高,故選用潤滑油時轉子軸承的潤滑要求是主要矛盾,一般來說,亞音速飛機的軸承溫度最高為150 ℃,發動機出口的潤滑油溫度為120 ℃左右,而馬赫數大于3的超音速飛機,軸承的最高溫度則達260~300 ℃,為保證運動部位良好的潤滑[4],潤滑油的黏度不應小于2.5 mm2/s,但也不宜過大,黏度越大,潤滑油的循環散熱能力減弱,在100 ℃時保持其運動黏度為3 mm2/s為宜。

1.1.2渦輪螺旋槳發動機潤滑系統工作特點

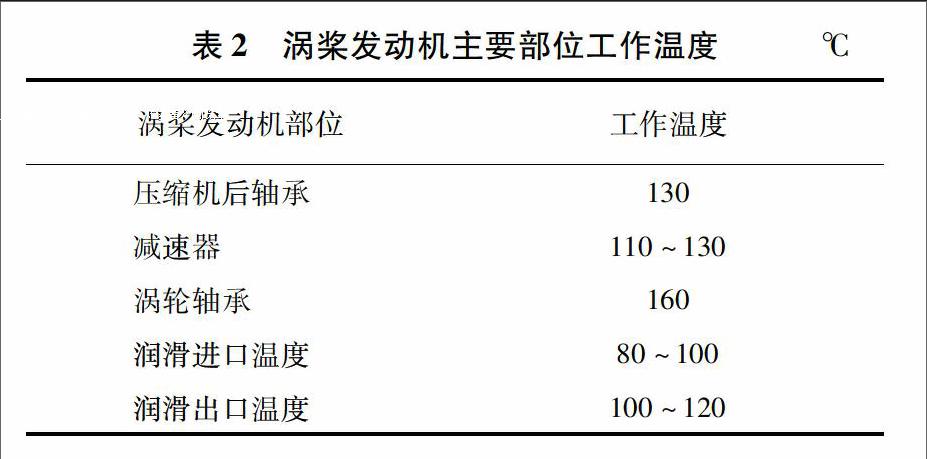

民用航空飛機和運輸機等常使用渦槳發動機作為動力,與渦噴發動機相比而言,渦槳發動機有如下特點。一是潤滑機件多,除了潤滑渦輪壓縮機軸承與附件傳動齒輪外,還要潤滑螺旋槳減速器齒輪,渦槳發動機主要靠螺旋槳產生的拉力帶動飛機前進,噴氣產生的推力很小,只占拉力的10%左右,而發動機轉子的轉速很高,因此發動機的轉子與螺旋槳之間必須裝有減速器,以便將轉速減至螺旋槳工作效率最高的范圍內,由于減速器傳遞的功率比較大,使得減速器齒輪必須承受巨大的接觸負荷,故潤滑油需要承受的壓力更大;二是潤滑油操縱和控制的機件多,如操縱螺旋槳減速器、燃油控制器、扭矩測量器和反扭力自動順槳等,故發動機需要更大的供油壓力;三是潤滑系統的工作溫度相對不是太高,裝備渦槳發動機的飛機飛行速度一般都低于音速,潤滑油的工作溫度不會太高,其主要部位工作溫度如表2所示[5]。一般來說,渦槳發動機使用對應的某型合成航空潤滑油凝點都較低,可在我國通用。

1.1.3渦輪風扇發動機潤滑系統工作特點

渦扇發動機主要用于強機動的軍事殲擊機領域,其潤滑系統基本上與渦噴發動機相同。渦扇發動機可以看作是由渦噴發動機加上外殼和風扇組成,由于風扇的加壓作用,該類發動機一般都具有較高的渦輪進氣溫度,使得潤滑系統的工作溫度要比渦噴發動機高得多,高溫成為該類潤滑系統的主要特點。高溫能加速潤滑油的老化和熱分解,這也對潤滑油的熱氧化安定性提出了更高的要求,對于潤滑油黏度來講,其值越大,越有利于保證高溫下良好潤滑,但過高則會增加轉子運動阻力且不利于冷卻,渦扇發動機一般采用在100 ℃運動黏度為5 mm2/s的酯類合成油型潤滑油。

總之,航空渦輪發動機潤滑系統的工作溫度都相對較高,潤滑油長期處于較高溫度的環境中,而當發動機停車后,由于停止吹風和不再循環冷卻,潤滑油的溫度還會進一步提高,這容易引起潤滑油揮發、熱分解和氧化變質,產生積炭和生成腐蝕金屬的酸性化合物等物質,可能引起潤滑系統故障,從而影響發動機運行。

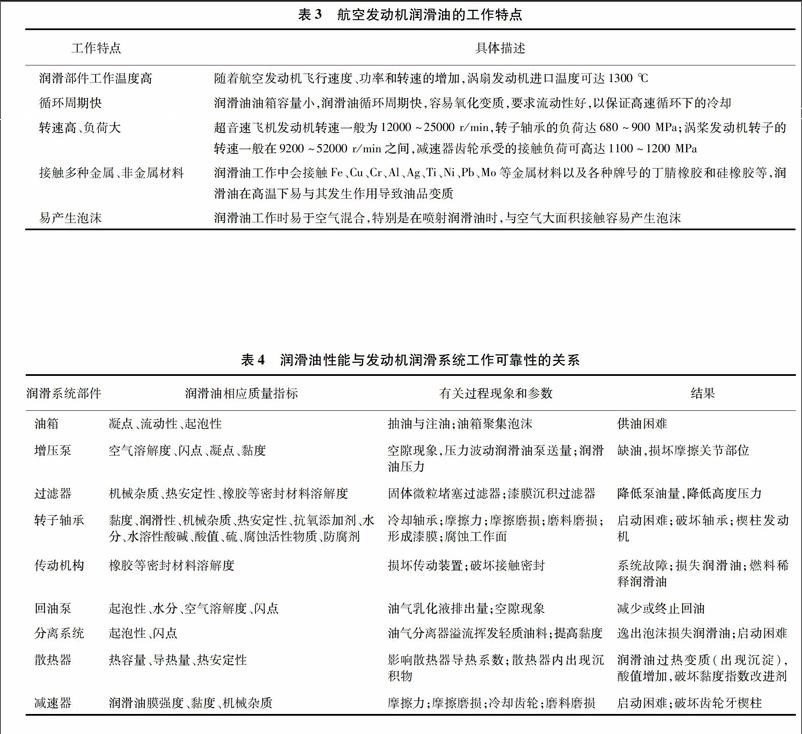

1.2航空渦輪發動機潤滑油的工作特點

航空渦輪發動機潤滑油主要用于前、中、后軸承和傳動裝置,對于渦輪螺旋槳發動機來說,還用于螺旋槳減速器。隨著航空渦輪發動機各項性能的不斷升高,在與內部潤滑系統潤滑機件的接觸、作用下,對潤滑油各項質量指標提出了嚴峻的挑戰。航空潤滑油的工作特點如表3所示[6]。

潤滑油工作中會接觸Fe、Cu、Cr、Al、Ag、Ti、Ni、Pb、Mo等金屬材料以及各種牌號的丁腈橡膠和硅橡膠等,潤滑油在高溫下易與其發生作用導致油品變質易產生泡沫潤滑油工作時易于空氣混合,特別是在噴射潤滑油時,與空氣大面積接觸容易產生泡沫

除了上述特點以外,發動機潤滑系統不同部位在工作時對潤滑油性能要求側重點也不一樣,若初始潤滑油質量不高或一段時間后氧化變質都會使相應部件出現故障的幾率迅速增加,潤滑油性能與發動機潤滑系統工作可靠性的關系如表4所示[7-8]。

1.3航空發動機潤滑油在使用中性能變差的影響因素

針對航空潤滑油的工作特點,無論潤滑油是石油基油還是合成油,導致其性能變差的主要因素有溫度、氧氣、水分、運行時間、灰塵等雜質和金屬等,對于發動機內部潤滑系統而言,潤滑油在循環過程中上述影響因素總是客觀存在的。

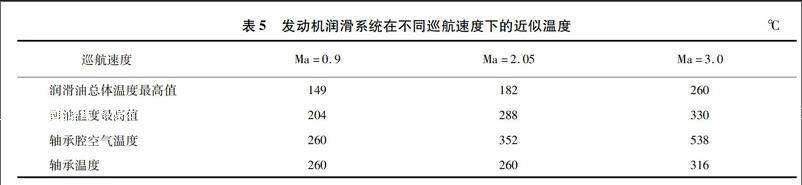

航空潤滑油溫度的升高與工作時間的延長將加速潤滑油的化學反應,包括氧化反應、分解反應和催化反應,在高溫、氧氣和金屬催化的作用下,航空潤滑油會發生氧化、分解,產生酸、醇等酸性小分子化合物,造成各項理化性能的衰減,從而加劇發動機部件的磨損和腐蝕。另外,若潤滑油的熱氧化安定性不好,在使用過程中產生油泥、漆膜等非油溶性產物,對潤滑系統是潛在危險,可能堵塞過濾器和噴嘴,在部件上產生沉積物,劣化供油,阻礙傳熱,造成發動機故障,影響發動機的正常工作[9]。當溫度每升高10 ℃,潤滑油分子運動速度就增加一倍,當溫度超過某一臨界點時,就會造成油品發生劇烈的化學反應,在有氧氣存在下,氧氣與潤滑油中基礎油和添加劑分子發生反應,一般來說這類反應在超過204 ℃時就會加劇,雖然達不到熱分解的溫度,但潤滑油被氧化成各種化合物,這就使潤滑油的理化性能發生了變化,導致油品質量下降,表5為發動機潤滑系統在不同巡航速度下的近似溫度[10-12]。

由于溫度不同,發動機運轉的各個階段對潤滑油的性能變化影響也不同。發動機運行時潤滑油的最高溫度往往出現在起飛或高速飛行后收油門返航和下滑階段。起飛時,壓氣機進口的啟動溫度、壓氣機溫度、渦輪出口的溫度以及軸承、密封裝置、齒輪所產生的溫度都很高;收油門返航時,由于燃油流量的減少,燃油帶走的熱量大大降低,從而使潤滑油溫度升高,因此,飛機起落時的工作狀態對潤滑油的影響最大,起落次數越多,潤滑油的性能衰變越快,換油周期也相應縮短。

1.4航空潤滑油使用壽命的確定

正是由于航空潤滑油苛刻的用油環境,為保證其性能指標能與發動機相適應,確保潤滑油質量優良,結合軍事和經濟效益,對每種發動機主潤滑油都要求有固定的換油期,一旦相應潤滑油換油期滿,表示該油品使用壽命結束,將作為廢油回收處理。目前,一些航空潤滑油的換油周期從幾百小時到一年不等。但由于飛機飛行時長、飛行科目等因素各異,導致發動機實際運行工況不盡相同,這就可能造成如下結果:一是油品質量尚好,換油造成油料的浪費;二是未到換油期,由于油品已經變質,理化性能衰變,可能加重發動機部件的損傷。目前來看,4050合成航空潤滑油的其使用壽命基本上與所匹配發動機相同,可以達到發動機大修期間不換油的目的[8],是較為理想的潤滑油之一。

對于航空渦輪發動機潤滑油而言,影響發動機可靠性的主要性能指標有潤滑性、熱氧化安定性、低溫流動性和腐蝕性。實驗室通過臺架試驗預測潤滑油壽命,學者們發現,確定航空潤滑油使用壽命的油品性能,其一是熱氧化安定性,體現在低溫(-40 ℃)黏度和異辛烷不溶物的含量的極限值限制了潤滑油的繼續使用;其二是油品中添加劑含量的變化,決定了潤滑油的極限使用期。

1.5未來航空渦輪發動機潤滑油的性能要求

目前,航空渦輪發動機基本上都是按照美國MIL-L-7808J和MIL-L-23699C這兩種標準的酯類潤滑油而設計的,即將投產的新型發動機也是按照上述的兩種標準油而設計的。隨著發動機的更新換代伴隨著渦輪溫度的提高和冷卻空氣量的降低,這使得潤滑油更容易出現局部結焦和嚴重的熱氧化降解,另外,由于軸承艙密封性逐漸改進,使得潤滑油的工作消耗幾乎降為零,因為潤滑油長時間不需要補加,也就不存在經常性的更換問題,那么添加劑(尤其是抗氧劑)將會逐漸被消耗掉,最終會導致潤滑油的屢次老化,因此,未來渦輪發動機對潤滑油的高溫性能要求更加嚴格[13]。

(1)提升潤滑油的主體氧化安定溫度。下一代航空渦輪發動機潤滑油的主體溫度(指發動機潤滑系統出口的回油溫度)將超過300 ℃,要求潤滑油必須保持在300 ℃以上某個區間能長期工作,在換油期內沒有明顯的氧化降解。

(2)提高潤滑油熱點溫度承受力。潤滑油在熱點區域容易產生極度的沉積,因為軸承艙密封件上的潤滑油工作溫度要比潤滑油回油溫度高得多,因此要求潤滑油在一段時間內夾帶空氣的條件下不出現明顯的腐蝕和沉積,且必須滿足瞬時接觸最高溫度的熱點表面不生成腐蝕性產物。

(3)提升潤滑油的自燃點。在有氧氣但無火源條件下,酯類潤滑油的自燃點相對較低,新一代發動機用于防止軸承艙著火的緩沖空氣,壓力較高,對潤滑油自燃點要求較高。

(4)保持潤滑油適宜的低溫黏度。軍事任務的復雜化和多樣化,要求發動機在典型地方的寒冷季節都能在低溫下迅速啟動和在同溫層正常再啟動,潤滑油能正常泵送。

(5)降低潤滑油的蒸汽壓。隨著潤滑油主體工作溫度的上升,潤滑油蒸汽壓增大,耗油量升高,隨著油蒸汽的增加,潤滑油箱中的泡沫增多,且油泵容易發生氣阻,為冷凝油蒸汽,油箱的體積必須隨之增大,從而影響戰機整體設計。

2結束語

航空潤滑油作為“飛機發動機運轉的血液”,潤滑系統中不同部件對其的性能要求也不同,潤滑油的性能與發動機的匹配性直接關系到機械設備的正常運轉和使用壽命。本文通過分析發動機潤滑系統以及潤滑油的工作特點,發現在影響潤滑油性能變化的因素中,環境溫度的升高、運行時間的延長、氧氣的加速氧化、金屬的催化氧化占主要地位,油品存在的主要問題就是氧化變質。

為保證潤滑油質量,通常通過實驗給潤滑油制定對應的換油期,但由于實際工況不盡相同,這就可能造成油料的浪費或發動機的損傷。所以,為保證航空潤滑油與發動機的可靠性,可以利用多種現代分析手段,如HPLC、GC/MS、ICP、PDSC、TGA、FTIR等分析技術,或開辟新的航空潤滑油監控方法和途徑,高效、精確地從微觀分子水平研究油品高溫氧化情況、氧化后的結構組成、雜質元素含量等問題,從而準確反饋出潤滑油與發動機的不適應點,后期通過分析油品性能變化規律,合理改善油品質量,并從軍事、經濟等多角度出發,滿足三代戰機遂行多樣化任務的需求,實現潤滑油從經驗性的定期更換向更加科學合理的視情更換的轉變,對保障飛行來講意義重大。

參考文獻:

[1] 徐敏. 航空渦輪潤滑油應用[M]. 北京:石油工業出版社,1997:1-5.

[2] 鄧才超,趙光哲,陳舉,等. 航空渦輪發動機油基礎油的現狀及發展趨勢[J]. 石油商技,2010(1):48-51.

[3] 謝風,張寧波. 潤滑劑性質與應用[M]. 徐州:空軍勤務學院,2014:127-128.

[4] 張占剛,陳立波,宋蘭琪,等. 某航空潤滑油中抗氧劑的衰減研究[J]. 潤滑與密封,2014,39(8):112-114,118.

[5] 杜占合,季峰. 空軍裝備用油[M]. 徐州: 徐州空軍學院,2012:103-106.

[6] 徐海泉,于兆祥,杜占和,等. 空軍油料運用手冊[M]. 濟南:黃河出版社,2006:256-258.

[7] 徐耀,榮蔡娜,李明. 潤滑油對發動機可靠性影響的指標[J]. 建筑設計,2009,30(16):319-321

[8] 徐敏. 航空渦輪潤滑油應用[M]. 北京:石油工業出版社,1997:91-96.

[9] 金小容,劉士軍,廖德仲. 綠色酯類潤滑油基礎油的合成及性能研究[D]. 長沙:中南大學,2007:16-18.

[10] 馬玉紅,姚婷,郝敬團,等. 航空潤滑油熱氧化安定性研究[J]. 山東化工,2013,42(12):50-53.

[11] 費逸偉,郭青鵬,姚婷,等. 聚α-烯烴航空潤滑基礎油高溫裂解衰變研究[J]. 化工時刊,2014,28(6):22-25.

[12] 程治升,費逸偉,胡建強,等. 聚α-烯烴潤滑油基礎油熱氧化安定性試驗研究[J]. 石油煉制與化工,2013,44(12):91-94.

[13]孫元寶,邱貞慧. 空軍裝備用油與保障裝備 [M]. 徐州:空軍勤務學院,2014:100-110.收稿日期:2016-06-30。