面向壓鑄模澆道的變參數建模方法研究

董玉德 朱冠群 楊光輝 凌樂舒 張昌浩

1.合肥工業大學,合肥,230009 2.蘇州柳凌軟件開發有限公司,蘇州,215000

面向壓鑄模澆道的變參數建模方法研究

董玉德1朱冠群1楊光輝1凌樂舒2張昌浩1

1.合肥工業大學,合肥,230009 2.蘇州柳凌軟件開發有限公司,蘇州,215000

針對壓鑄模澆道建模過程中遇到的幾何特征重復生成時的繁瑣性、操作過程的復雜性和設計參數的離散性等問題,提出以變參數為主導的澆道建模方法。該方法在澆道特征要求和實用技術基礎上,通過對澆道變參數細節特征進行分析,以及澆道特征對金屬溶液特性產生不同影響的研究,以UG8.0為研發平臺并結合CAD技術,實現了壓鑄模澆道的參數化、系統化和標準化設計,開發出變參數壓鑄模澆道設計系統。該系統有效地實現了參數的集中處理,避免了用戶的重復操作,縮短了澆道的設計周期,提高了設計精度。

壓鑄模;澆道;變參數;計算機輔助設計

0 引言

壓鑄模具鑄造作為一種快速的成形方法,具有生產效率高、鑄件尺寸精度高和互換性好等優點。近年來,隨著社會的快速發展,壓鑄模特別是有色金屬壓鑄模迅速發展起來,壓鑄模設計變得越來越實用化和多樣化[1-2]。澆注系統作為金屬液流入工件的渠道,其設計的好壞直接影響澆注過程的穩定性和澆注順序的合理性,從而影響到金屬液的流速、壓力和流量,因此,澆注系統的合理化和標準化設計在整個澆注過程中起到至關重要的作用。同時,壓鑄件外形的多樣化和設計人員的經驗設計造成了澆道設計很難形成標準化和統一化,因此,壓鑄模澆道的參數化和標準化設計對澆道的規范化和壓鑄件的標準化十分重要[3-6]。

計算機輔助設計(CAD)技術經過多年的發展已經成為設計人員進行產品設計的有效工具。壓鑄模的參數化設計是基于CAD技術,對澆注系統進行模塊化劃分,從工件實體出發,建立模具實體,再抽象出模具概念模型,用具有特定含義的概念模型設計來代替通用軟件以點、線、面、體等幾何特征為主導的設計方法[7-8]。目前,世界上多個國家和地區如美國、日本和德國等已經有比較統一且完善的參數化標準建模系統[9-11]。盡管中國在壓鑄模具行業起步較晚,但各企業都在努力建設各自標準化的壓鑄模具參數化系統,如李仁峰[12]運用現代優化技術和CAE技術,提出了一種澆口位置優化設計方法,為實現澆注系統的整體優化設計提供了有效參考;王鳳林[13]、Li等[14]采用參數化裝配技術和變形設計方法,開發了壓鑄模澆道變參數設計系統。

為解決在壓鑄模澆道設計過程中遇到的操作過程復雜和設計參數的離散性等問題,實現參數化和標準化,從而提高設計效率和精度,本文建立了基于澆道的變參數設計系統。本系統既實現了設計參數的綜合化管理和澆道的變參數設計,又可以根據實際需求通過修改參數的方式對所設計的澆道進行相應的修改,從而降低了設計過程的復雜性,提高了設計效率和精度。

1 壓鑄模澆道設計技術體系

1.1 單元封裝

封裝(encapsulation)是將抽象得到的數據和行為(或功能)相結合,形成一個有機的整體的行為。封裝會隱藏對象的屬性和實現細節,僅對外公開接口,使用者不必了解具體的實現細節,而只是通過外部接口,以特定的使用權限來使用類的成員[15-16]。設計者往往根據對象的屬性和功能的不同,對一個系統進行不同的封裝。壓鑄模澆注系統是依據澆口和流道的不同功能和參數來源進行封裝的。其中,功能分為澆注和運輸;參數來源分為直接參數和間接參數。根據這兩個封裝依據,澆注系統可分為不同的單元和模塊。

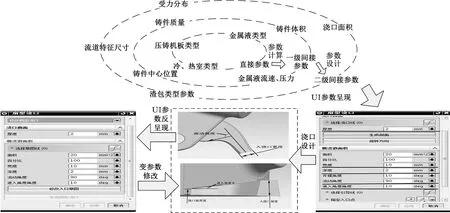

圖1所示為壓鑄模澆道的單元模塊,按照功能原理的不同,共劃分為9個模塊。為了使系統結構更具層次性,降低變參數設計的繁瑣性,依據參數的來源不同,將分流錐和料餅歸為一個模塊,渣包和排氣也歸為同一個模塊,并將它們劃分到二維澆道設計單元中,依據結構功能不同,將9個模塊劃分成澆口設計和二維澆道設計單元。圖2是壓鑄模澆道系統的封裝圖。根據對象功能不同和參數來源不同,對該系統劃分為變參數設計、澆口設計、二維澆道設計和三維澆道設計四大單元,這四大單元組成完整的壓鑄模澆注系統。同時,每個單元都包含相應的設計模塊,在設計過程中,必須首先設計參數設計單元,然后穿插設計澆口設計單元、二維澆道設計單元和三維澆道設計單元,但每個單元中的每個模塊、模塊與模塊之間都有相應的設計順序。

圖2 壓鑄模流道封裝圖

1.2 變參數設計

變參數設計(variable parameter design,VPD)利用約束構造產品幾何輪廓,通過尺寸為變量驅動完成建模設計,并在修改參數同時修改模型,旨在重用已有設計信息快速重構產品來提高設計效率[17]。目前參數約束和變參數修正的技術已經相當成熟,參數的設計優先級和參數之間的約束關系是參數設計的重點,同時也是變參數修正的基礎。參數可分為直接參數、一級間接參數和二級間接參數三類:

(1)直接參數(direct-parameters):直接通過調用表格數據獲得的參數。直接參數主要為類型的選擇,對其后的間接參數設計有決定性的作用,是壓鑄類型確定的關鍵。

(2)一級間接參數(first indirect-parameters):由參數設計單元設計獲得。起參數過渡傳遞作用,一級間接參數主要為鑄件的屬性參數,為計算二級間接參數作準備。

(3)二級間接參數(second indirect-parameters):通過對一級間接參數的計算修改,最終確定二級間接參數,澆道族和溢流族設計所使用的參數,對特征形成和模型修改都起著至關重要的作用。

變參數設計主要通過修改二級間接參數來修改澆道的建模模型,以達到規定的工藝要求。本系統主要通過NXOpen提供的文件操作函數來訪問外部表格中的數據,并將其加載到相應的UI(user interface)對話框中供用戶使用。用戶可以直接利用加載的參數,也可通過手動輸入來進行修改。為了滿足設計要求,需對加載的數據進行變參數檢查。變參數檢查是通過對輸入的參數進行計算,得到最大金屬壓力、最大金屬流量、最大射嘴直徑等一系列數據的,并根據信息窗口來判斷輸入的參數是否合理。變參數檢查完成后,可將得到的一系列數據整理后,保存到表格中,也可對原有的表格中的數據進行替換,使數據最優化。

如圖3所示,VPD可分為參數設計和變參數修改,變參數修改主要是通過UI和模型的參數交互來實現。參數設計中的直接參數有機器型號、金屬液類型、冷熱室的選擇等,通過對這些參數的計算,可設計出鑄件的體積、質量和中心位置等一級間接參數,然后根據一級間接參數計算出澆口面積、受力分布和澆口流速等二級間接參數,計算完成后,必要的參數可通過用戶訂制UI顯示,以便進行澆道的特征設計,最后,再由變參數修改進行澆道特征的檢查修改,使澆道的特征更符合實際要求。

圖3 參數的訪問、計算、修改

2 壓鑄模澆道功能設計

2.1 建模原理

基于壓鑄模澆道的變參數設計,首先根據壓鑄機板不同規格,配置相應的屬性并且計算相應的參數,參數也可手動輸入,再根據其后的澆口設計、二維流道設計和三維澆道設計里面的不同模塊,進行相應的澆道設計。同時為考慮用戶的各種要求以及提高系統的實用價值,在設計完成之后,可以通過參數檢查和剖面變化分析模塊,來檢驗所設計的澆口或流道是否符合設計要求,如不符合要求,用戶可根據每個模塊的修改功能對澆口或流道作相應的修改,以達到精度要求。

2.2 特征約束關系

澆道是一個設計整體,澆道中每個模塊之間都有一定的約束關系。圖4是壓鑄模澆道系統特征約束關系圖,從圖中可以分析出,模塊之間的約束方式有以下四種(圖5):單向約束、互約束、自約束、整體約束。

圖4 特征約束圖

(a)單向約束 (b)互約束 (c)自約束 (d)整體約束

為了減小約束關系給參數傳遞帶來的影響,以便澆道的快速正確設計,定義如下的設計規則:

(1)澆口的設計優先權大于澆道的設計優先權。

(2)以重復設計率來設定設計優先權,重復設計率越高,設計優先權越大,相反,重復設計率低則設計優先權小。

(3)二維澆道設計優先權大于三維澆道設計優先權。

這三條設計規則可使澆道的變參數設計條理更清晰化,同時在變參數修改時應注意,除了在設計過程中可隨時進行變參數修改之外,當整個模型設計完畢后,若要修改相應的部分,優先權大的澆道應先修改,確認修改完成后,再變參數修改優先權小的澆道。

2.3 基于約束的變參數傳遞序列

壓鑄模澆道的設計是一個較為復雜的過程,不僅要考慮機板和金屬溶液的類型,還要考慮模肉尺寸及渣包和排氣口的寬度、厚度等參數問題。隨著澆道設計的深入,參數的結構變得越來越復雜,參數與參數之間的聯系越來越密切,參數之間的影響也會變得明顯,在設計過程中,由于參數不能合理設計,以及參數設計的順序不對,都會為后期的修改造成相當大的影響,因此,參數的傳遞過程是澆道能否成功生成或修改的關鍵。

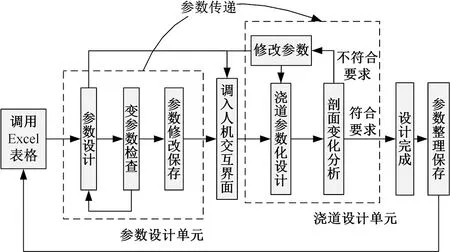

圖6所示為參數傳遞序列,參數的傳遞必須按照圖中所示的順序進行。當確定并輸入相應的機板規格后,必須馬上進行參數設計,設計出二維澆口和三維澆口的相應參數,參數設計完成后,可根據要求對參數進行修改,但是修改后的參數必須要保存后才可使用,如果直接調入人機交互界面,界面上將顯示修改前的參數,而修改后的理想參數也會被擦拭而消失。在確認參數無誤的前提下,方可進行澆道的參數化設計,每種澆道設計完成后,都要進行剖面變化分析,此時可通過修改人機交互界面上的參數來實現變參數澆道修改,如果修改之前參數設計界面上的參數,不會實現修改功能。每種澆道設計完成后都應保存最優參數,以供下一次設計使用,參數保存在Excel表格當中,方便檢查和修改。

圖6 參數傳遞序列

2.4 澆道的設計路徑

澆道是一個整體,澆道的模塊與模塊之間存在相應的依附性,比如分支流道必須在扇形澆口設計完成之后進行設計而臺階流道又必須在分支流道設計完成之后進行設計。這種依附性主要是由澆口和流道之間的主次順序和參數傳遞所決定的。在進行壓鑄模澆道的變參數設計時,設計的整體順序大致為參數設計到澆口設計再到二維澆道設計,或參數設計到三維澆道設計。參數設計中設計的參數主要為澆口和三維澆道的參數,而當澆口設計完成之后,二維澆道設計所用的參數可根據其依附的澆口中的參數獲得。因此在使用系統進行壓鑄模澆道設計時,必須要根據依附性原則和參數傳遞原則以及實際的設計需要,按照一定的設計順序對澆道進行設計。

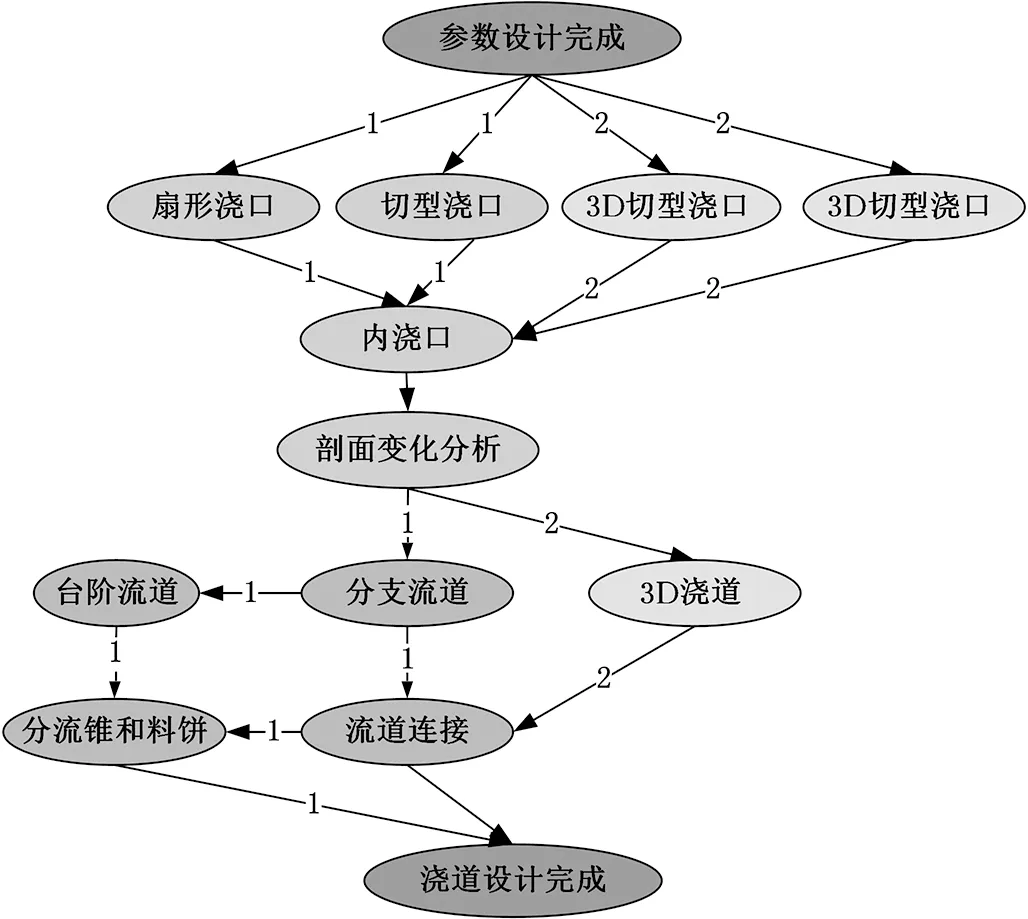

部分澆道設計順序如圖7所示,從圖7中可以分析出面向壓鑄模澆道的變參數化建模過程可分解成以下幾個環節:

1.澆口設計和二維澆道設計路徑 2.三維澆道設計路徑

(1)首先確定壓鑄機板規格,加載相應的參數和面向對象的幾何模型;

(2)對加載的參數作相應的計算,并顯示在用戶訂制的人機交互界面上,使離散的參數具有整體性和清晰性;

(3)澆口模塊的特征設計,包括二維澆口和三維澆口設計,內澆口的設計要在其他澆口的基礎上完成;

(4)基于澆口的澆道特征創建,澆道具有共通性,因此,澆道的創建可根據實際工作需求進行;

(5)澆口或澆道的變參數修改,每個模塊在設計完成后,都必須由用戶進行實用性修改,改掉因設計不合理可能造成的問題,如扇形澆口中部剖面變化大所造成的困氣現象;

(6)澆注系統合理化設計完成后,需對參數保存,以便下次設計調用。

2.5 基于特征的扇形澆口設計

2.5.1 扇形澆口建模法

扇形澆口是在澆注系統中應用最多的澆口,扇形澆口主要連接澆道和工件,起到改變金屬液流速和壓力的作用。它是將金屬液從澆道澆注到工件中的部件。

在進行扇形澆口設計時,根據工件輪廓的不同,扇形澆口的澆口線也會有不同的變化,主要是直線或圓弧,參數設計完成后,在澆口線不確定的情況下,為了使澆口的橫澆道面光順,必須對扇形澆口的橫澆道面進行曲面分析并根據分析結果進行修改。曲面分析主要是基于UG軟件中的UV線功能,對橫澆道面進行分析,通過觀察U線的密集程度,來判斷橫澆道面是否光順。

圖8a是澆口線為直線的扇形澆口模型圖,從與圖8b的對比可以看出,橫澆道面的光滑程度不同,在用UG的分析功能進行分析修改后,可達到符合要求的光順程度。在分析過程中,通過圖8c中UV線的密集程度來判斷橫澆道面是否符合要求。

(a)扇形澆口特征圖(b)側視圖

(c)靜態線框圖

2.5.2 面向扇形澆口的截面分析

金屬液在流過扇形澆口時,由于澆口的型腔厚度和形狀不同,會改變金屬液的流速和壓力,因此為得到想要的流速,在設計扇形澆口時,進行剖面變化分析十分重要。剖面變化分析主要是通過沿著金屬液體的流動方向,計算沿路徑的截面積,以檢查流道的截面變化是否符合錐形要求。此功能特別適合用于扇形澆口和分流錐的截面面積分析。

(1)剖面對金屬液特性的影響。以扇形澆口為例,熔融的金屬液在通過扇形澆口處的內澆口時,由于型腔的厚度和形狀變化,它們的流動速度也會發生變化。圖9為金屬溶液在澆口處的流動圖。溶液通過澆口時,流速會有明顯的增大,出口速度遠大于進口速度(vj>uy)。要使金屬液在流過澆口時有理想的流速,就必須用剖面變化分析法來分析扇形澆口的截面積是否符合要求,從而約束扇形澆口處的內澆口,來達到符合要求的流速。澆口流速會隨著澆口截面積的增大而減小,在實際的操作過程中,在截面積較小的澆口處,將會受到較大的流動阻力,從而使壓力損失很大,所以在對流速進行要求時,澆口的剖面積不宜過小。同時,為了使澆口內中間液體和兩次液體的流速(出口速度vj)基本保持一致,往往會在扇形澆口的中間設計分流弧來控制速度。

圖9 金屬流動圖

(2)結構分析。困氣現象是指金屬液從流道流入澆口時,由于澆口中段面積變化過大、內部的空氣不能及時排走而導致的空氣被壓縮、空氣溫度迅速上升、燒焦澆口的現象。

為了增加澆道的使用壽命,更有效地進行澆注,必須避免困氣現象的產生。在扇形澆口模型創建后,必須通過剖面變化分析來分析澆口的中段面積是否過大,必須通過對中段面積的適當修改,來避免困氣現象的產生。

圖10是在扇形澆口上,自選分析區域所建立的分析面。用每個分析面的面積與之前設定好的參數序列作對比,如果不符合設計要求,修改相應的分析面即可,直到符合要求位置。對于扇形澆口,由于扇形澆口很難達到全錐形要求,使用此分析功能可以幫助分析剖面變化,降低中段面積過大現象發生的幾率,在避免產生困氣的同時控制金屬溶液的流動速度。圖10的分析結果圖中,分析面3和分析面4的面積過大,也就說明,對于整個扇形澆口來說,澆口的中段面積過大。因此,當金屬液流過扇形澆口時,由于中部的面積過大,就會產生較為嚴重的困氣現象,從而產生燃燒效應造成嚴重的后果,所以對扇形澆口作了相應的形狀改變,改動之后,不會產生困氣現象,如圖10中的修改圖所示。

圖10 截面分析

3 變參數建模實例

3.1 系統個性化訂制

系統個性化訂制人機交互界面、菜單和工具條主要是用UG軟件為用戶提供的訂制功能。用戶人機交互界面設計用到UG軟件提供的Block UI Styler對話框的可視化工具進行設計,訂制菜單和工具條用到Siemens公司為用戶提供的NX Open中的MenuScript創建,在進行個性化訂制時,應注意菜單文件和工具條文件程序中的BUTTON后面的對話框名稱要相同,以保證調用的是同一個人機交互界面。

本系統依據設計封裝原理,以更方便用戶使用為原則,運用個性化訂制功能,訂制了符合用戶要求的人機交互界面、菜單和工具條。圖11為個性化訂制人機交互界面實例。圖12為個性化訂制菜單,根據封裝原理,菜單可分為壓鑄機板規格,壓鑄參數計算,澆口、二維澆道和三維澆道的設計以及公司主頁四個部分,其中壓鑄參數計算

圖11 人機交互界面實例

圖12 菜單文件

和澆道的設計又根據使用功能的不同細分為不同的模塊,如二維澆道單元劃分為分支流道、臺階流道、流道連接、分流錐/料餅和渣包/排氣五個模塊。圖13所示為個性化訂制工具條基于封裝原理的個性化訂制,使用戶更加快速地理解系統整體構架,加快了設計速度,提高了設計效率。

(a)參數設計工具條(b)澆道設計工具條

3.2 系統生成實例

圖14為系統應用實例圖,首先根據壓鑄機規格和初始參數族,計算出每個特征的特征參數,在工件上選擇合適的位置定義特征樣條線,然后基于用戶自定義特征樣條設計澆口族、流道族和溢流族,并在設計過程中對相應澆道進行變參數修改,最后將澆道系統、溢流槽系統裝配到相應的工件上,完成壓鑄模整體結構設計。利用該設計系統對參數計算、澆口族、流道族和溢流族四部分進行設計建模并與人工計算參數和UG建模所需要的時間進行測試對比分析,可得如表1所示的測試結果。由結果可知,該壓鑄模澆道設計建模系統使澆道的建模效率得到較大的提升。

圖14 系統應用實例

表1 繪圖時間對比 h

4 結語

(1)參數統一化設計,使離散的參數整體直觀化,提高了參數設計的效率和準確度,避免了參數設計的復雜性。

(2)參數化建模法有效地解決了模型設計中的繁瑣性問題,縮短了設計時間,提高了設計的效率和精度。

(3)變參數模型修改解決了參數變化和模型修改無關聯的問題,用變化的參數來直接影響模型的改變而不需要重新建模,使模型修改更加簡潔方便,提高了系統的實用價值。

[1] 李金友,張祥林.壓鑄模具3D設計與計算指[M].北京:化學工業出版社,2010.

[2] 李榮德. 壓鑄技術及壓鑄合金的發展與應用[J].機械工程學報,2003,39(11):68-73. Li Rongde.Development and Application of the Die Casting Technology and Alloys[J].Chinese Journal of Mechanical Engineering, 2003.39(11):68-73.

[3] Lin J C,Lin S Y,Lee K S.The Optimum Selection of a Parting Line for an Injection Mould Using FEM Database Management and Application Techniques[J],Materials Science Forun, 2006,505(2):895-900.

[4] 黃勇.壓鑄模具設計實用教程[M].北京:化學工業出版社,2011.

[5] Cuilliere J C, Francois V. Integration of CAD,FEA and Topology Optimization through a Unifined Topological Model[J]. Computer-Aided Design and Applications,2011,11(5):493-508.

[6] Stelios X. Object-oriented Design and Programming: an Investigation of Novices’Conceptions on Objects and Classes[J]. ACM Transaction on Computing Education,2015,15(3):1-9.

[7] 趙煜安.壓鑄模CAD系統的研究[J].中國機械工程,2006,17(增刊1):261-263. Zhao Yu’an.Study on Die-Casting Die CAD System Based on UG[J].China Mechanical Engineering, 2006,17(S1): 261-263.

[8] 毛雨輝.基于UG的標準件庫的研究和建立[J].工程圖學學報,2007,28(1):157-161. Mao Yuhui.The Research and Establishment of Standardpart Library Based on UG[J].Journal of Engineering Graphics, 2007,28 (1):157-161.

[9] Zhang Peng, Li Zhenming. Improved Tensile Properties of a New Aluminum Alloy for High Pressure Die Casting[J]. Elsevier Science Direct, 2016,651:376-390.

[10] 李慶.面向CAD_CAE集成的注塑模冷卻系統特征識別[J].中國機械工程,2013,24(8):1042-1046. Li Qing.Feature Recognition of Injection Mold Coolingsystem for CAD/CAE Integration[J]. China Mechanical Engineering, 2013,24(8):1042-1046.

[11] Ranjit S, Jatinder M. Systematic Approach for Automated Determination of Parting Line for Die-cast Parts[J]. Robotics and Computer-integrated Manufacturing,2013,29(5):346-366.

[12] 李仁峰. 壓鑄模具澆注排溢系統優化設計技術研究[D].大連:大連理工大學,2008.

[13] 王鳳林.基于UG壓鑄模澆注系統CAD軟件的研究與開發[D].武漢:華中科技大學,2003.

[14] Li K W, Li Q, Niu X H. Research on Object-oriented System Model Basde on Feature[J]. Applied Mechanics and Materials, 2013,397/400:1050-1054.

[15] Ildiko P, Mario R. Study of Protective Coatings for Aluminum Die Casting Molds[J]. Elsevier Science Direct, 2015,358:563-571.

[16] 張棟,付桂翠.電子封裝的簡化熱模型研究[J].電子器件,2006,29(3):672-679. Zhang Dong, Fu Guicui.Study of Compact Thermal Models for Electronic Packages[J].Chinese Journal of Electron Devices,2006,29(3):672-679.

[17] 唐利芹,錢志峰.面向工業設計的人體模型參數化研究[J].計算機輔助設計與圖形學學報,2004,16(6):864-868. Tang Liqin,Qian Zhifeng. Digital Human Modelfor Industrial Design[J]. Journal of Computer-aided Design&Computer Graphics, 2004,16(6):864-868.

(編輯 王艷麗)

Research on Variable Parameter Modeling Method for Sprue Die Casting Mould

Dong Yude1Zhu Guanqun1Yang Guanghui1Ling Yueshu2Zhang Changhao1

1.Hefei University of Technology,Hefei,2300092.Suzhou Y&L Software Development Co.,Ltd.,Suzhou,Jiangsu,215000

Aiming at the problems which were combined with the cumbersome of repeated generation of geometric characteristics, the complexity of operation and the discrete of design parameters during in the modeling of die casting, this paper proposed a modeling method with variable parameters as the dominant. Based on sprue’s feature requirements and practical technology, and through the analyses of sprue’s variable parameter characteristics the impacts of sprue’s feature on the properties of metal solution were studied. Making UG8.0 as the research platform and combined with CAD technology, the parameterized, systematic and standardized design of die casting mould was realized to develop a variable parameters design system of die casting mold. The centralized processing of the parameters was effectively realized by this system, avoiding the repetitive work of designers, shorting thedevelopment cycle and improving the design accuracy.

die casting mould; sprue; variable parameter; computer aided design(CAD)

2016-10-12

國家自然科學基金資助項目(51275145)

TP391.7

10.3969/j.issn.1004-132X.2016.24.021

董玉德,男,1966年生。合肥工業大學機械與汽車工程學院教授、博士。主要研究方向為計算機輔助設計(CAD/CAE/PDM)。朱冠群,男,1991年生。合肥工業大學機械工程學院碩士研究生。楊光輝,男,1991年生。合肥工業大學機械工程學院碩士研究生。凌樂舒,男,1966年生。蘇州柳凌軟件開發有限公司總經理兼技術總監。張昌浩,男,1990年生。合肥工業大學機械工程學院碩士研究生。