壓水堆核電廠堆內構件結構材料優化選擇

王慶田,羅 英,胡朝威,蔣興鈞,王仲輝

(中國核動力研究設計院核反應堆系統設計技術重點實驗室,四川 成都 610041)

壓水堆核電廠堆內構件結構材料優化選擇

王慶田,羅 英,胡朝威,蔣興鈞,王仲輝

(中國核動力研究設計院核反應堆系統設計技術重點實驗室,四川 成都 610041)

堆內構件是反應堆內部的關鍵設備,屬安全相關級。由于長期工作在高溫、高壓和高輻照的環境條件,對堆內構件材料的要求較高。結合不同國家堆內構件常用牌號的幾種不銹鋼材料,分析了它們的耐腐蝕性能、焊接性以及輻照性能等,從而給出了推薦的材料選擇。

壓水堆;堆內構件;材料;腐蝕;選擇

目前我國在建的核電機組,無論是AP1000、M310還是600 MW核電廠,均為壓水型反應堆。堆內構件是壓水型反應堆內部重要的支承、定位和導向結構,是核島關鍵的主設備之一。設計溫度為343.3 ℃,安全等級為LS級,抗震類別為I類。堆內構件長期在高溫、高壓和高輻照的環境條件下運行,并承受冷卻劑的高速沖刷,環境條件十分苛刻。在設計壽期內,堆內構件應具有良好的性能,以確保反應堆結構的完整性、安全性和反應堆運行的經濟性。為了保證核電站反應堆能安全可靠地運行,堆內構件結構材料的選擇顯得尤為重要。

本文結合國內外核電廠反應堆堆內構件常用的主體結構材料,給出了壓水堆核電廠反應堆堆內構件推薦的材料選擇。

1 壓水堆核電廠堆內構件材料的選擇

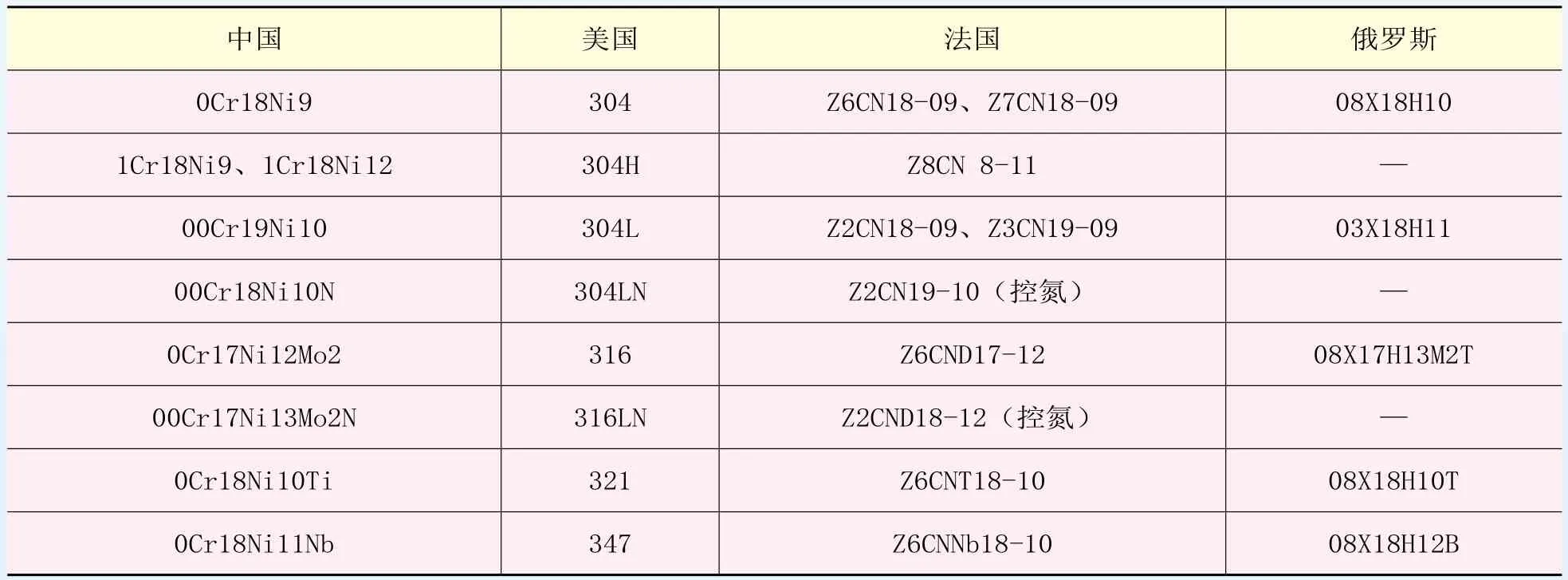

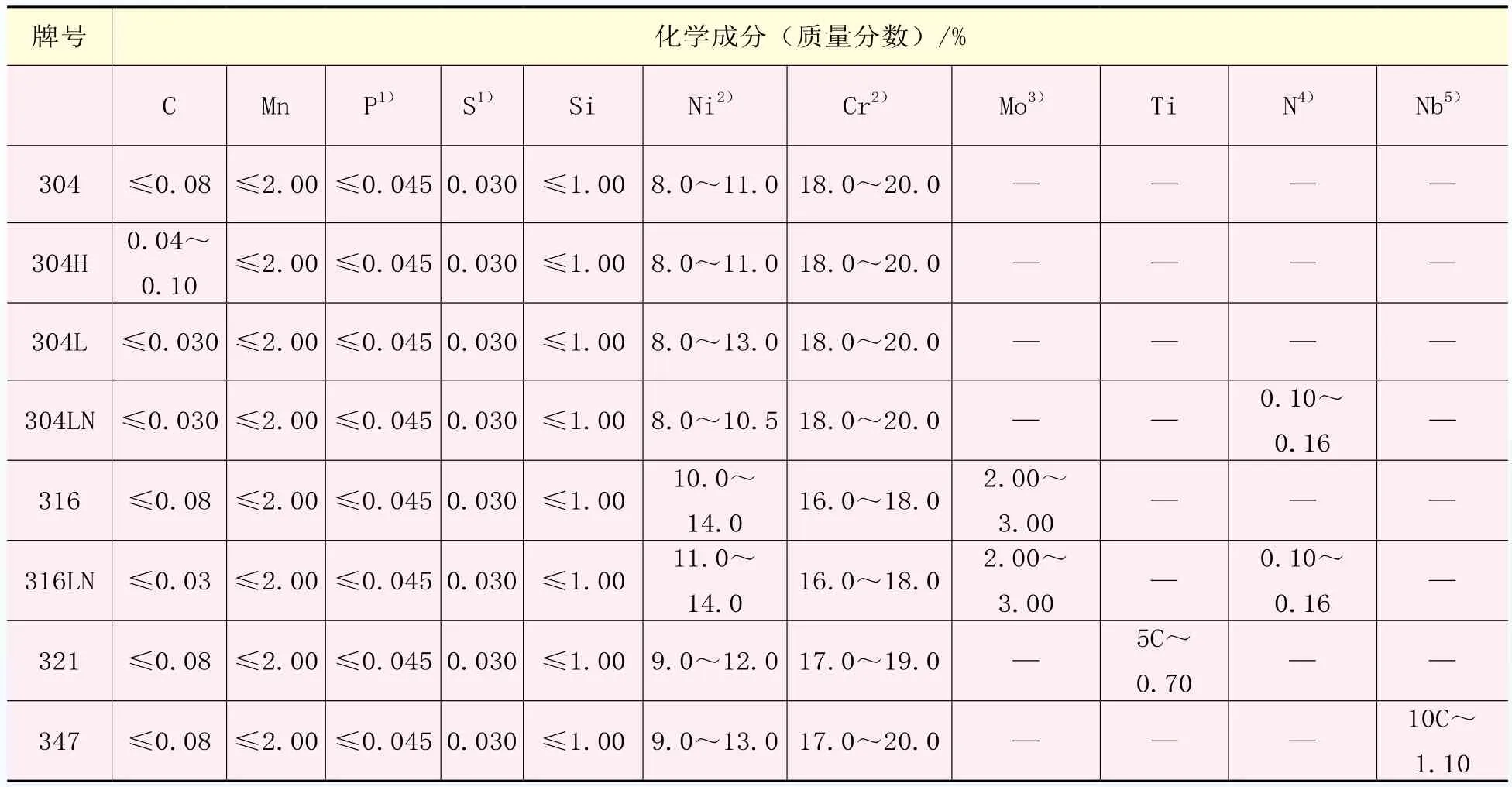

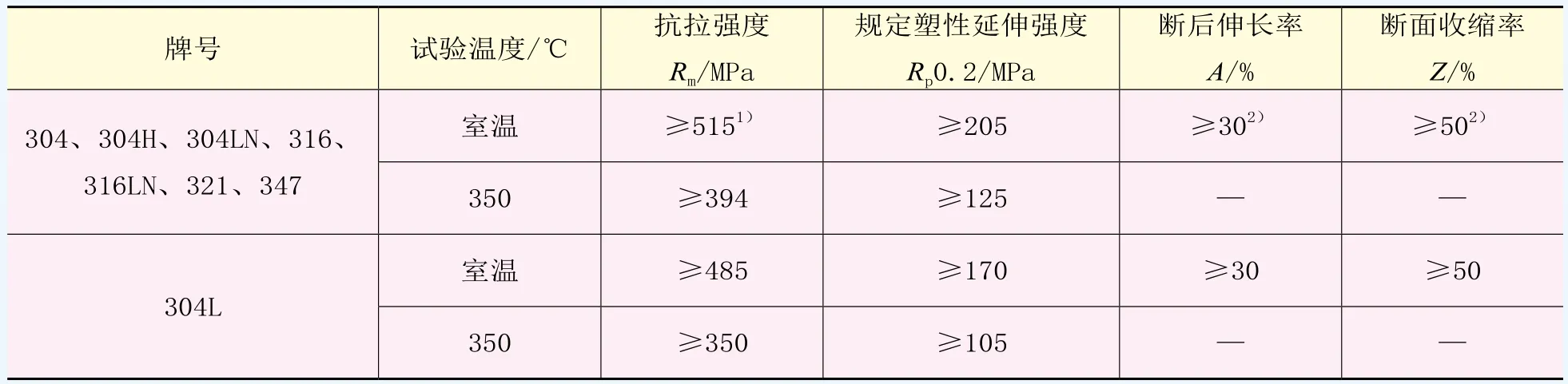

堆內構件用材料選擇應遵循以下原則:較好的高溫強度、塑韌性、抗沖擊和耐疲勞性能;中子吸收截面和中子俘獲截面以及感生放射性小;抗輻照、耐腐蝕、與冷卻劑相容性好;熱膨脹系數小;較好的焊接與機加工性能,成本盡可能低。此外,按照URD、RUR的要求,堆內構件應使用經驗證的材料,即要求所使用的材料有核電廠運行和服役經驗,或與在現有核電廠中有數年成功使用經驗的材料具有相同名義化學成分,經受相同的隨后工藝步驟(如熱處理、制造和安裝),并具有相同使用環境條件(如應力水平、水化學環境或溫度)的材料[1]。堆內構件常用的奧氏體不銹鋼牌號國內外對照表見表1,化學成分見表2,力學性能見表3。關于堆內構件用不銹鋼,法國核電廠的吊籃筒體、圍板和成形板等主體結構件多選用抗晶間腐蝕性能較好的304LN超低碳奧氏體不銹鋼。英國核電廠的堆芯支承板等主體結構件選用304奧氏體不銹鋼。德國核電廠堆內構件多選用347和316Ti奧氏體不銹鋼。俄羅斯設計的核電廠堆內構件主體結構材料多選用具有抗晶間腐蝕性能的321材料。而美國核電廠堆內構件主體結構材料則選用304、304L和304H不銹鋼[2]。

2 國內壓水堆核電廠堆內構件常用材料

2.1 M310堆型堆內構件

目前,國內在建和已經建成的M310堆型核電廠,堆內構件用結構材料均為304LN奧氏體不銹鋼,相當于法國牌號的Z2CN19-10(控氮),見表4。304LN材料的采購、機加工、焊接等,國內均具有完備且成熟的經驗,且堆內構件材料采用304LN,材料類別單一,其線膨脹系數等物理性能一致,相容性較好。

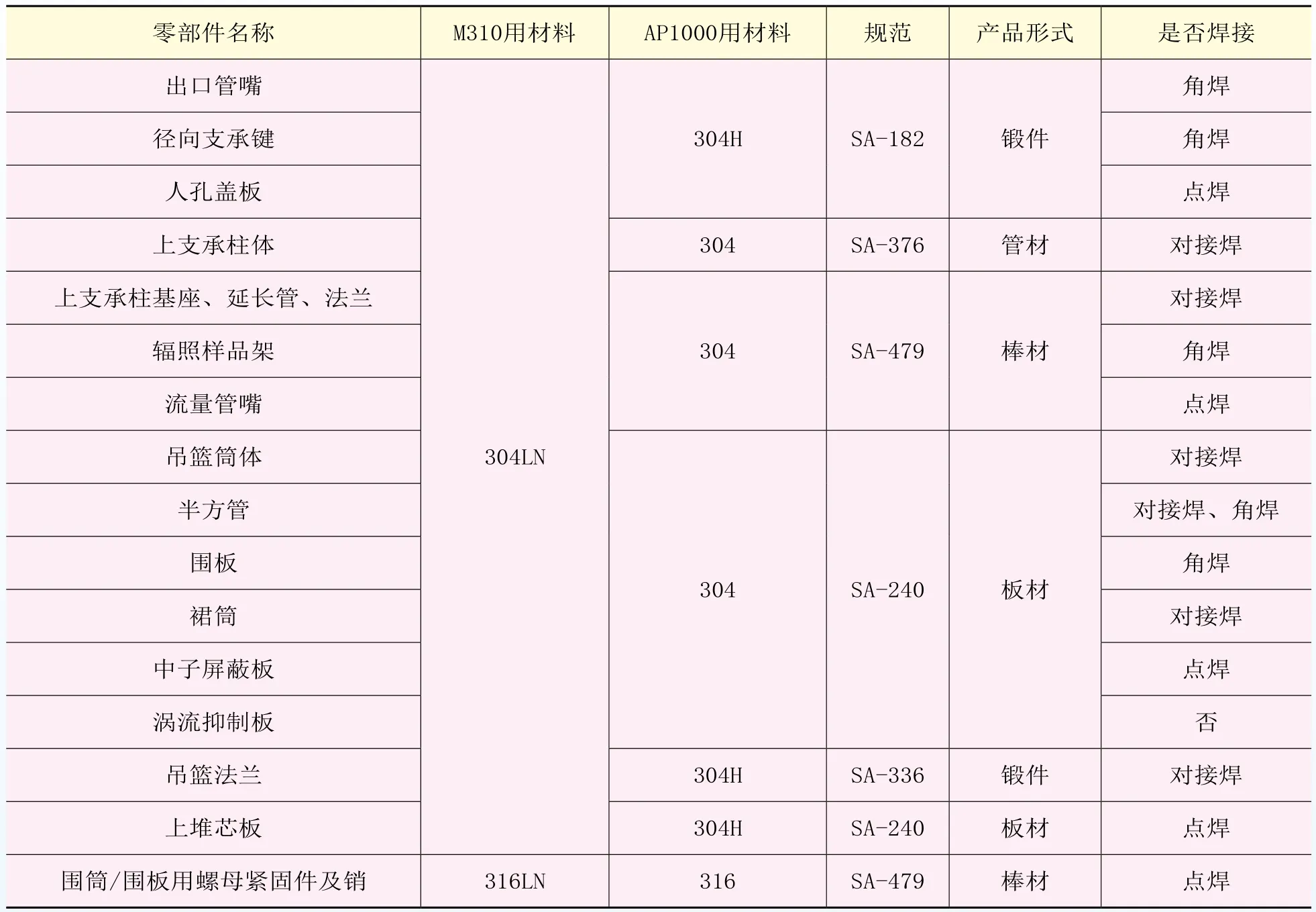

2.2 AP1000核電廠堆內構件

三門核電站與海陽核電站1、2號機組采用了我國引進的第三代AP1000核電技術,堆內構件主體結構材料見表4。按照ASME鍋爐及壓力容器規范第II卷材料篇的規定,304不銹鋼的碳含量要求不大于0.08%(質量百分比,下同),304H不銹鋼的含碳量為0.04%~0.10%,316不銹鋼的碳含量要求不大于0.08%,見表2。

3 堆內構件常用不銹鋼的性能

本節從不銹鋼的耐晶間腐蝕性能、耐應力腐蝕開裂、耐點腐蝕與縫隙腐蝕、焊接性與輻照效應等方面分析這幾種不銹鋼的特點。

3.1 耐晶間腐蝕性能

奧氏體不銹鋼雖然具有優良的耐腐蝕性能,但經形變加工和焊接后在硫酸、硝酸、氫氟酸等敏感介質作用下,仍存在著晶間腐蝕的可能。晶間腐蝕產生的機理爭議很多,但是“貧鉻理論”是最為廣泛認可的機理。固溶狀態時,碳在奧氏體中的溶解度可達0.2%,隨著溫度的降低,碳在奧氏體相中的溶解度急劇減小,在室溫的極限溶碳量僅為0.03%左右。當材料加熱或冷卻過程中緩慢經過450~850 ℃的溫度區間時,過飽和的碳將從奧氏體中析出,且碳原子向晶界的擴散速度比鉻原子快,故使碳與晶界附近的鉻形成Cr23C6的碳化物并優先沉淀在相界和晶界上,從而造成晶間貧鉻。

表1 堆內構件常用奧氏體不銹鋼國內外牌號對照表Table 1 Parallel table of stainless steel brand used in RVI

表2 堆內構件常用不銹鋼材料的化學成分Table 2 Chemical requirements for stainless steel usually used in RVI

表3 堆內構件常用不銹鋼材料的力學性能Table 3 Mechanical properties of stainless steel usually used in RVI

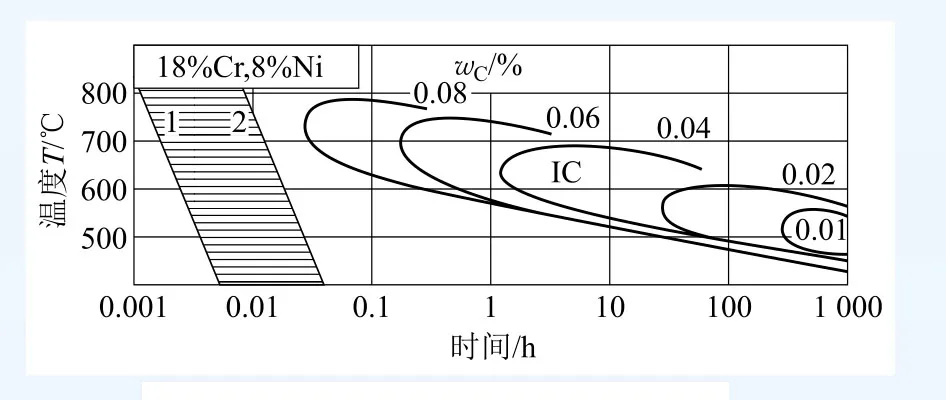

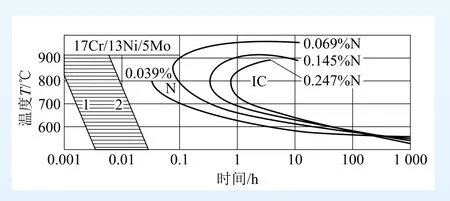

不同碳含量對不銹鋼在特殊強腐蝕條件下晶間腐蝕的影響見圖1,可以看出碳含量越低,發生晶間腐蝕需要的時間越長[3]。添加鈦、鈮、鉭和鋯等也能有效防止奧氏體不銹鋼的晶間腐蝕[4]。此外,不銹鋼中氮對析出行為具有重要影響。N的存在抑制了Cr23C6的析出[3],從而使發生晶間腐蝕的溫度升高,時間延長,如圖2。適量的氮可以提高奧氏體不銹鋼耐晶間腐蝕和晶間應力腐蝕的性能[5],主要是由于氮降低鉻在鋼中的活性,氮作為表面活性元素優先沿晶界偏聚,抑制并延緩Cr23C6的析出,降低晶界處鉻的貧化度。

表4 三門與海陽核電廠堆內構件結構材料Table 4 Structural materials of RVI in Sanmen and Haiyang NPPs

因此,從耐晶間腐蝕性來說,304L、304LN和316LN超低碳不銹鋼以及321和347不銹鋼是堆內構件主體結構材料的更優的選擇。

3.2 抗應力腐蝕開裂性能

圖1 碳對不銹鋼晶間腐蝕的影響Fig.1 Influence of carbon to intergranular corrosion of stainless steel

圖2 氮對不銹鋼晶間腐蝕的影響Fig.2 Influence of nitrogen to intergranular corrosion of stainless steel

應力腐蝕開裂(SCC)是指敏感金屬或合金在一定的拉應力和一定的腐蝕介質環境共同作用下產生的一種特殊斷裂方式,鋼在應力作用下發生滑移,使表面鈍化膜破裂,露出活潑的新鮮表面,滑移也使位錯密集和缺位增加,促使某些元素或雜質在滑移帶偏析,這都導致活性陽極區的形成。在腐蝕介質作用下發生陽極溶解,在溶解過程中又產生陽極極化,陽極周圍鈍化,蝕坑周邊重新生成鈍化膜,隨后在應力的繼續作用下,蝕坑底部的應力集中使鈍化膜破裂,這時產生新的活性陽極區繼續溶解、鈍化、滑移、破裂,周而復始環下去,導致SCC不斷向開裂前沿發展,造成縱深裂紋,直至斷裂。應力腐蝕分為穿晶應力腐蝕和晶間應力腐蝕。穿晶應力腐蝕主要發生在含氯離子介質中,很少發生在氫氧化物介質中;晶間應力腐蝕發生在一般的水溶液介質中。

影響奧氏體不銹鋼應力腐蝕開裂的因素很多,碳含量大于0.06%時,應力腐蝕開裂的敏感性增大[6]。適量的氮可以提高奧氏體不銹鋼耐晶間腐蝕和晶間應力腐蝕的性能[7-8]。在含氮高的鋼中雖有氮化鉻在晶界析出,但由于氮化鉻沉淀速度很慢,敏化處理不會造成晶界貧鉻[9]。此外,添加Mo有利于奧氏體不銹鋼的耐硫酸的應力腐蝕開裂[6],304較304L不銹鋼發生SCC的概率大幅增加[10],在288 ℃高溫水中的應力腐蝕破裂,304L的斷裂所需的時間較304小得多[11]。

基于以上分析,從耐應力腐蝕開裂角度,304L、304LN和316LN不銹鋼是較為理想的堆內構件用材料。

3.3 耐點腐蝕與縫隙腐蝕性能

點腐蝕是指在金屬材料表面大部分不腐蝕或腐蝕輕微而分散發生高度的局部腐蝕,常見蝕點的尺寸小于1.00 mm,深度往往大于表面孔徑,輕者有較淺的蝕坑,嚴重的甚至形成穿孔。縫隙腐蝕是指在金屬構件縫隙處發生斑點狀或潰瘍形的宏觀蝕坑,當金屬表面出現某種沉淀或附著物時產生,是局部腐蝕的一種形式,它可能出現在溶液停滯的縫隙之中或屏蔽的表面內。

合金元素Cr、Mo、N和Ni是提高奧氏體不銹鋼耐點腐蝕的最有效的元素,而提高奧氏體不銹鋼耐縫隙腐蝕的合金元素包括Cr、Mo和Ni[12-13]。Mo可提高鈍化膜的強度,顯著增強耐局部腐蝕性。特別是抗氯離子點蝕,同時能提高還原性介質中,如硫酸、磷酸及有機酸中的耐蝕性。由于Mo是鐵素體形成元素,為了平衡組織,加Mo的不銹鋼中應相應增加Ni等奧氏體形成元素含量。N是劇烈的奧氏體形成和穩定元素,其Ni當量為30。可顯著提高鋼的強度,增強抗點蝕及縫隙腐蝕的能力[14-15],并能減少δ相析出,防止高溫脆性,使奧氏體具有良好的抗敏化能力。有研究表明,在同等條件下,304LN的耐點腐蝕性能約為321的四分之一[16-17]。

僅就耐點腐蝕和縫隙腐蝕而言,304LN、316和316LN不銹鋼是較為理想的選擇。

3.4 焊接性

雖然奧氏體不銹鋼的焊接性較好,但若不采取正確的預防措施也會出現焊接性問題。

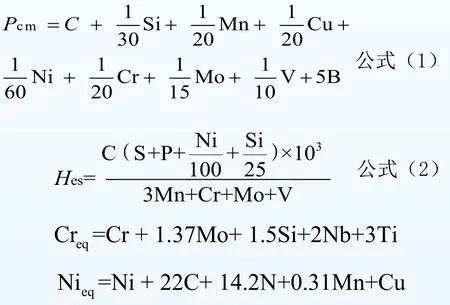

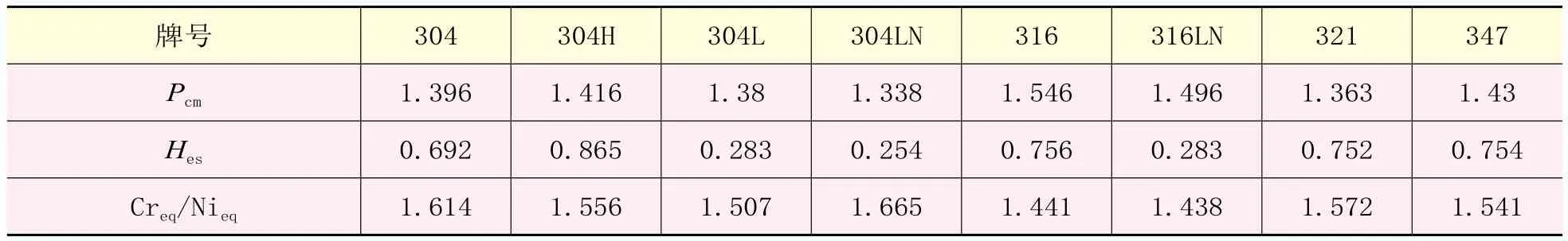

材料的焊接性可通過裂紋敏感度指數來確定,包括冷裂紋敏感指數(Pcm)和熱裂紋敏感指數(Hes),可經驗公式計算獲得:

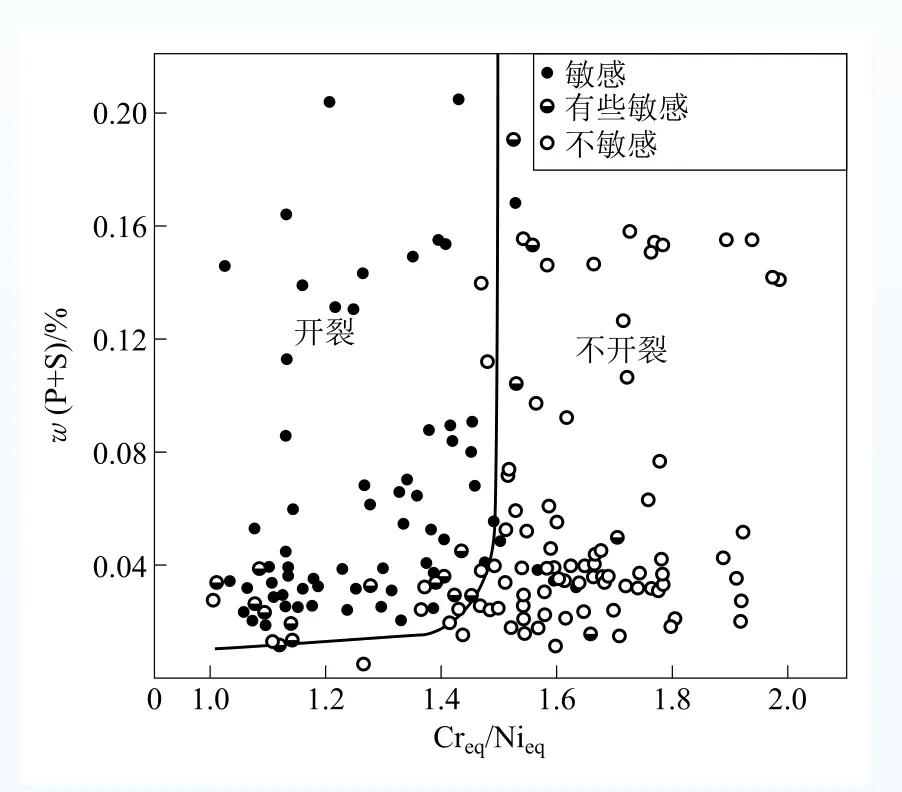

上述公式通常用來計算低合金高強度鋼的焊接性,但其計算結果對不銹鋼的焊接性具有一定的參考意義。根據公式(1)和公式(2)計算出各種牌號不銹鋼的裂紋敏感指數,見表5。從表中可知,304LN不銹鋼的冷裂紋敏感指數和熱裂紋敏感指數均最低,而316不銹鋼的冷裂紋敏感指數最高,304H不銹鋼的熱裂紋敏感指數最高。Creq/Nieq比值影響不銹鋼的焊接性,Creq/Nieq比值達到一定值后,抗裂紋阻力會劇烈增加[18],不同Creq/Nieq比值對不銹鋼抗裂性的影響見圖3。文獻[4]也認為,鉻鎳比小于1.61時,容易產生熱裂紋。此外,C含量較低,有利于控制不銹鋼焊接接頭的刀狀腐蝕[19],超低碳不銹鋼可以克服焊接接頭的刀狀腐蝕[4]。

綜合焊接性因素,304LN不銹鋼是反應堆結構材料理想的選擇。

表5 不銹鋼的焊接性Table 5 Weldability of stainless steel

圖3 Creq/Nieq比值對不銹鋼抗裂性的影響Fig.3 Influence of Creq/Nieqto corrosion resistance of stainless steel

3.5 輻照效應

關于不銹鋼的輻照效應,雖然有研究表明元素硼和氮受到快中子輻照后,通過(n,α)反應和(n,p)反應會生成He和H,形成He氣泡導致He脆化。但對于壓水堆而言,除靠近堆芯的圍筒組件外,堆內構件的快中子注量率為1021n/cm2數量級,較快堆1023n/cm2的注量率小的多。因此,由N元素導致的不銹鋼的He脆等輻照效應主要出現在快堆(平均能量為0.1 MeV)和改進型氣冷堆,對于平均能量為0.025 MeV的熱中子堆,輻照效應較小,對反應堆的安全威脅不大[20-21]。

4 堆內構件結構材料選擇

4.1 非超低碳不銹鋼的應用

根據前文分析,304H、304和316不銹鋼可能帶來晶間腐蝕、應力腐蝕等危險,且原材料采購過程中,若按照ASTM A262進行敏化處理,彎曲試驗均出現裂紋,即材料的耐晶間腐蝕性能不合格,這也是ASME規范對原材料采購不強制要求進行敏化態晶間腐蝕的原因。

本文認為,304H、304和316不銹鋼在焊接等熱加工過程中,由于焊接熱循環將很難避免焊接接頭的敏化,導致晶間貧鉻。之所以沒有在商運的核電站中發生晶間腐蝕和應力腐蝕開裂是由于一回路水化學對硫酸鹽、氯化物、氟化物、氧等雜質元素的嚴格控制,因為無論是晶間腐蝕還是應力腐蝕均發生在腐蝕環境中。一回路水化學嚴格限制了補水水質、冷態水壓試驗和熱態功能試驗水質、換料、維修和熱停堆期間水質以及正常功率運行期間的反應堆冷卻劑水質,避免了反應堆運行在腐蝕環境中。但在事故工況下,冷卻劑的水質很難達到設計要求,加大了反應堆出現腐蝕破裂的風險。因此,從固有安全性分析,304H、304和316不銹鋼不是堆內構件結構材料的最佳選擇。

4.2 推薦的材料選擇

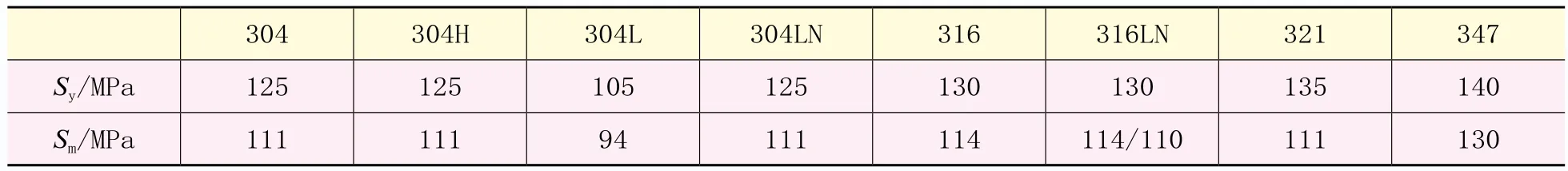

根據堆內構件材料的選材要求,從耐晶間腐蝕性能、耐應力腐蝕開裂性能、耐點腐蝕和縫隙腐蝕性能、焊接性以及輻照效應的分析結果,結合反應堆一回路水化學要求及國內外堆內構件失效案例,304LN和316LN是堆內構件主體結構材料較為理想的選擇。但在316LN中,Mo是鐵素體形成元素,為了平衡組織,加Mo的同時應當相應增加Ni等奧氏體形成元素含量。與304LN相比,316LN需要增加30%左右的Ni含量,由于Ni價格較高,造成材料的成本增加較多。此外,Ni受到輻照活化后會產生60Co導致放射性增大,且Ni受到高注量的快中子輻照后,會產生核脆問題。由表6可知,304LN與304、304H、316、316LN在350 ℃的屈服強度值Sy和基本許用應力值基本相同Sm,綜合考慮,因此,對于堆內構件主體結構材料,宜選用304LN,而對于用量較少的螺栓緊固件和銷連接件用材料,可選用316LN。

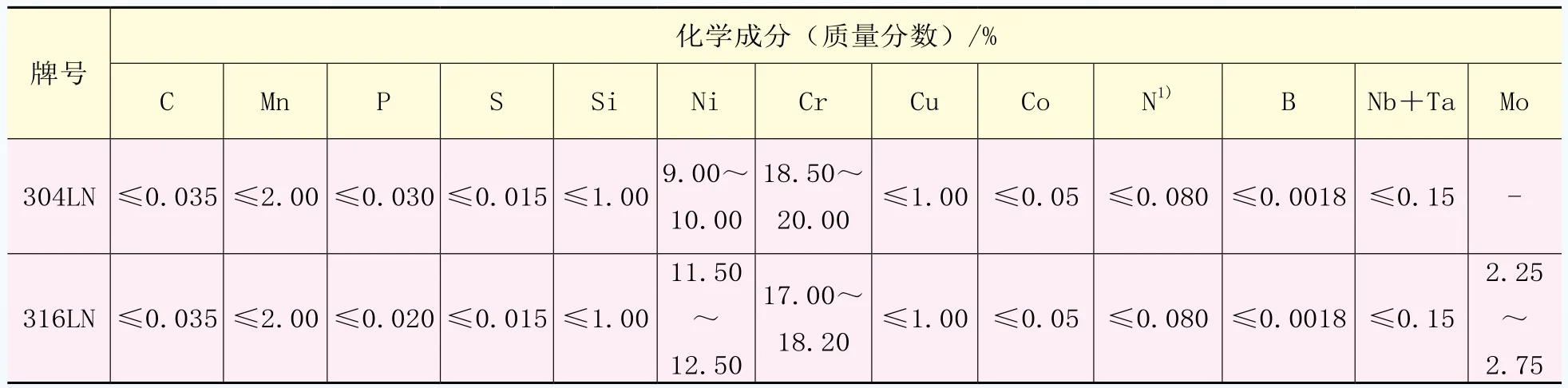

N元素對不銹鋼耐腐的影響較為復雜,除了前文所述及的對耐晶間腐蝕性能和耐點腐蝕性能有益外,N元素還會對不銹鋼的性能產生不利影響。N含量會導致焊縫中的鐵素體含量降低很多,吸收0.1%的N,將使焊縫金屬中鐵素體的含量降低約8%,容易產生焊接裂紋。此外,還有研究表明,N使不銹鋼的抗應力腐蝕開裂性能惡化[12]。因此,要控制N元素的含量。推薦的堆內構件用304LN與316LN不銹鋼化學成分要求見表7。

表6 不銹鋼的基本許用應力強度值Sm和屈服強度值SyTable 6 Allowable basic stress intensity values Sm and yield strength values Sy

表7 推薦的堆內構件用304LN和316LN的化學成分Table 7 Recommended chemical requirements for 304LN and 316LN used in RVI

5 結束語

材料設計是堆內構件設計的重要環節,材料性能的優劣直接威脅著核電廠的安全。壓水堆核電廠堆內構件常用的結構材料包括304H、304、304LN、321、316、316LN等,且這些材料在國際上均具有成功的使用經驗,滿足URD、EUR等對材料的要求,雖然RCC-M、ASME規范規定的這些常用材料的基本許用應力強度值和高溫屈服強度值相同,但還是存在差異:

1)耐腐蝕性能存在差異,304LN的耐應力腐蝕開裂、點腐蝕和縫隙腐蝕性較好,尤其是不銹鋼焊接時敏化可能導致的晶間腐蝕,降低了核電廠運行時堆內構件的固有安全性;

2)物理性能存在差異,采用單一牌號的304LN材料,由于材料線膨脹系數等相同,結構的相容性較好,且不需考慮過盈配合、過渡配合時的材料線膨脹系數的差異;

3)焊接性,高碳材料的焊接性較低碳、超低碳材料差,必須采用焊接線能量較小的焊接方法,且需嚴格控制焊接時的最大焊接線能量,加大了堆內構件的焊接制造難度;

4)采用不同牌號的材料,增加了采購的成本及難度。

綜合以上分析,本文認為304LN是壓水型反應堆堆內構件主體結構材料理想的選擇,316LN是壓水型反應堆堆內構件螺紋緊固件和銷連接件材料理想的選擇。

[1] Electric Power Research Institute. Advance Light Water Reactor Utility Requirements Document. Volume III, ALWR Passive Plant. Revision 8, Issued 3/99.

[2] IAEA-TECDOC-1557-2007. Assessment and Management of Ageing of Major Nuclear Power Plant Components Important to Safety: PWR Vessel Internals.

[3] 埃里希·福克哈德.不銹鋼焊接冶金[M].北京:化學工業出版社,2004:106-107.

Erich Folkhard. Welding Metallurgy of Stainless Steels [M]. Beijing:Chemical Industry Press, 2004: 106-107.

[4] 張其樞,堵耀庭.不銹鋼焊接[M]. 北京:機械工業出版社,2003:72-77.

ZHANG Qi-shu, DU Yao-ting. Welding of Stainless Steel [M]. Beijing: China Machine Press, 2003:72-77.

[5] 袁志鐘,戴起勛.氮在奧氏體不銹鋼中的作用[J].江蘇大學學報,2002,27(3):72-75.

YUAN Zhi-zhong, DAI Qi-sun. Effects of Nitrogen in Austenitic Stainless Steels [J]. Journal of Jiangsu University, 2002, 27(3):72-75.

[6] 任凌波,任曉雷.壓力容器腐蝕與控制[M].北京:化學工業出版社,2003:248-253.

REN Ling-bo, REN Xiao-lei. The Corrosion and Corrosion Control of Pressure Vessel [M]. Beijing:Chemical Industry Press, 2003:248-253.

[7] MOZHI TA, CLARK WAT, NISHrMOTOK, et. a1. Effect of Nitrogen on the Sensitization of AISI 304 Stainless Steel [J]. Corrosion, 1985, 41(10):555-559.

[8] Parvathavarthinin, Dayalrk.GnanamooIu’HYJB.Influence of Prior Deformation on the Sensitization of AISI Type 316LN Stainless Steel [J]. Journal of Nuclear Materials, 1994, 208(3):251-258.

[9] 彭冰, 劉靜, 李光強,等. 氮對超細晶奧氏體不銹鋼組織和性能的影響[J]. 鋼鐵釩鈦,2007,28(3):5-10.

PENG Bin, LIU Jing, LI Guang-qiang, et. al. Effects of Nitrogen on the Properties and Ultrafine Grained Austenitic Stainless Steel Organization [J]. Iron Steel Vanadium Titanium, 2007, 28(3):5-10.

[10] 陸世英,張德康. 不銹鋼應力腐蝕破裂[M].北京:科學技術出版社,1977.27.

LU Shi-ying, ZHANG De-kang. The Stress Corrosion Cracking of Stainless Steel [M]. Beijing: Science & Technology Press, 1977. 27.

[11] 福田山.神戶制鋼技報(日).1974,26(2):2. Fukuda mountain. Kobe Steel Technical Report. 1974, 26(2):2.

[12] 黃建中,左禹. 材料的耐蝕性和腐蝕數據[M]. 北京:化學工業出版社,2002:153-160.

HUANG Jian-zhong, ZUO Yu. The Corrosion Resistance and Corrosion Data of Materials [M]. Beijing:Chemical Industry Press, 2002:153-160.

[13] 楊武, 顧濬祥, 黎樵燊,等. 金屬的局部腐蝕[M]. 北京:化學工業出版社,1994:20.

YANG Wu, GU Jun-xiang, LI Qiao-shen et. al. Localized Corrosion of Metal [M]. Beijing:Chemical Industry Press, 1994:20.

[14] 夏明生, 田志凌, 彭云,等. 高氮奧氏體不銹鋼的氮化物析出及其對焊接性影響[J].焊接學報, 2005,26(2):108-112.

XIA Ming-sheng, TIAN Zhi-ling, PENG Yun, et. al. Nitride Precipitation of High Nitrogen Austenitic Stainless Steel and Its Effect on Weldability [J]. Transactions of China Welding Institution, 2005, 26(2):108-112.

[15] 郎宇平, 康喜范. 超級高氮奧氏體不銹鋼的耐腐蝕性能及氮的影響[J]. 鋼鐵研究學報, 2001, 13(1):30-35.

LANG Yu-ping, KANG Xi-fan. Corrosion Resistance of High Nitrogen Superaustenitic Stainless Steel and Influence of Nitrgon [J]. Journal of Iron and Steel Research. 2001, 13(1):30-35.

[16] 劉建章,趙文金,薛祥義,等.核結構材料[M]. 北京:化學工業出版社, 2007:325.

LIU Jian-zhang, ZHAO Wen-jin, XUE Xiang-yi. Nuclear Structural Materials [M]. Beijing:Chemical Industry Press, 2007:325.

[17] 文燕,賴旭平,許斌,等. 國產304N G控氮不銹鋼應用性能研究[J]. 核動力工程,2007(28): 40-43.

WEN Yan, LAI Xu-ping, XU Bin, et. al. Study on Nitrogen Application Performance of the Stainless Steel Control of Domestic 304NG [J]. Nuclear Power Engineering, 2007(28):40-43.

[18] Lippold, J.C., Kotecki, D.J. 不銹鋼焊接冶金學及焊接性[M].北京:機械工業出版社,2008:163.

Lippold, J. C., Kotecki, D.J. Welding Metallurgy and Weldability of Stainless Steel [M]. Beijing:China Machine Press, 2008:163.

[19] 姬晶.奧氏體不銹鋼焊接性分析[J]. 煤礦機械, 2008, 29(7):85-86.

JI Jing. Weldability Analysis for Austenitic Stainless Steel[J]. Coal Mine Machinery, 2008, 29(7): 85-86.

[20] 楊文斗. 反應堆材料學[M]. 北京:原子能出版社,2000:215.

YANG Wen-dou. Nuclear Reactor Material [M]. Beijing: Atomic Energy Press, 2000:215.

[21] 長谷正義,三島良績.核反應堆材料手冊[M].北京:原子能出版社,1983:518-519.

Hasegawa Jungyi Nakajima Ryoomi. Nuclear Reactor Material [M]. Beijing: Atomic Energy Press, 1983: 518-519.

Optimum Option of Structural Materials of Reactor Vessel Internals in PWR Nuclear Power Plant

WANG Qing-tian, LUO Ying, HU Chao-wei, JIANG Xing-jun, WANG Zhong-hui

(Key Laboratory of Science and Technology on Reactor System Design Technology,

Nuclear Power Institute of China, Chengdu, Sichuan Prov. 610041,China)

As a key equipment, reactor vessel internals (RVI) influence the safety of nuclear power plant. There is a rigid requirement for the structural material of reactor vessel internals because of the high temperature, high pressure and high dose irradiation. Combining the stainless steel usually used in different nations, the paper analyzes the corrosion resistance property, weldability and irradiation property and recommends the optimum stock option.

PWR; reactor vessel internals; material; corrosion; option

TM623 Article character:A Article ID:1674-1617(2016)04-0298-08

TM623

A

1674-1617(2016)04-0298-08

2016-09-10

王慶田(1982—),男,成都人,高級工程師,碩士,現從事核反應堆堆內構件的焊接、材料等方面設計研究工作。