452型輸入四檔齒圈裂紋失效分析

摘 要:通過(guò)化學(xué)成分、宏觀形貌、金相組織檢驗(yàn)和顯微硬度測(cè)試等,對(duì)452型輸入四檔齒圈裂紋原因進(jìn)行分析。結(jié)果表明該齒圈存在機(jī)加工劃痕,熱處理后產(chǎn)生淬火裂紋是導(dǎo)致該齒圈發(fā)生裂紋的原因,并給出了必要的預(yù)防建議。

關(guān)鍵詞:16MnCrS5;齒圈;裂紋;失效分析

DOI:10.16640/j.cnki.37-1222/t.2016.24.050

1 前言

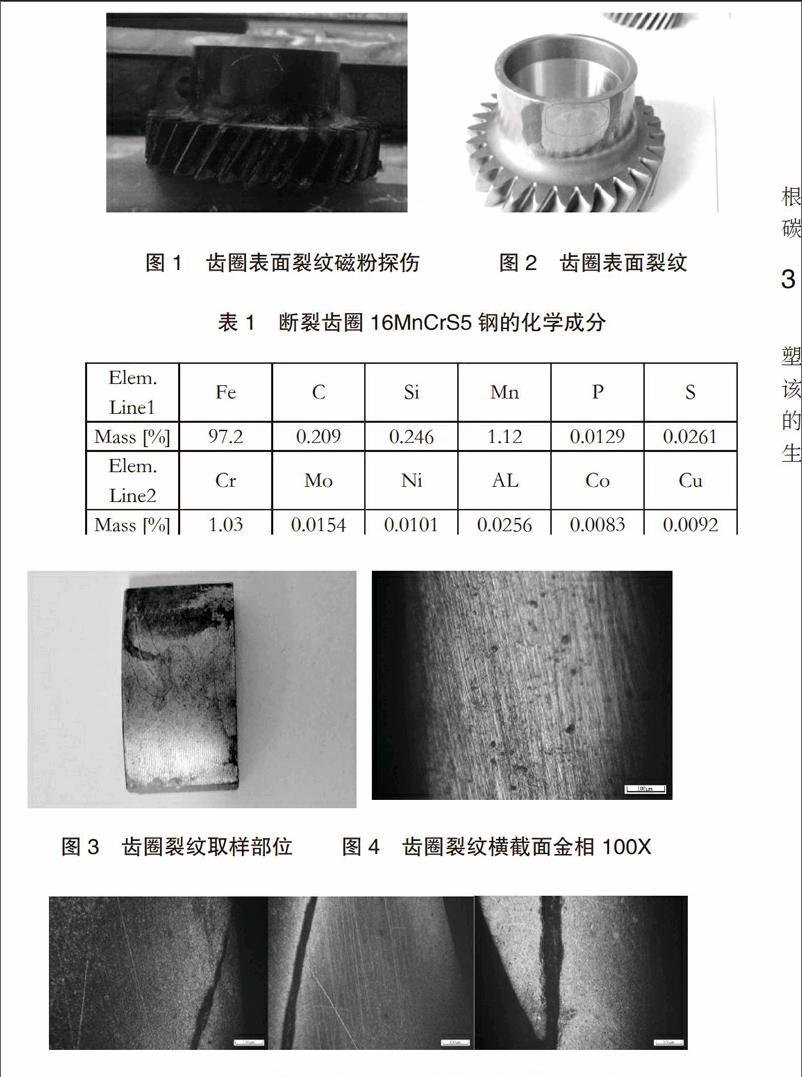

某汽車變速箱輸入軸四檔齒輪使用的材質(zhì)是16MnCrS5, 16MnCrS5是從德國(guó)引進(jìn)的鋼種,相當(dāng)于我國(guó)16CrMnH鋼(參照GB/T 5216-2004保證淬透性結(jié)構(gòu)鋼標(biāo)準(zhǔn)), 16MnCrS5齒輪鋼經(jīng)滲碳淬火后使用,主要用于制造齒輪、蝸桿、密封軸套等零部件。技術(shù)要求表面硬度58.5-63.3HRC,滲碳層深度0.5-1.0mm,心部硬度30-43HRC;其主要工藝流程是: 下料——鍛造——等溫正火——精加工——滲碳淬火——磨內(nèi)孔。熱處理工藝:加熱至915℃1-2小時(shí),分級(jí)油冷至185℃3-4 小時(shí),空冷。磨孔工藝后, 發(fā)現(xiàn)有1個(gè)齒圈有裂紋, 可見(jiàn)圖 1和圖2所示。

2 檢測(cè)內(nèi)容

試樣取自滲碳淬火后開(kāi)裂的裂紋部位,用金相顯微鏡分析金相組織,用顯微硬度計(jì)測(cè)試硬度,用金相顯微鏡評(píng)級(jí)鑒別夾雜物和金相組織。

2.1 化學(xué)分析

根據(jù)檢測(cè)報(bào)告,見(jiàn)表1,原材料16MnCrS5中各元素含量符合技術(shù)要求。

2.2 宏觀形貌分析

按照?qǐng)D2位置線切割取樣,對(duì)齒圈表面裂紋進(jìn)行了金相觀察,見(jiàn)圖3和圖4。在100倍視場(chǎng)下,沒(méi)有觀察到該部位的內(nèi)部裂紋,由此推測(cè)該齒圈表面裂紋應(yīng)為機(jī)加工中發(fā)生的碰撞痕跡。

2.3 金相分析

在100倍視場(chǎng)下,對(duì)齒圈裂紋部位進(jìn)行了觀察,發(fā)現(xiàn)其裂紋走向平直,無(wú)分叉,斷口呈現(xiàn)脆性斷裂外貌,裂紋在開(kāi)裂的末端逐漸變窄呈現(xiàn)尖狀收尾。400倍視場(chǎng)下觀察,試樣滲碳層部位組織均勻,為細(xì)針狀回火馬氏體和少量殘余奧氏體,改用800倍視場(chǎng)下觀察,細(xì)針狀回火馬氏體和少量殘余奧氏體較為清晰,未見(jiàn)明顯夾雜物和帶狀組織,有少量細(xì)粒狀彌散分布的碳化物。心部組織為板條馬氏體,同時(shí)有少量鐵素體,整體上組織較為均勻,未見(jiàn)明顯夾雜物和帶狀組織。

2.4 硬度分析

實(shí)測(cè)的表面顯微硬度為760-836HV(技術(shù)要求:58.5-63.3HRC),心部硬度為488-504HV (技術(shù)要求:30-43 HRC),均符合相關(guān)要求。根據(jù)滲碳層形貌及實(shí)測(cè)顯微維氏硬度看出(截止到心部550HV),滲碳有效硬化層深約 0.6mm(技術(shù)要求為 0.5-1.0mm),符合技術(shù)要求。

3 失效機(jī)理分析

由圖5可看出,在齒圈裂紋上和下的最后斷裂處外,基本無(wú)明顯塑性變形,呈脆性斷裂特征。在齒圈外緣有一條弧形裂紋,金相觀察該裂紋內(nèi)部及附近的組織,無(wú)氧化脫碳現(xiàn)象,有效滲碳層較好,裂紋的方向平直,具備淬火裂紋特征,可以推斷該齒圈是在淬火工藝后產(chǎn)生的裂紋,而非鍛造氧化皮折疊所致。

在淬火油中冷卻時(shí),一般情況下,齒輪部位的冷卻速度要比齒圈部位慢,齒圈靠近齒輪的部位冷卻速度要慢于靠近端面部位,當(dāng)冷卻速度較大時(shí),最外端面的組織是早于內(nèi)部位置完成組織轉(zhuǎn)變的。此時(shí),齒圈最外端面產(chǎn)生的拉應(yīng)力達(dá)到最大值,淬火裂紋最容易在最外端面產(chǎn)生。最終,在拉應(yīng)力的作用下,裂紋擴(kuò)展到表面,如果工件的外表面存在加工碰撞痕跡,由圖3可知,該齒圈表面裂紋應(yīng)為機(jī)加工中發(fā)生的碰撞痕跡,這就會(huì)誘發(fā)或者直接形成可以觀察到的裂紋。

齒輪的滲碳層有效層深和滲碳層硬度均符合技術(shù)要求,齒輪的表面組織和心部組織均符合標(biāo)準(zhǔn),該齒圈的裂紋是由于機(jī)加工碰撞和淬火裂紋引起的。

4 改進(jìn)建議

一般來(lái)說(shuō)有銳角、孔洞或斷面有急變的零件比較容易淬裂。該齒輪部位和齒圈部位尺寸相差過(guò)大,齒圈相對(duì)較薄,其表面的機(jī)加工痕跡容易成為淬火裂紋的起點(diǎn)。建議加強(qiáng)機(jī)加工生產(chǎn)過(guò)程的控制與檢驗(yàn),避免發(fā)生在齒圈表面發(fā)生機(jī)加工碰撞,同時(shí)注意熱處理環(huán)節(jié)的淬火溫度和冷卻速度,及時(shí)回火以消除應(yīng)力,注意選用合適的淬火油并及時(shí)更換新油。

參考文獻(xiàn):

[1]任頌贊,葉儉,陳德華.金相分析原理及技術(shù)[M] .上海:上海科學(xué)技術(shù)文獻(xiàn)出版社,2013.930.

[2]金榮植.齒輪的熱畸變、裂紋與控制方法處理 [M].北京:機(jī)械工業(yè)出版社,2014.279.

基金項(xiàng)目:江蘇高校品牌專業(yè)建設(shè)工程項(xiàng)目(PPZY2015C234)

作者簡(jiǎn)介:張翔(1974—),男,江蘇揚(yáng)州人,碩士,講師,研究方向:金屬材料服役安全。