電纜GIS終端環(huán)氧套管開裂原因分析及對策研究

胡 鵬, 李成鋼, 陳大兵

(國家電網公司GIS設備運維檢修技術實驗室(國網江蘇省電力公司電力科學研究院),江蘇 南京 211103)

·運行分析·

電纜GIS終端環(huán)氧套管開裂原因分析及對策研究

胡 鵬, 李成鋼, 陳大兵

(國家電網公司GIS設備運維檢修技術實驗室(國網江蘇省電力公司電力科學研究院),江蘇 南京 211103)

針對某變電站主變進線電纜GIS終端環(huán)氧套管開裂故障,綜合分析了裂紋宏觀形貌、環(huán)氧樹脂澆注體材料性能和環(huán)氧套管力學仿真,認為產生環(huán)氧套管開裂的根本原因是連接導體和電纜終端安裝偏差間隙過大,環(huán)氧套管法蘭的凹槽處在運行中長期處于接近其材料強度極限的應力狀態(tài)下,安全裕度不足。據此,提出了更換整改的建議,確定安裝偏差間隙應不大于0.5 mm。

環(huán)氧套管;材料性能;安裝偏差;力學分析;安全裕度

隨著電氣設備技術的進步以及制造工藝的提高,氣體絕緣開關設備(GIS)在智能變電站建設中得到越來越廣泛的應用[1]。它將斷路器、互感器、接地開關、套管、隔離開關、避雷器以及母線等完全封裝在一個接地的金屬外殼內(變壓器除外),并且將SF6氣體充入其中,作為電氣設備絕緣和滅弧介質[2-4], 將輸電電纜終端安裝在GIS內,就是GIS電纜終端[5]。

套管是GIS設備不可缺少的部件,承擔著高壓絕緣電負荷及機械負荷(內壓、彎矩、扭矩、拉伸或壓縮等)的雙重作用[6,7]。套管內充有SF6絕緣氣體,套管貫穿裂紋的產生,會造成SF6氣體的泄露,影響絕緣效果,如未能及時發(fā)現,將擊穿設備甚至發(fā)生爆炸,對GIS的安全運行構成巨大威脅[8]。

本文針對某變電站2號主變進線電纜GIS終端環(huán)氧套管開裂故障進行了詳細分析,認為材料本身對開裂沒有影響,連接導體和電纜終端安裝偏差間隙過大是開裂的根本原因,并據此,提出了安裝偏差控制對策。

1 故障概述

2016年9月18日,某電力公司運維人員發(fā)現110 kV某變電站2號主變進線電纜GIS終端漏氣。9月19日上午9點至12點,運維單位和廠家共同制定了2號主變進線電纜GIS終端拆解方案并進行了現場拆解,拆解過程中發(fā)現電纜終端B相環(huán)氧套管澆筑法蘭處存在裂紋,如圖1所示。

據悉,2016年3月在該相環(huán)氧套管同一位置亦出現過開裂的情況。半年內,同一位置的2個不同批次的環(huán)氧套管均出現了開裂,由此,可以初步猜測此處環(huán)氧套管的受力狀態(tài)可能出現問題。

2 裂紋宏觀檢查

環(huán)氧套管開裂處直徑210 mm,裂紋長380 mm,開裂長度約占套管周長58%。在裂紋起源處,裂紋深20 mm,為貫穿性裂紋(如圖2所示),環(huán)氧套管內部環(huán)氧樹脂與鋁合金的接觸面也出現裂紋。

圖1 環(huán)氧套管裂紋局部

圖2 裂紋起源處的貫穿性裂紋

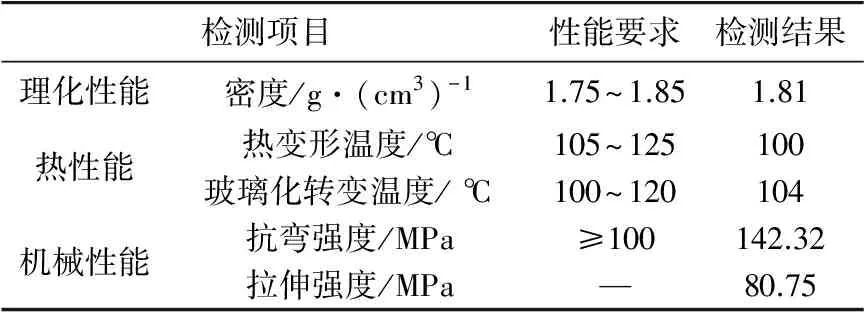

3 環(huán)氧樹脂澆注體性能檢測

為確定環(huán)氧套管材料本身有無問題,根據GB/T 4472—2011、GB/T 2567—2008、GB/T 1634—2004、GB/T 19466—2004等標準,對開裂的環(huán)氧套管取樣進行理化性能、熱性能、機械性能的檢測,檢測項目包括密度、熱變形溫度、玻璃化轉變溫度、抗彎強度、拉伸強度,檢測結果見表1。

表1 環(huán)氧樹脂澆注體性能檢測結果

其中,環(huán)氧樹脂澆注體性能指標由廠家提供。在檢測結果中,密度、玻璃化轉變溫度、抗彎強度均符合指標要求,熱變形溫度[9,10]指標要求105~120 ℃,檢測結果為100 ℃,檢測結果跟指標要求稍有偏差。

由于電纜運行溫度不允許超過90 ℃,且測量結果和指標要求相差較小,可以認為對環(huán)氧套管的開裂影響不大。因此,可能是環(huán)氧套管受力不合理導致產生開裂。

4 力學仿真分析

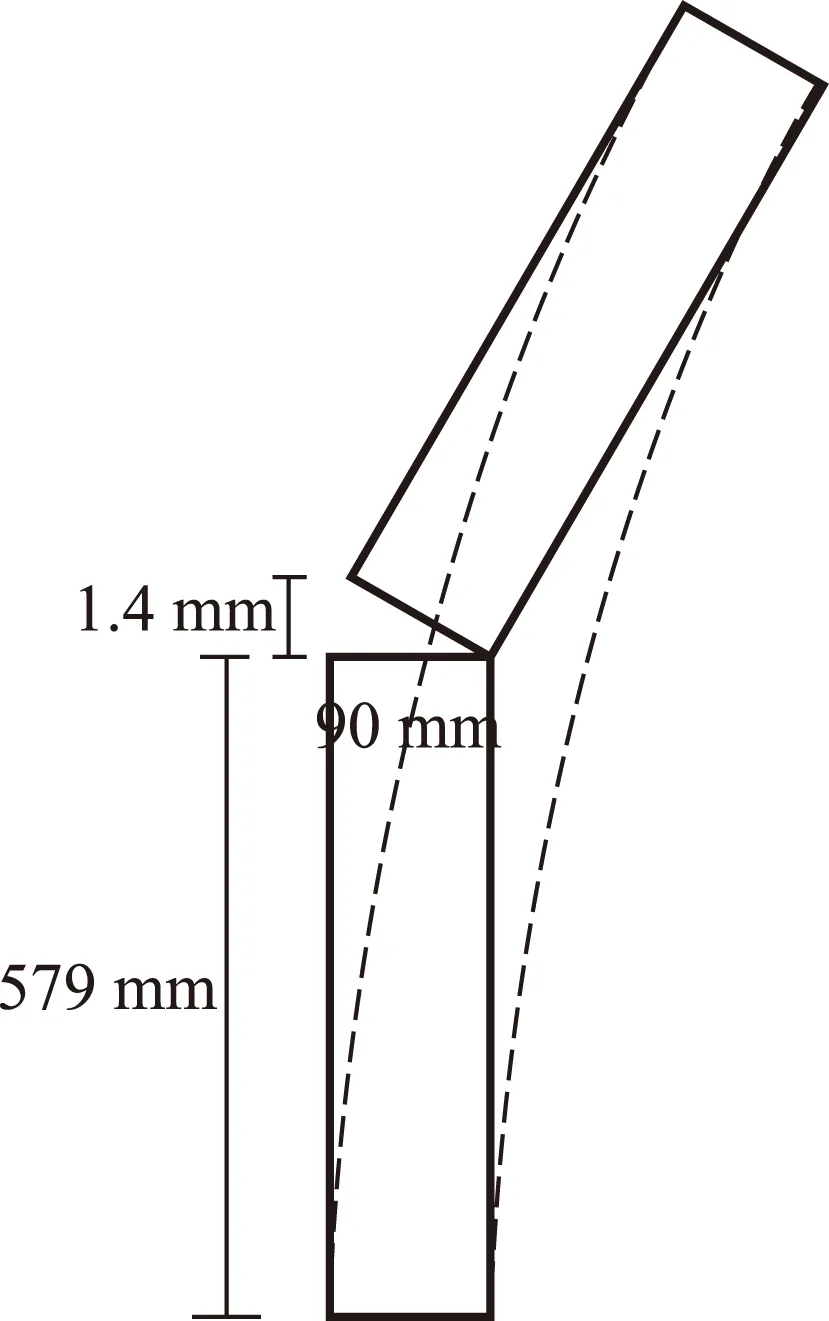

在對B相電纜GIS終端拆解過程中發(fā)現,松開緊固螺栓后,GIS設備B相連接導體與電纜終端一側翹起,有1.4 mm左右縫隙。由此可以推斷,當連接導體與電纜終端用螺栓進行緊固后,此間隙必定會導致環(huán)氧套管承受一定的拉應力。為了驗證由于連接導體與電纜終端存在間隙導致的拉應力對環(huán)氧套管開裂的影響,對此進行了力學仿真計算。

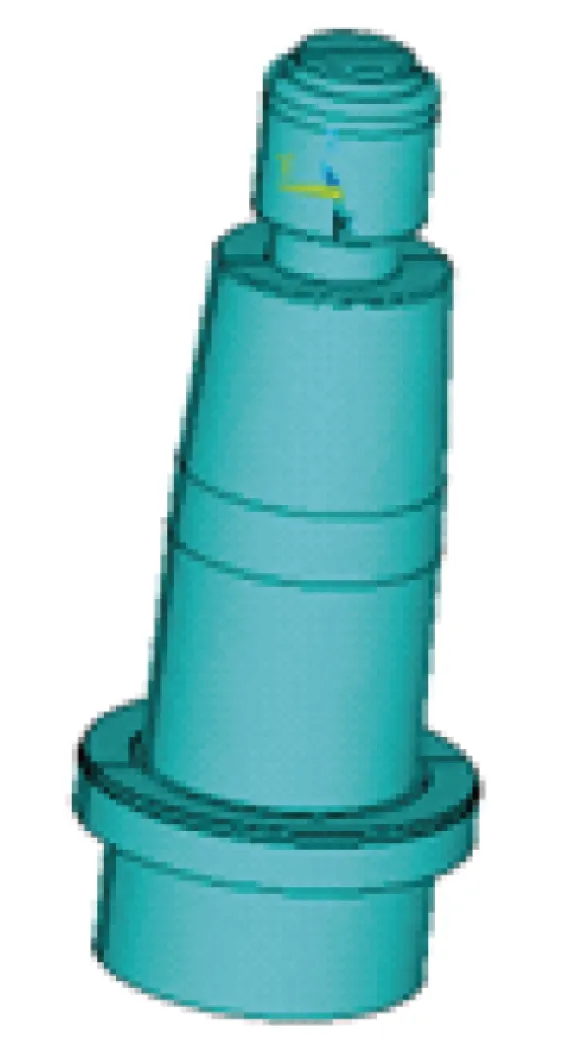

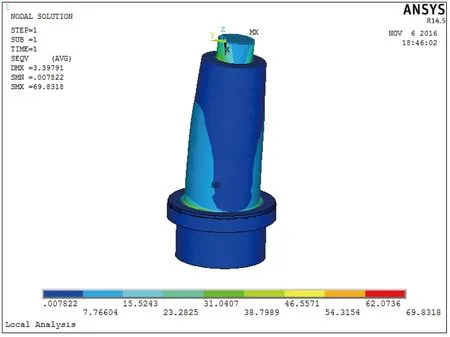

采用ANSYS分析軟件進行建模,單元類型為實體單元Solid186,環(huán)氧樹脂澆注體彈性模量取為5 GPa,泊松比為0.3,鋁合金彈性模量取為71 GPa,泊松比為0.33。模型尺寸與環(huán)氧套管設計圖紙一致,環(huán)氧套管法蘭凹槽處有圓滑過渡,防止出現應力集中,如圖3、圖4所示。

圖3 電纜終端ANSYS模型

圖4 環(huán)氧套管法蘭凹槽處圓滑過渡

設備運行時,GIS套管沒有額外的振動荷載,但因為安裝偏差產生了初始變形使得套管承受了偏心靜力荷載。本文通過加載變形后的位移邊界條件來計算環(huán)氧套管法蘭凹槽開裂處的應力。

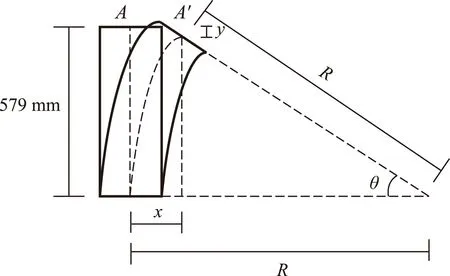

螺栓緊固后連接導體與電纜終端的變形示意圖如圖5所示(虛線為變形后形狀)。為了準確計算出模型變形所需加載的位移量,設電纜終端頂面中心A點在變形后移至A’點,水平側移量為x,豎直位移為y,頂面偏轉角度為θ,由變形量計算示意圖6所示,x=R-Rcosθ,y=579-Rsinθ。

圖5 螺栓緊固前后變形示意圖(虛線為變形后形狀)

圖6 電纜終端變形量計算示意圖

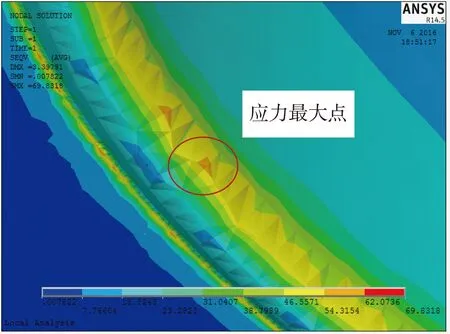

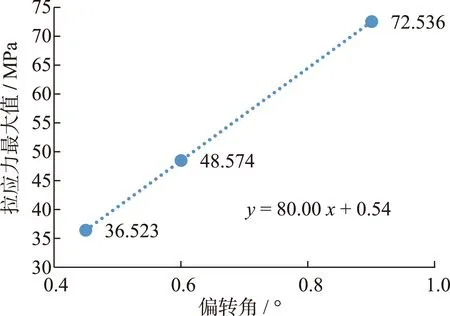

螺栓緊固前,連接導體與電纜終端的夾角為0.9°,那么電纜終端在變形時頂面的偏轉角0≤θ≤0.9°,分別取偏轉角θ為0.45°,0.6°和0.9°進行計算,算出的水平側移量x分別為2.274 mm,3.032 mm,4.547 mm,豎直位移y分別為0.006 mm,0.011 mm,0.024 mm。分別施加這3種偏轉角下的位移邊界條件進行計算,以0.9°偏轉角下的計算結果為例,得到的環(huán)氧套管應力云圖如圖7、圖8所示,可見在電纜終端環(huán)氧套管受拉側法蘭凹槽處拉應力值突增較大。三種偏轉角下環(huán)氧套管法蘭凹槽處的應力最大點的拉應力值如圖9所示。

圖7 環(huán)氧套管應力云圖

圖8 環(huán)氧套管法蘭凹槽處應力云圖及應力最大點

圖9 三種偏轉角下環(huán)氧套管法蘭凹槽處拉應力最大值

由上圖可知,環(huán)氧套管法蘭凹槽處的最大拉應力與電纜終端頂面變形偏轉角基本呈線性關系,擬合的線性方程為y=80.007x+0.54。

5 開裂原因及對策研究

由前文可知,螺栓緊固前,1.4 mm的安裝偏差可能產生的最大頂面變形偏轉角為0.9°,即在環(huán)氧套管法蘭凹槽處產生的拉應力最大值可能達到72.536 MPa,雖然小于材料的實驗抗拉強度80.75 MPa,但安全裕度已嚴重不足[11]。又因為力學仿真是在線彈性、材料完全均質無缺陷且設備完全靜止的靜力理想條件下進行的,而現實材料的不均勻性會導致部分區(qū)域材料抗拉強度薄弱,因此電纜終端環(huán)氧套管法蘭凹槽處存在較大的開裂風險。

環(huán)氧樹脂固化后可能存在內應力大,脆性大,耐疲勞性、耐濕熱性、抗沖擊韌性差等缺陷[12]。在靜荷載下,脆性材料的安全系數nb一般取2.5~3[13]。考慮到設備運行安全要求較高,安全系數取為3,即環(huán)氧套管法蘭凹槽處最大的許用拉應力為26.9 MPa,帶入擬合的線性公式,算出允許的最大偏轉角為0.33°,即安裝偏差取為0.5 mm。

因此,在螺栓緊固前應先用塞尺測量連接導體和電纜終端間的縫隙寬度,確保縫隙寬度在0.5 mm以內才可進行螺栓緊固安裝,否則,需要調整連接導體和電纜終端的相對位置使二者的連接面盡可能持平,再進行安裝。

6 結束語

本文綜合分析了某變電站主變進線電纜GIS終端環(huán)氧套管的裂紋形態(tài)、環(huán)氧套管材料性能及其在安裝偏差下的受力狀況,確認由于安裝偏差導致的拘束應力過大是導致環(huán)氧套管開裂的主要原因,并提出了相應的對策:(1) 由于連接導體與電纜終端存在1.4 mm的安裝偏差,電纜終端環(huán)氧套管法蘭凹槽處產生的拉應力最大值可達72.536 MPa,接近環(huán)氧套管的實際抗拉強度,安全裕度嚴重不足,因此在設備運行時電纜終端環(huán)氧套管法蘭凹槽處發(fā)生了開裂。(2) 建議在安裝時將連接導體與電纜終端的安裝偏差控制在0.5 mm以內,可確保在環(huán)氧套管材料性能合格的條件下,不發(fā)生因附加拘束應力導致的開裂。

[1] 王椿豐, 熊 靜, 衛(wèi)銀忠, 等. 基于GIS設備的智能變電站電氣接線方案優(yōu)化研究[J]. 江蘇電機工程, 2016, 35(4): 11-14.

[2] 尹承尚, 于 泳. GIS的運行狀態(tài)檢測與診斷[J]. 山東電力技術, 2001, 119(3): 27-29.

[3] 李 信. GIS局部放電特高頻檢測技術的研究[D]. 北京:華北電力大學, 2005.

[4] 康莉娟, 王雨新. 淺談SF6氣體絕緣全封閉組合電器(GIS)的運行維護管理[J]. 科技信息, 2011, 26: 328-330.

[5] 王 濱. GIS電纜終端局部放電在線檢測系統(tǒng)設計及應用[D]. 北京: 華北電力大學, 2015.

[6] 李寶寶. 戶外GIS套管導線拉力計算[J]. 電氣技術, 2016, 7: 163-165.

[7] 沈豐慧. GIS復合套管應力特性與絕緣性能綜合影響的研究[D]. 沈陽工業(yè)大學, 2015.[8] 王 偉, 潘曉明, 張永生. 電磁超聲技術在變電站GIS管道裂紋檢測中的應用研究[J]. 江蘇電機工程, 2011, 30(5): 82-84.

[9] 余益斌. 環(huán)氧樹脂建筑結構膠的耐熱性研究[D]. 湖南大學,2012.

[10] 曾 劍, 羅 炎, 杜 濤, 等. 聚酯增韌環(huán)氧樹脂的耐熱性研究[J]. 熱固性樹脂, 2010, 25(4): 12-16.

[11] 杜志明, 范軍政. 安全裕度研究與應用進展[J]. 中國安全科學學報, 2004,14(6): 6-10.

[12] 張勝佳, 劉松杭, 王二國. 環(huán)氧樹脂增韌的研究進展[J]. 寧波化工, 2015(1): 1-6.

[13] 孫訓方, 方孝淑, 關來泰. 材料力學[M]. 北京: 高等教育出版社, 2002: 40-41.

胡 鵬

胡 鵬(1989 —),男,安徽安慶人,碩士研究生,從事電力設備結構力學分析和狀態(tài)評價專業(yè)工作;

李成鋼(1984 —),男,浙江紹興人,工程師,從事電力設備材料性能分析及狀態(tài)評價專業(yè)工作;

陳大兵(1979 —),男, 湖北大悟人,高級工程師,從事電力設備檢驗檢測及評估工作。

Cause Analysis and Countermeasure Study of Cracking Accident of Cable GIS Terminal Epoxy Casing

HU Peng, LI Chenggang, CHEN Dabing

(State Grid Laboratory of GIS Operation and Maintenance Technology(State Grid Jiangsu Electric Power Company Electric Power Research Institute),Nanjing 211103, China)

According to a cracking accident of an incoming cable GIS terminal epoxy casing in a substation main transformer, the macroscopic crack morphology, the material performance and the mechanical simulation of epoxy casing are analyzed in this paper. Thinking that the root cause of epoxy casing cracking is a large installation deviation of the connection conductor and the cable terminal. So that the groove of the epoxy casing flange is operating in a state of stress close to its material strength limit for a long time, and the safety margin is insufficient. Accordingly, replacement recommendations are presented to ensure that the installation deviation should not be greater than 0.5 mm.

epoxy casing; material performance; installation deviation; mechanical analysis;safety margin

2016-10-18;

2016-10-21

國家電網公司總部科技項目(重要電纜通道新型可控運維技術研究)

TM73

A

2096-3203(2017)01-0102-04