預應力智能張拉質量控制

文/姜軍 遼寧省路橋建設集團有限公司 遼寧沈陽 110005

預應力智能張拉質量控制

文/姜軍 遼寧省路橋建設集團有限公司 遼寧沈陽 110005

近年來隨著預應力技術的迅速發展,在高速公路、鐵路等領域得到了廣泛的應用,而智能張拉是實現預應力技術的關鍵。本文主要以潛石高速公路的施工為例,分析了橋梁預應力智能張拉的施工控制。

預應力;箱梁;智能張拉;質量控制

現階段我國橋梁預應力張拉施工中,多采用的是人工張拉,這種傳統的施工操作,會出現人為因素不可控制、同步精度無法保證、有效預應力難以達到設計要求等現象,影響預應力使用效果,嚴重時會危害橋梁結構安全問題。為了確保橋梁預應力施工質量符合設計和相關規范要求,潛石高速項目采用智能張拉系統進行小箱梁預應力施工,改變舊有施工工藝,實現了智能張拉全過程控制,基本上消除了人工張拉中測量精度較低,容易引發人員傷害安全事故等問題,在保障預應力張拉施工質量的同時,大幅提高了施工管理水平和效率,確保了橋梁結構的安全性和耐久性。

1、工程概況

潛江至石首高速公路劃分為潛江至江陵段(以下簡稱本項目)與石首長江大橋及南北兩岸接線工程兩段。本標段總體呈南北走向,起訖里程K4+950~K11+028,線路全長6.028km。起于潛江市浩口鎮以西與漢宜高速交叉,對接規劃向北延伸的棗陽至潛江高速公路,路線向南于幸福公路以東布線,經西河、觀音庵、永興村,在永興設置永興互通連接規劃中的S322,本標段有25米預制箱梁358片、30米預制小箱梁41片、13m空心板491片,橋梁上部采用預應力混凝土簡支箱梁,橋面連續,按全預應力構件設計。主梁采用C50混凝土,φs15.2高強低松弛鋼絞線,標準強度fpk =1860Mpa , 彈性模量1.95X105Mpa。錨固體系空心板梁采用M15-3型和M15-4型錨具及其配套設備;箱梁正彎矩采用M15-3、M15-4、M15-5圓形錨具及其配套的配件,預應力管道采用圓形金屬波紋管。

2、智能張拉系統及工作原理

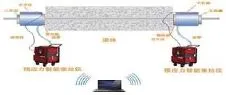

LZ-5903預應力智能張拉系統主要由預應力智能張拉儀、智能千斤頂、自帶無線網卡的筆記本電腦、高壓油管等組成。詳見圖1、2。

圖1 智能張拉系統平臺

圖2 智能張拉儀與千斤頂

智能張拉系統操作簡單,適合各種施工場地環境。借助智能張拉系統,可以自動讀取梁板參數,計算張拉過程的壓力值,無線控制油泵的進退油,位移傳桿器測量伸長量,并實時無線采集油壓與位移信息,自動生成預應力張拉記錄表等功能。全程無需人工干預,且具有錯誤糾正、數據同步、張拉審核等張拉過程控制。通過計算機來控制張拉施工過程,完全改變了傳統的通過人工來操縱油泵進行張拉操作,真正地實現了張拉的同步性控制。

3、智能張拉施工工藝

3.1設備安裝

在張拉作業之前,相關技術人員和監理人員對構件進行檢驗,其檢驗結果符合質量標準要求后方可進行。根據此設備的使用說明及要求,現場施工作業人員開始收編穿索、穿索、安裝千斤頂(工作錨及夾片)等施工程序,具體安裝程序如下:

(1)先安裝工作錨板,限位板,再安裝專用千斤頂,最后安裝工具錨板。安裝工作錨板時需注意與波紋管嚴格對中,工作錨板平面與管道垂直。夾片與錨圈錐孔不應粘附泥漿或其它雜物,且不允許銹蝕,若有輕微浮銹,應徹底清除,并打緊工具錨板處夾片。

(2)連接千斤頂油管,接油表并接通油泵電源。

(3)開動油泵,將千斤頂活塞來回打出幾次,以排出可能殘存于千斤頂缸體中的空氣。

3.2智能張拉

(1)在計算機上啟動智能張拉操作系統后,通過wifi與兩臺智能張拉儀進行連接。按照工程實際情況填寫好工程概況和張拉梁板的工程信息。

(2)啟動“智能張拉系統平臺界面,輸入待進行張拉的梁體、千斤頂等相關信息,包括項目名稱、施工單位、監理單位、各千斤頂線性關系、鋼絞線物理性能等。并將智能張拉儀與計算機通過wifi進行連接。

(3)單擊“顯示參數”,彈出“張拉梁參數設置”界面,按照張拉程序填寫參數。

張拉油壓值計算:

設標定公式為y=ax+b(其中y表示油壓值,a為標定公式中的系數,x為應力值:一般為193.9乘以鋼絞線根數或195.3乘以鋼絞線根數,b為修正值)

如:設標定公式為y=0.0228x+0.1272,孔道含有7根鋼絞線,張拉到20%行程,則該行程的油壓值(單位:MPa)為:

根據一般經驗,在100%行程下,250T千斤頂油壓值約為4.5MPa/每根鋼絞線,150T千斤頂油壓值約為6.5MPa/每根鋼絞線。

(4)參數填寫錯誤會造成嚴重張拉事故,必須反復檢查。填寫完“張拉梁參數設置”中的參數后,單擊“確定”,完成參數設置工作。待各項準備工作做好后,啟動張拉。張拉完成后數據自動生成,對整個張拉進度、延伸率、等過程進行全面掌控。如有不符合質量要求發生時,系統將及時預警,并提供預應力張拉控制“平均張拉力”和“理論伸長量”分析指標,分析原因,及時積累數據,可還原張拉過程,積累施工經驗,實現質量管理的嚴密性。

(5)LZ-5903智能張拉儀通過張拉操作系統控制專用千斤頂按預先系統編制的張拉順序進行對稱均衡張拉,張拉過程以控制應力為主,伸長量為輔。張拉順序遵循均勻對稱,偏心荷載小的原則,以確保構件受力均勻,不產生扭轉、側彎現象,防止混凝土產生超應力、過大的附加應力或變形。

(6)油泵供油給千斤頂張拉油缸,按三級加載過程依次上升油壓,分別為10%(初應力即計算伸長值的起點),20%、100%。

(7)張拉過程中智能張拉平臺系統對每一級進行測量和記錄,測量每一級張拉后的活塞伸長值的讀數,并隨時檢查伸長值與計算值的偏差。

(8)張拉時通過智能張拉系統控制好專用千斤頂加載速度,確保給油平穩,持荷穩定。加載至控制應力的10%、20%時分別持荷30S,達到100%控制應力時持荷5min,在持荷過程中出現卸壓時,智能張拉儀會自動進油補拉,使得持荷過程中始終維持控制應力。

(9)張拉過程中,系統將自動校核測量數據,當實際伸長值與理論伸長值相差大于正負6%時系統將自動報警,停止張拉。待查明原因排除問題后,方可進行下一步的工作;當張拉過程中出現兩端伸長量差值超過3cm時,智能張拉儀會自動將伸長量過長一端暫停,等待另一端。當兩端基本處理平衡再同時進行張拉。

結語:

通過25米箱梁施工中運用LZ-5903預應力智能張拉系統,從已完工的121片梁板張拉數據結果顯示,張拉施工效果明顯,最大延伸量誤差在2%以內,實際伸長量與理論伸長量相差絕對值不到1毫米。基本杜絕了人工對張拉施工的不利影響,保證了橋梁預應力的施工質量。系統能夠自動讀取梁板參數,智能計算張拉過程的壓力值,無線控制油泵的進退油,實時無線采集油壓與位移信息,自動生成預應力張拉記錄表等。全過程無需人工干預,且對錯誤糾正、數據同步、張拉審核等張拉過程實行控制。系統操作簡單,容易上手,適合各種施工場地環境,大幅度的改變了傳統施工的種種弊端,有效提高了施工的精確度(精度0.5%)。

潛石高速公路在小箱梁預應力智能張拉精細化施工中積累了寶貴經驗,不僅降低了施工中人為因素的影響,減少了張拉施工的誤差,同時節約了施工成本,提升了施工質量,保證了橋梁結構安全性和耐久性,大大地降低了橋梁全壽命周期成本,目前已經在全線開始推廣應用。

[1]JTG/T F50-2011.公路橋涵施工技術規范[S].

[2]公路橋涵施工技術規范實施手冊[Z].北京:人民交通出版社,2011