基于事故樹分析的固體推進劑捏合工序燃爆事故成因研究

彭琪琪,何中其,陳網樺,蔚紅建

(1.南京理工大學 化工學院,南京 210094; 2.西安近代化學研究所,西安 710065)

【化學工程與材料科學】

基于事故樹分析的固體推進劑捏合工序燃爆事故成因研究

彭琪琪1,何中其1,陳網樺1,蔚紅建2

(1.南京理工大學 化工學院,南京 210094; 2.西安近代化學研究所,西安 710065)

為了研究固體推進劑捏合工序燃爆事故成因,通過現場調研及以往事故案例分析,針對捏合工序構建了燃爆事故樹,對燃爆事故樹進行定性、定量分析。結果表明:導致頂上事件發生的最小割集有81個,最小徑集有5個,且每個最小徑集中包含的基本事件均較多,即捏合工序的安全程度較低。同時計算出各個基本事件的結構重要度,通過結構重要度排序得到導致捏合工序燃爆事故發生的主要基本事件有:熱分解產生氣泡、混入硬性雜質、含水率過低等。在事故樹分析的基礎上,有針對性地提出了合理提高捏合工序本質安全程度的改進措施,可為類似生產線的安全管理提供理論依據。

固體推進劑;捏合工序;燃爆事故;事故樹;結構重要度

推進劑作為一種高能量密度的能源,廣泛應用于航天航空、軍事武器、民用工業和科學研究等領域。因其生產過程工序多、工藝復雜、品質要求高且危險性大,雖然作業人員和管理者時刻都保持著警覺狀態,燃爆事故仍然頻繁發生,對生命財產帶來嚴重的威脅。

固體推進劑的生產工序主要包括以下幾個部分:吸收藥制備、壓延、捏合、壓伸、烘藥、切藥、包裝等。對國外115起推進劑重大安全事故進行統計,發生在生產過程中的有68起,占總事故數的59%,其中發生在捏合工序的有34起,占生產過程事故的50%[1]。在對國內某固體推進劑生產線的事故統計發現,近年來在捏合工序曾多次發生燃爆事故,危及作業人員的生命及設備財產安全。捏合工序不僅是推進劑生產過程中的關鍵工序也是安全事故頻發的危險工序。因此,從本質安全化角度,對生產線的安全狀況進行評估并提出相應的解決措施是十分必要的。

研究學者[2-6]對推進劑生產過程中的風險分析主要集中在對其物料感度進行檢測分析,或根據直觀經驗類比法、安全檢查表法等進行定性評估。張小平等[7]運用BZA-1法(火炸藥、彈藥企業重大事故隱患定量評估法)對固體推進劑生產整體工藝進行定量評估,分析了生產工藝過程中存在的危險源,并確定危險等級和整改措施。張力恒等[8]通過對立式捏合機的混料過程中投料狀況與扭矩的分析,發現捏合過程扭矩變化最大峰值出現在固料加完的工步,也是危險性較大的工步。王青鋒等[9]針對液體推進劑泄露問題運用模糊分析法進行了研究。李軍等[10]利用模糊數學的方法,建立了固體推進劑綜合感度評價的模糊數學模型。相比之下,事故樹這種安全系統分析方法則未被應用于對固體推進劑生產工藝中某一特定危險工序的風險分析。

本文利用事故樹模型對某研究所固體推進劑捏合工序中導致燃爆事故發生的原因進行分析,通過求取最小徑集、最小割集、結構重要度等得到導致事故發生的主要基本事件,提出相應整改意見,為提高工序本質安全程度提供參考。

1 捏合工序概述

1.1 工序流程及工藝參數

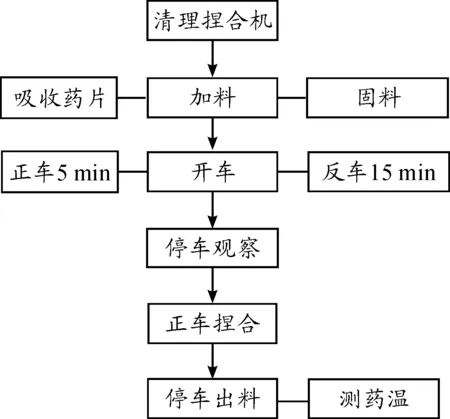

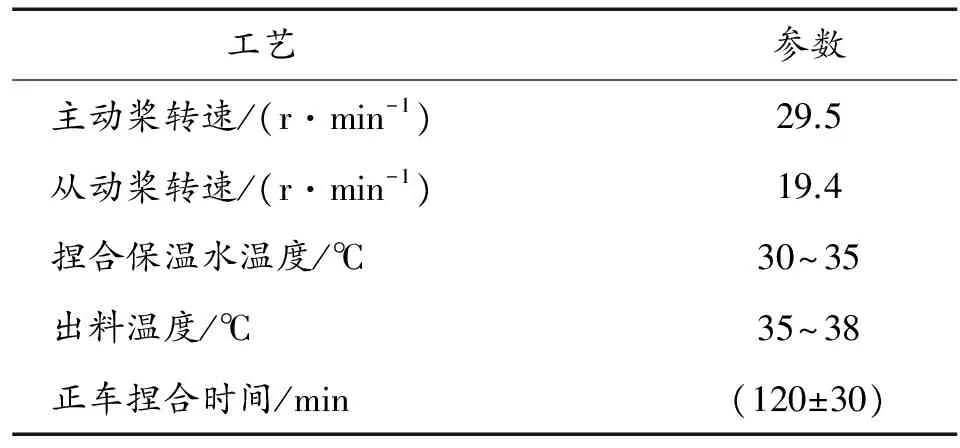

捏合工序目的是使吸收藥與固料在機械剪切力作用下均勻混合,成為可塑性的藥團,從而為壓伸過程提供均勻的藥料。圖1給出了捏合工序流程圖,表1給出了捏合工序工藝參數。

1.2 物料及設備

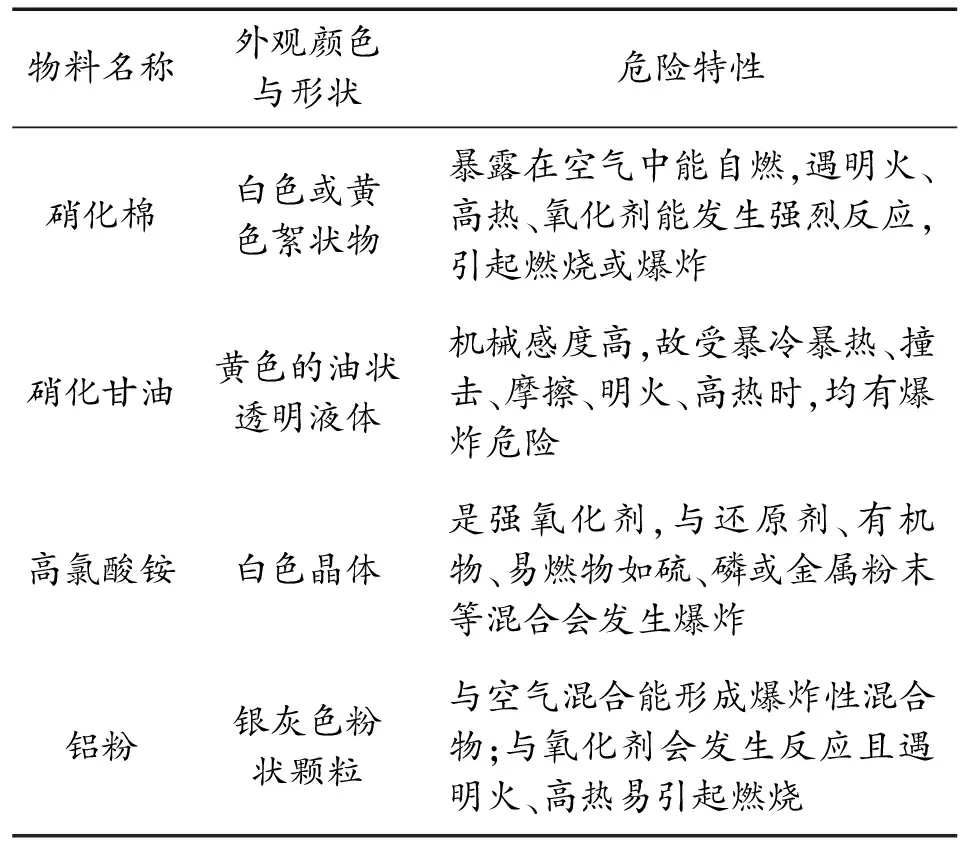

該生產線所生產的固體推進劑因其特殊的用途,主要組成成分有:硝化棉、硝化甘油、高氯酸銨、鋁粉、間苯二酚、亞鉻酸銅等。表2是所用部分主要物料的MSDS(material safety data sheet)。

為了更好地使推進劑的固體成分混合均勻,在生產過程中還會加入無水乙醇和丙醇,這兩種溶劑受熱均易引起燃燒。

圖1 捏合工序流程

工藝 參數主動槳轉速/(r·min-1)29.5從動槳轉速/(r·min-1)19.4捏合保溫水溫度/℃30~35出料溫度/℃35~38正車捏合時間/min(120±30)

表2 捏合過程所用物料安全數據

該工序所使用捏合機型號為WH-100臥式捏合機(大連橡膠塑料機械廠),總容積為100 L,捏合藥量為30 kg/鍋,電機功率為5.5 kW,質量為2 000 kg,與一般橡膠捏合機類似,內壁為不銹鋼材質,槳葉包有黃銅,其外有泄爆殼,機蓋內覆有橡膠。

2 捏合工序燃爆事故樹分析

2.1 燃爆事故樹的建立

事故樹分析法(FTA,Fault Tree Analysis)是在20世紀60年代由美國貝爾實驗室基于圖論提出的一種安全評價方法,是一種表示導致災害事故有關的各種因素之間因果關系和邏輯關系的分析法[11]。事故樹分析通過從結果到原因的邏輯樹推理及圖形演繹,對可能造成系統事故的各種因素進行層層分析,揭示導致事故發生的直接、間接原因,尋求防止結果發生的對策措施[12]。

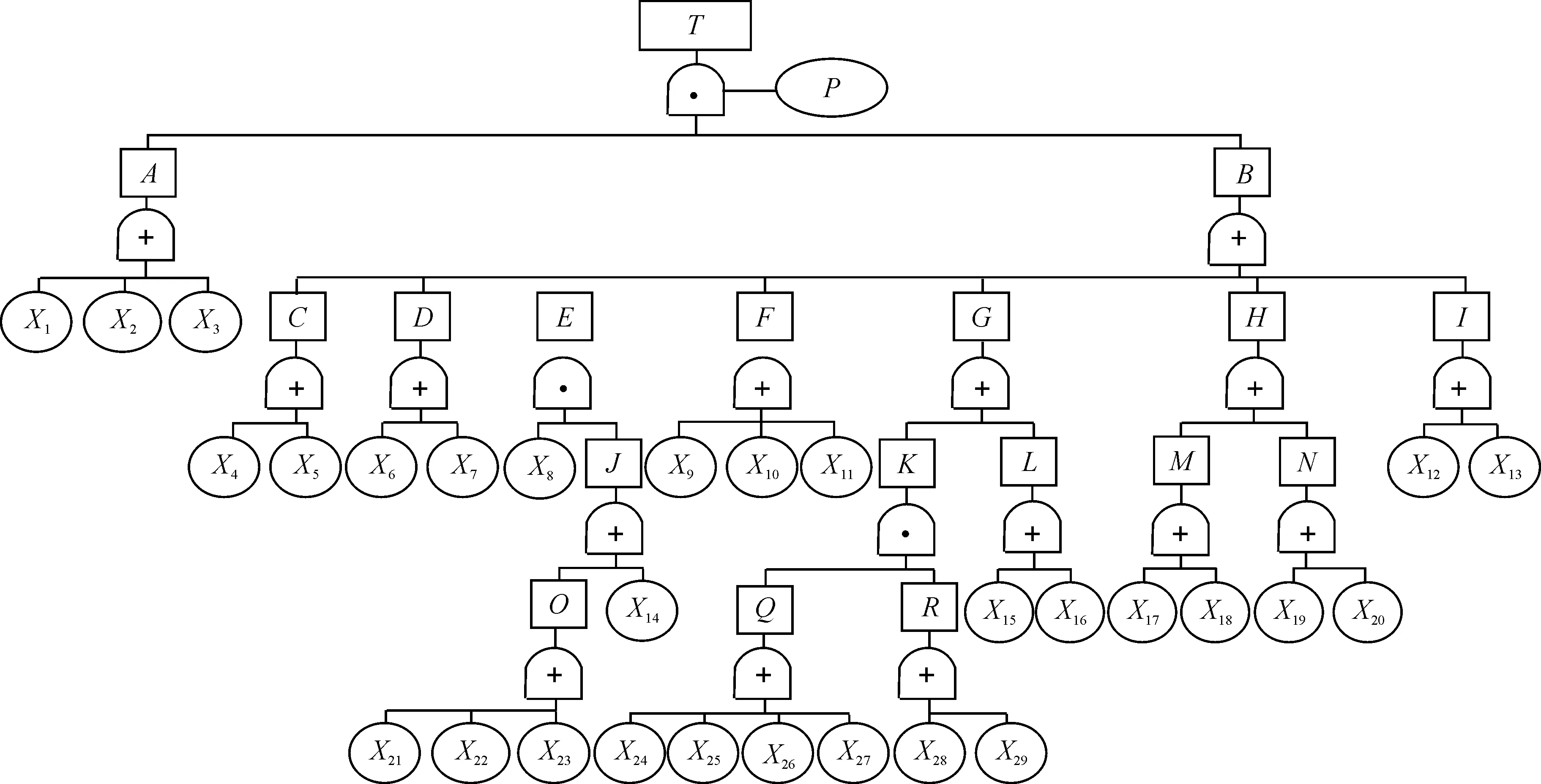

針對本文所分析系統,首先確定頂上事件為捏合工序燃爆事故。由于固體推進劑組成的特殊性,組份中既有氧化劑又有燃燒劑,在沒有外界氧氣的情況下,也能夠發生燃燒爆炸事故[13]。因此結合以往事故案例及現有的安全檢查表對捏合工序構建燃爆事故樹如圖2所示,圖2中各符號所代表的事件如表3。

圖2 捏合工序燃爆事故樹

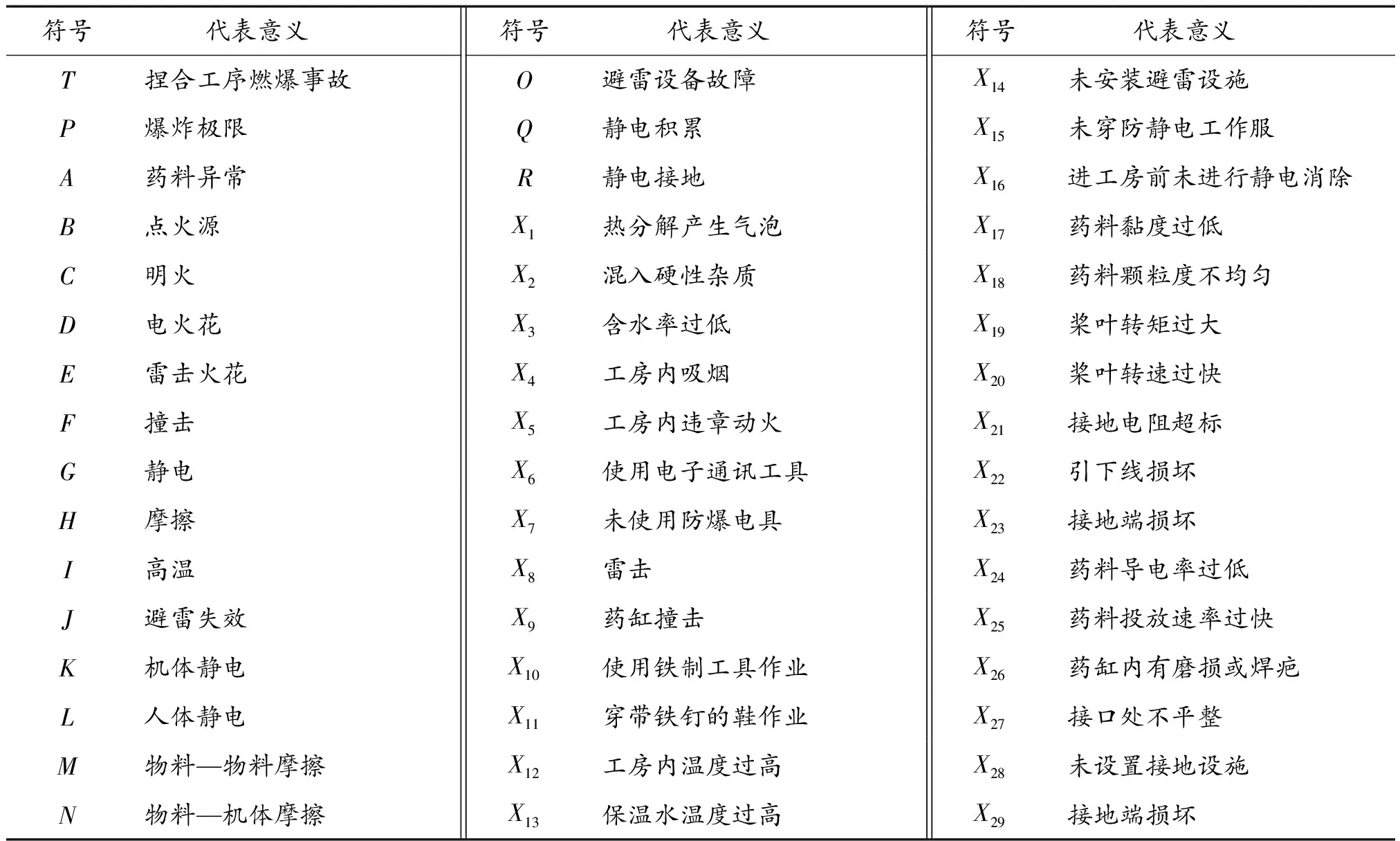

符號代表意義 符號代表意義 符號代表意義 T捏合工序燃爆事故O避雷設備故障X14未安裝避雷設施P爆炸極限Q靜電積累X15未穿防靜電工作服A藥料異常R靜電接地X16進工房前未進行靜電消除B點火源X1熱分解產生氣泡X17藥料黏度過低C明火X2混入硬性雜質X18藥料顆粒度不均勻D電火花X3含水率過低X19槳葉轉矩過大E雷擊火花X4工房內吸煙X20槳葉轉速過快F撞擊X5工房內違章動火X21接地電阻超標G靜電X6使用電子通訊工具X22引下線損壞H摩擦X7未使用防爆電具X23接地端損壞I高溫X8雷擊X24藥料導電率過低J避雷失效X9藥缸撞擊X25藥料投放速率過快K機體靜電X10使用鐵制工具作業X26藥缸內有磨損或焊疤L人體靜電X11穿帶鐵釘的鞋作業X27接口處不平整M物料—物料摩擦X12工房內溫度過高X28未設置接地設施N物料—機體摩擦X13保溫水溫度過高X29接地端損壞

2.2 燃爆事故樹分析

2.2.1 定性分析

事故樹定性分析的目的是確定事故樹的最小割集與最小徑集,最小割(徑)集可由最多個數差別法判定。該事故樹最小割集較多,有81個而最小徑集只有5個,因此宜采用最小徑集進行分析。將事故樹轉換為成功樹,運用布爾代數法求得頂上事件的結構函數,從而得到最小徑集。

成功樹頂上事件T的結構函數如下:

T′=A′+B′=X1′X2′X3′+X4′X5′X6′X7′X8′X9′X10′X11′X24′X25′X26′X27′X15′X16′X17′X18′X19′X20′X12′X13′+X4′X5′X6′X7′X8′X9′X10′X11′X28′X29′X15′X16′X17′X18′X19′X20′X12′X13′+X4′X5′X6′X7′X14′X21′X22′X23′X9′X10′X11′X24′X25′X26′X27′X15′X16′X17′X18′X19′X20′X12′X13′+X4′X5′X6′X7′X14′X21′X22′X23′X9′X10′X11′X28′X29′X15′X16′X17′X18′X19′X20′X12′X13′

(1)

由式(1)結果可得到該事故樹的最小徑集為:

P1={X1,X2,X3}

P2={X4,X5,X6,X7,X8,X9,X10,X11,X24,X25,X26,X27,X15,X16,X17,X18,X19,X20,X12,X13}

P3={X4,X5,X6,X7,X8,X9,X10,X11,X28,X29,X15,X16,X17,X18,X19,X20,X12,X13}

P4= {X4,X5,X6,X7,X14,X21,X22,X23,X9,X10,X11,X24,X25,X26,X27,X15,X16,X17,X18,X19,X20,X12,X13}

P5={X4,X5,X6,X7,X14,X21,X22,X23,X9,X10,X11,X28,X29,X15,X16,X17,X18,X19,X20,X12,X13}

最小割集代表了系統危險性大小,一般認為,事故樹的最小割集越多,系統危險性越大。最小徑集表征了系統安全程度的特征,一般認為,事故樹的最小徑集越多,系統安全程度越高[12]。從上述分析得到,捏合工序燃爆事故樹中最小割集數為81個,最小徑集數為5個,且每個最小徑集中的基本事件個數均較多。由此可見,該生產工藝中捏合工序的系統安全程度非常低,極易導致頂上燃爆事故的發生。

2.2.2 結構重要度分析

結構重要度是在不考慮各基本事件發生的難易程度,或假設各基本事件的發生概率相等的情況下,僅從事故樹的結構上研究各基本事件對頂事件的影響程度[14]。基本事件結構重要度系數越大,對頂上事件影響程度越大,反之亦然。

利用下式對事故樹的結構重要度進行計算

(2)

式中:IΦ(i)為第i個基本事件的結構重要度系數;Kj為第i個基本事件所在的最小割集總數;nj為第i個基本事件所在的最小割集Kj的底事件總數。根據2.2.1節中所得到的結果進行結構重要度計算,得到各個基本事件的結構重要度系數如下:

IΦ(1)=IΦ(2)=IΦ(3)=0.25

IΦ(4)=IΦ(5)=IΦ(6)=IΦ(7)=IΦ(9)=IΦ(10)=IΦ(11)=IΦ(15)=IΦ(16)=IΦ(17)=IΦ(18)=IΦ(19)=IΦ(20)=IΦ(12)=IΦ(13)=1.073×10-5

IΦ(8)= 9.54×10-6

IΦ(14)=IΦ(21)=IΦ(22)=IΦ(23)=1.19×10-6

IΦ(24)=IΦ(25)=IΦ(26)=IΦ(27)=2.15×10-6

IΦ(28)=IΦ(29)=7.87×10-6

對其結構重要度進行排序:

IΦ(1)=IΦ(2)=IΦ(3)>IΦ(4)=IΦ(5)=IΦ(6)=IΦ(7)=IΦ(9)=IΦ(10)=IΦ(11)=IΦ(15)=IΦ(16)=IΦ(17)=IΦ(18)=IΦ(19)=IΦ(20)=IΦ(12)=IΦ(13)>IΦ(8)>IΦ(28)=IΦ(29)>IΦ(24)=IΦ(25)=IΦ(26)=IΦ(27)>IΦ(14)=IΦ(21)=IΦ(22)=IΦ(23)

從上述結果中可以看出,基本事件X1、X2、X3的結構重要度較高,即熱分解產生氣泡、混入硬性雜質、含水率過低這3個基本事件的發生對捏合機燃爆事故的發生影響較大。因此,從本質安全角度出發,在對推進劑捏合工序制定安全技術措施時,應著重從防止藥料異常方面進行考慮,但是其他方面也不可忽視。

3 藥料降感

基于事故樹分析的結果,固體推進劑捏合工序燃爆事故主要危險源為藥料的危險性,藥料組份包含氧化劑與還原劑且感度較高,極易在外界刺激下發生燃爆事故。因此,為了減小導致事故發生的可能性,首先對藥料降感技術進行了研究。

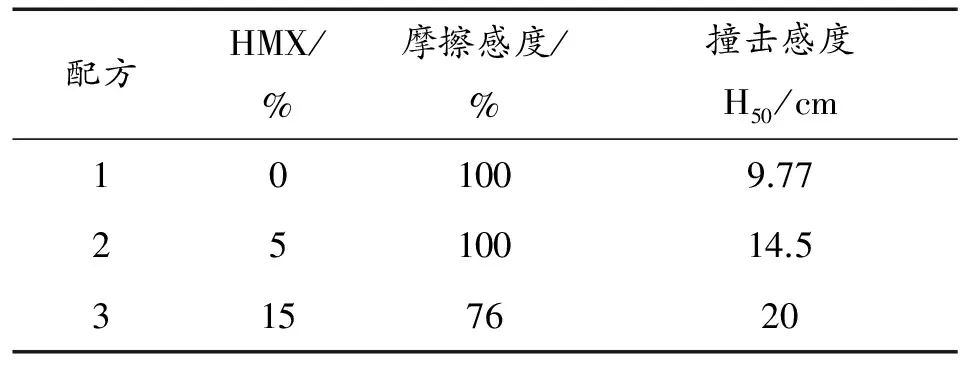

由于該固體推進劑配方中采用了大量高感度的超細高氯酸銨(AP),它是提高燃速的主要成分,同時因其本身感度較高,也是導致推進劑受外界刺激易發生燃爆事故的原因之一。為了驗證導致推進劑感度較高的內在原因,采用超細HMX部分替代配方中的超細AP,觀察氧化劑對推進劑感度的影響,實驗結果如表4所示。

表4 加入HMX后推進劑感度測試結果

從表4中數據可以看出,隨著配方中HMX含量的增加,超細AP含量的減少,推進劑的摩擦感度和撞擊感度均呈明顯下降趨勢,也反映了超細AP是影響固體推進劑感度的主要因素。

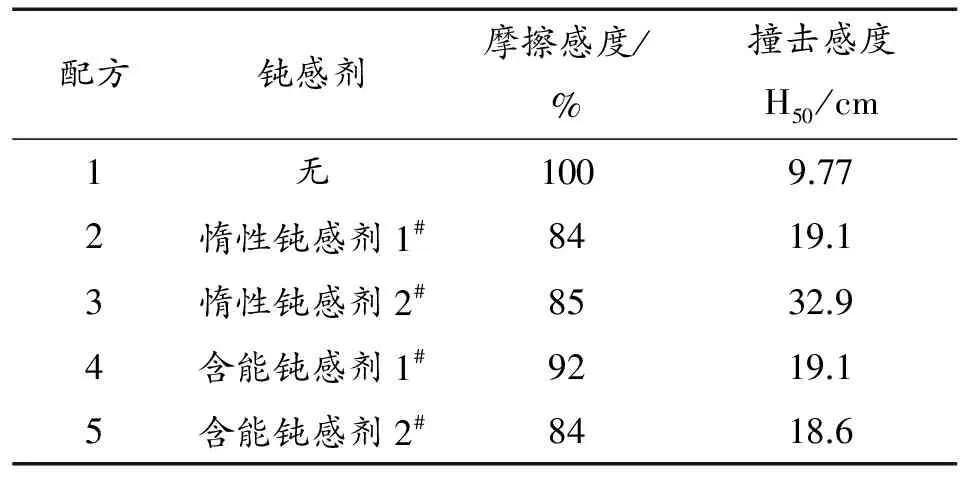

為了降低感度,提高生產和使用安全性,進行惰性鈍感材料(納米碳系列材料、聚四氯乙烯、液體石蠟、硅油等)和含能鈍感材料對降低感度的影響實驗,結果如表5所示。

表5 加入鈍感劑后推進劑感度測試結果

由實驗結果可以發現,添加鈍感劑后推進劑的摩擦感度及撞擊感度明顯下降,其中惰性鈍感劑2#對撞擊感度的影響尤其明顯,推進劑的特性落高提高了236%。

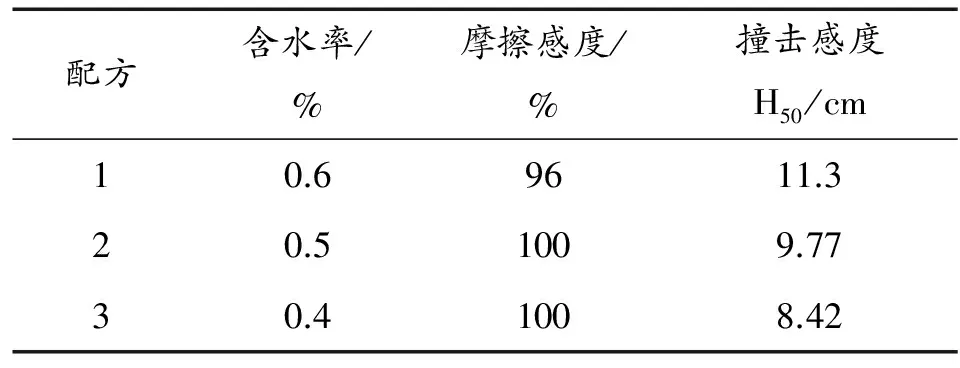

同時對不同含水率的藥料進行感度測試,結果如表6所示。

表6 不同含水率的推進劑感度測試結果

從實驗結果可以發現,隨著含水率的降低撞擊感度逐漸減小,摩擦感度也有一定的降低,因此在固體推進劑捏合過程中在達到使用條件的前提下應配制適當含水率的藥料。

4 改進措施

根據上述分析,應從預防藥料異常及點火源兩個方面對頂上燃爆事故進行預防和消除,特別針對于導致燃爆事故發生的3個結構重要度較高的基本事件:熱分解產生氣泡、混入硬性雜質、含水率過低,提出以下改進意見。

1) 捏合機的加料系統入口處可設篩網過濾,同時高氯酸銨和鋁粉等粉狀物料可在加料前用金屬檢測儀進行檢測,防止加料時有金屬異物混入;

2) 加料前,用丙酮溶劑棉球將捏合機內壁、槳葉、機蓋擦拭干凈,空運轉1~2 min,確認設備運轉正常后再投料,并增加劃泡裝置以消除氣泡;

3) 保持室內溫度、保溫水溫度適宜,并根據季節及原材料狀態合理調配吸收劑含水率;

4) 加強安全監管,禁止在廠房內吸煙、使用電子通訊設備、使用鐵制器具,嚴格執行動火規章制度并加強對防爆電器的安全性使用;

5) 定期檢查防雷、防靜電設施及附件是否能正常使用,作業人員工作時穿好防靜電服及防靜電鞋;

6) 改進捏合機功能,使其可調節槳葉轉速、轉矩、保溫水溫度,同時可對這3個參數進行動態監控;

7) 定期對捏合機的使用狀況進行完整性檢查,防止因設備磨損導致事故發生;

8) 加料后,需待所有作業人員退出,在觀察室開啟捏合機使其運轉,并通過監控錄像觀察捏合機運行狀況,作業人員再次進入前,須先關閉捏合機電源,同時設置急停按鈕,一旦作業人員察覺到作業過程中出現不正常的狀況,可使設備急停,保障人身、財產的安全,待故障排除后方可繼續作業。

5 結論

通過對固體推進劑生產過程中捏合工序燃爆事故分析,構建了事故樹,并對事故樹進行定性、定量分析,得出了導致捏合工序中燃爆事故發生的重要因素,提出了相應的整改意見。通過以上工作,得出如下結論:

1) 捏合工序的系統安全程度很低。導致事故發生的因素多種多樣,通過事故樹分析,不僅可以明確導致燃爆事故發生的具體事件,還可以得出這些事件與燃爆事故的邏輯關系,彌補了定性安全評價方法的不足;

2) 為了消除、預防燃爆事故發生應加強安全管理,同時研究有效的藥料降感、防摩擦、防撞擊等措施,對捏合機加以改進,提高其自動化程度和報警系統靈敏性;

3) 鑒于目前推進劑生產風險評估的現狀,應嘗試采取更多適用于火炸藥定量風險評估的手段對其過程進行分析研究,提出具體的達到本質安全化的合理措施。

[1] 周克.單螺桿螺壓過程推進劑流變參數及物料混合特性的數值模擬研究[D].南京:南京理工大學,2014.

[2] 袁桂芳,劉麗,李建華.硝銨推進劑制造安全性實驗及防護對策研究[J].湖北航天科技,2002(2):10-14.

[3] 從繼信,王力,張光友.液體推進劑職業中毒風險評價 [J].中國安全生產科學技術,2012,8(7):41-45.

[4] 秦超,趙孝彬,李軍.固體推進劑安全性能影響因素的灰色關聯分析[J].含能材料,2012,20(6):762-765.

[5] ZHANG T H,WANG S Y,LIU P D.Safety assessment studies of a damaged high-energy solid propellant.[J].Journal of Energetic Materials,2002,20(2):175-18 9.

[6] SANDSTROM M M,BROWN G W,PRESTON D N,et al.Variation of Methods in Small-Scale Safety and Thermal Testing of Improvised Explosives [J].Propellants,Explosives,Pyrotechnics,2015(40):109-126.

[7] 張小平,李軍,趙孝彬,等.固體推進劑危險源的定量評估方法[J].火炸藥學報,2007,30(3):41-44.

[8] 張力恒,蘇昌銀,何煜,等.推進劑裝藥混合過程安全性研究[J].固體火箭技術,2012,35(4):508-512.

[9] 王青鋒,劉祥萱,王煊軍.液體推進劑泄露風險評價新方法[J].工業安全與環保,2007,33(3):58-60.

[10]李軍,趙孝彬,王晨雪,等.固體推進劑綜合感度模糊評價法[J].固體火箭技術,2007,30(4):324-327.

[11]于庭安,戴興國.LNG儲罐火災和爆炸事故樹分析[J].中國安全科學學報,2007,17(8):110-114.

[12]胡毅亭,劉榮海,陳網樺.安全系統工程[M].南京:南京大學出版社,2009:90-120.

[13]李晉,楊斌,趙樹森.固體推進劑在壓延中燃燒的預防和滅火研究[J].中國安全生產科學技術,2012,8(8):58-62.

[14]魏春榮,孫建華,張錦鵬.事故樹定性分析法及其在礦井安全評價中的應用 [J].工業安全與環保,2009,35(9):39-41.

(責任編輯唐定國)

Genesis Study on Blast Accident in Kneading Process of Solid Propellant Based on Fault Tree Analysis

PENG Qi-qi1, HE Zhong-qi1, CHEN Wang-hua1, YU Hong-jian2

(1.School of Chemical Engineering, Nanjing University of Science and Technology, Nanjing 210094,China;2.Institute of Xi’an Modern Chemistry Research,Xi’an 710065,China)

To study the blast accident in the kneading process of solid propellant, through the field investigation and past case analysis, a fault tree was established for the kneading process. Then by qualitative and quantitative analysis, we have got 81 minimal cut sets and 5 minimal path sets that causing the top event and each minimal path sets contains a relatively large number of basic events that means this system is less security. By calculating and analyzing the structure importance of fault tree, the main factors leading to the occurrence of blast accidents in the kneading process were gained as thermal decomposition bubbles, and entrained hardness impurities and low moisture content. Finally, according to the results of fault tree analysis, the corresponding improvement measures to enhance the safety of kneading process were put forward, so as to provide a theoretical basis of security management for the similar production line.

solid propellant;kneading process;blast accident;fault tree;structure important

2016-08-21;

2016-09-25

彭琪琪(1993—),女,碩士研究生,主要從事爆炸作用及其應用、安全技術及工程研究。

何中其(1978—),男,講師,主要從事爆炸作用及其應用、安全技術及工程研究。

10.11809/scbgxb2017.01.032

彭琪琪,何中其,陳網樺,等.基于事故樹分析的固體推進劑捏合工序燃爆事故成因研究[J].兵器裝備工程學報,2017(1):137-141.

format:PENG Qi-qi, HE Zhong-qi, CHEN Wang-hua,et al.Genesis Study on Blast Accident in Kneading Process of Solid Propellant Based on Fault Tree Analysis[J].Journal of Ordnance Equipment Engineering,2017(1):137-141.

TH450.5

A