薄板激光搭接焊縫的強度評價*

李 陽, 韓曉輝, 張雙楠, 劉 峰, 蔡桂喜

(1. 中國科學院金屬研究所 分析測試部, 沈陽 110016; 2. 中車青島四方車輛股份公司 技術工程部, 山東 青島 266000; 3. 遼寧石油化工大學 機械工程學院, 遼寧 撫順 113001)

薄板激光搭接焊縫的強度評價*

李 陽1, 韓曉輝2, 張雙楠1, 劉 峰3, 蔡桂喜1

(1. 中國科學院金屬研究所 分析測試部, 沈陽 110016; 2. 中車青島四方車輛股份公司 技術工程部, 山東 青島 266000; 3. 遼寧石油化工大學 機械工程學院, 遼寧 撫順 113001)

針對列車車體上激光搭接焊縫需要進行強度評價的問題,采用試驗和數值模擬相結合的方法研究了焊縫強度的影響因素和評價方法.采用ANSYS軟件進行數值模擬,驗證了斷裂位置從焊縫向薄板轉移的現象.結果表明:當焊縫寬度小于兩板中的最小板厚時,焊縫寬度和拉剪力呈近似線性關系;當焊縫寬度超過最小板厚時,拉剪力達到最大值后不再隨焊縫寬度的增加而增加;焊縫熔深和板間隙對拉剪力的影響不明顯.根據建立的焊縫寬度和拉剪力關系,實現了通過無損檢測焊縫寬度來評價焊縫強度的目的.

激光搭接焊縫; 剪切試驗; 焊縫寬度; 板間隙; 焊縫熔深; 拉剪力; 超聲C掃描; 無損檢測

隨著列車運行速度不斷提高,電阻點焊不再適用于時速高于200 km/h的不銹鋼列車的車體焊接,因為在這種焊接方式下不易保證車廂的氣密性,從而影響客車的舒適性[1].為解決上述問題,一種新焊接方式的激光搭接焊正逐步在高速列車車廂焊接中得到推廣與應用.激光焊接具有能量密度大、焊縫熔深大、焊縫窄、焊后工件變形小等優點.另外,激光焊接后的接頭機械性能較高,焊接接頭的抗拉強度和伸長率與母材相當,且焊接接頭的綜合性能較好[2].采用激光焊接后工件的疲勞壽命要高于采用熔化焊得到的工件[3],最為重要的是激光連續焊可滿足列車對氣密性的要求.

由于焊縫強度直接影響車體強度,因而為了保障列車的安全運行,需要對激光搭接焊縫強度進行無損評價.在對焊縫強度進行無損評價前,需要找到一個影響焊縫強度的特征參量,且該參量可通過無損檢測方法進行表征.相關研究[4]表明,焊縫寬度是影響激光焊縫的靜力強度和疲勞強度的重要因素,并且可通過超聲探傷方法測量焊縫寬度[5].因此,建立焊縫寬度和焊縫強度之間的關系不失為一種有效的焊縫強度無損評價手段.但由于影響焊縫力學性能的因素眾多,諸如焊縫熔深、焊縫余高、焊縫熱影響區等,而且焊接結構復雜多樣,包括搭接、對接、角接等,因而相關的研究工作并不多見.

本文以3種不同板厚組合的激光搭接焊縫為研究對象,分析了焊縫寬度、兩板之間的縫隙(板間隙)、焊縫熔深與拉剪力之間的關系,找出影響焊縫強度的特征參量,并確立焊縫強度和特征參量之間的對應關系,進而對焊縫強度進行無損評價.在本文試驗中利用光學顯微鏡觀察焊縫的側面形貌并測量得到板間隙和焊縫熔深.通過剪切試驗得到拉剪力,并采用圖像處理軟件得到焊縫寬度.此后建立焊縫寬度、焊縫熔深、板間隙與拉剪力之間的關系.最后,通過無損檢測方法對特征參量進行表征,進而評價焊縫強度.

1 焊縫剪切試驗

1.1 試樣制備與方法

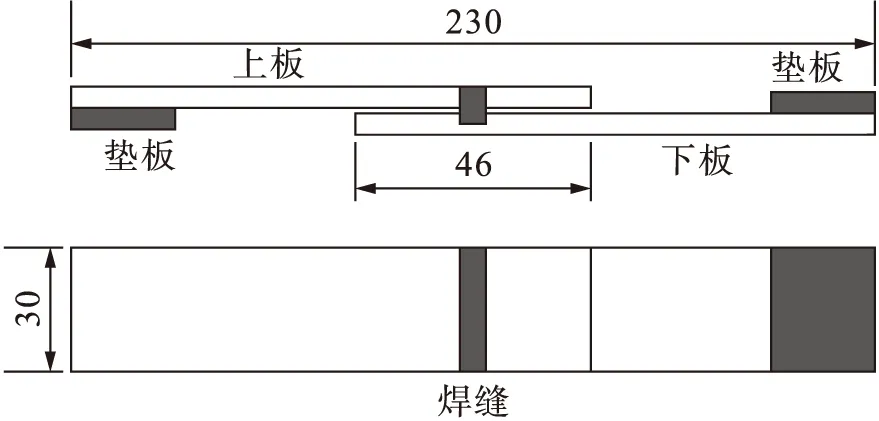

由兩塊304不銹鋼板經激光搭接焊接得到半熔透的搭接結構,再利用線切割加工得到剪切試樣,試樣尺寸如圖1所示(單位:mm).施焊一側板稱為上板,半熔透部分的板稱為下板.為了使拉剪力在拉伸過程中保持同軸,在上、下兩板均加墊板.剪切試樣具有3種規格,激光搭接焊縫具體參數見表1.在剪切試驗前利用光學顯微鏡觀察焊縫的側面形貌,并測量兩板之間的焊縫寬度和板間隙.利用AG-IS微機控制電子萬能試驗機夾持試樣兩端進行剪切試驗,加載速度為1 mm/min,直至剪切試樣破壞并記錄最大載荷.采用體視鏡拍攝焊縫斷口形貌后,利用圖像處理軟件測量試樣的焊縫寬度.

圖1 剪切試樣尺寸Fig.1 Size of shear specimen

表1 激光搭接焊縫參數Tab.1 Parameters for laser overlap weld joints mm

1.2 焊縫的顯微組織與斷口形貌

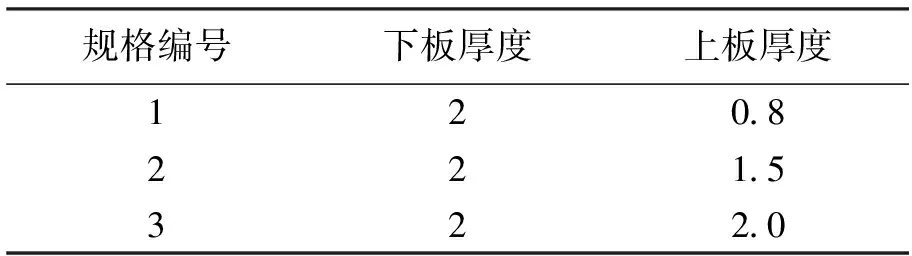

1.2.1 顯微組織

在剪切試驗前對焊縫側面進行金相腐蝕,得到的焊縫顯微組織如圖2所示.由圖2可知,焊縫熔深為239.57 μm,板間隙為172.2 μm,焊縫寬度為878.08 μm.焊縫呈現出典型的激光焊接焊后形貌,焊接接頭的熱影響區(HAZ)較窄,在光學顯微鏡下幾乎觀察不到.這是由于激光焊接后的凝固過程為非平衡凝固,冷卻時間很短的緣故[6].

圖2 焊縫側面的顯微組織Fig.2 Microstructure on side surface of weld joint

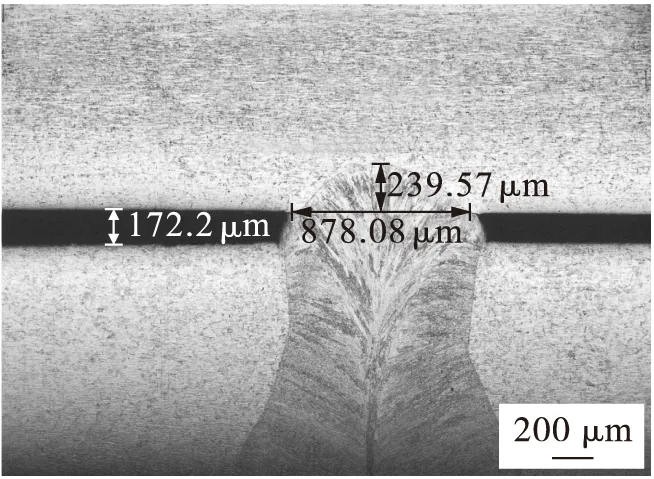

1.2.2 斷口形貌

經過剪切試驗后可得到試樣的拉剪力.利用體視鏡拍攝到的焊縫斷口形貌如圖3所示.由圖3可見,焊縫寬度不均勻,存在一定程度的波動.這可能是由脈沖激光器性能不良、裝卡工裝不精密等因素造成的.焊縫寬度不均勻導致焊接質量不穩定,因此,焊縫兩側的寬度不能用來表征整條焊縫的寬度分布情況.計算焊縫寬度時,需要計算焊縫在一定長度上的平均寬度.在計算過程中由圖像處理軟件得到焊縫面積,然后除以焊縫長度,即可得到平均焊縫寬度.

圖3 焊縫剪切斷裂后的斷口形貌Fig.3 Morphology of fracture surface of weld joint after shear fracture

1.3 剪切試驗分析

通過剪切試驗可以得到焊縫寬度、板間隙、焊縫熔深和拉剪力.分別統計600、970和896組第1~3種規格的板厚組合數據后(具體板厚見表1),可以得到焊縫寬度、板間隙、焊縫熔深與拉剪力的關系.

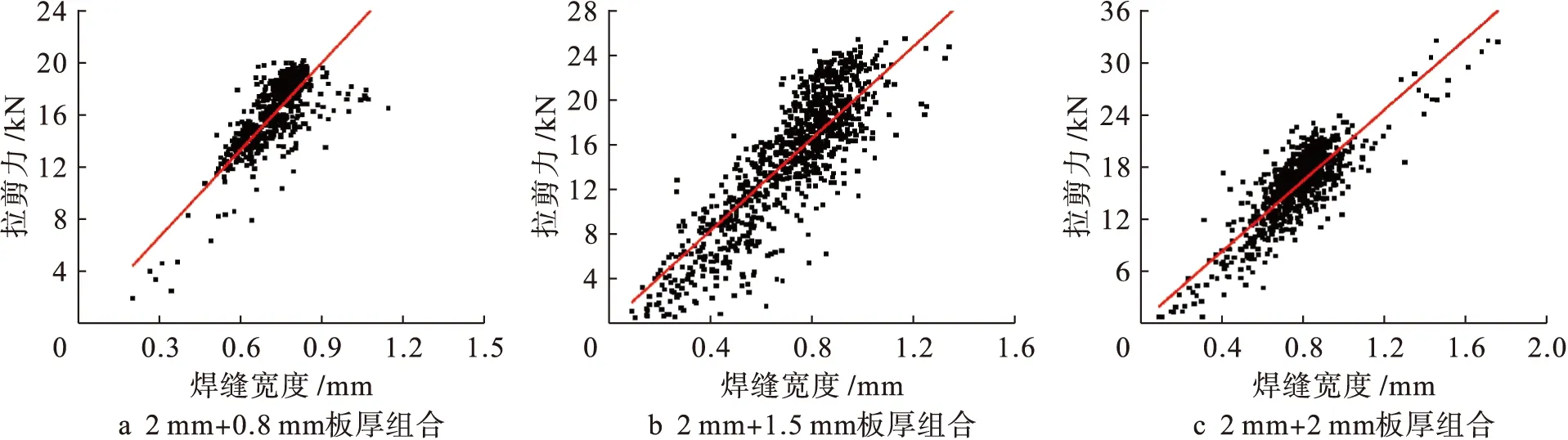

1.3.1 焊縫寬度和拉剪力的關系

不同板厚組合條件下焊縫寬度和拉剪力的關系如圖4所示.由圖4a可知,對于第1種規格(2 mm+0.8 mm)的板厚組合而言,當焊縫寬度小于0.8 mm時,焊縫寬度和拉剪力存在一定的線性關系;當焊縫寬度大于0.8 mm時,隨著焊縫寬度的增加,拉剪力趨于平緩.這一現象主要是由于當焊縫寬度超過最小板厚0.8 mm時,斷裂位置由焊縫處向最小厚度板上的焊縫熱影響區轉移,此時單純地增加焊縫寬度已無法再提高焊縫的整體強度,因此,拉剪力不再隨焊縫寬度的增加而增加.由圖4b可知,對于第2種規格(2 mm+1.5 mm)的板厚組合而言,焊縫寬度和拉剪力也存在一定的線性關系.由于焊縫的最大寬度1.3 mm小于最小板厚1.5 mm,所有斷裂都發生在焊縫上,因而焊縫寬度直接影響焊縫強度.由圖4c可知,對于第3種規格(2 mm+2 mm)的板厚組合而言,焊縫寬度和拉剪力同樣存在一定的線性關系.由于此時的最大焊縫寬度1.75 mm小于最小板厚2 mm,同樣所有斷裂都發生在焊縫上,因此,此時焊縫寬度也同樣直接影響焊縫強度.

圖4 焊縫寬度和拉剪力的關系Fig.4 Relationship between weld width and shear force

綜上所述,當焊縫寬度小于最小板厚時,焊縫寬度和拉剪力之間呈現近似線性關系.當焊縫寬度大于最小板厚時,拉剪力達到最大值后不再隨焊縫寬度的增大而增大.同時,當焊縫寬度超過最小板厚時,斷裂位置由焊縫處向最小厚度板上的焊縫熱影響區轉移.

對不同板厚組合下的焊縫寬度和拉剪力分別進行線性擬合,可以得到焊縫寬度和拉剪力的線性方程,結果如表2所示.表2中y為拉剪力(單位:kN),x為焊縫寬度(單位:mm).由于在2 mm+0.8 mm板厚組合中當焊縫寬度超過最小板厚0.8 mm時,拉剪力達到最大值后不再隨著焊縫寬度的增加而增加,因此,可對焊縫寬度小于0.8 mm的數據進行線性擬合,此時焊縫寬度和拉剪力的線性擬合關系為y=22.43x.與表2中的線性擬合方程進行對比后發現,在x小于1.2 mm范圍內兩者相差不大,因此,可以由所有數據擬合得到的線性方程y=21.97x為準.

表2 焊縫寬度和拉剪力的線性關系Tab.2 Linear relationships between shear force and weld width

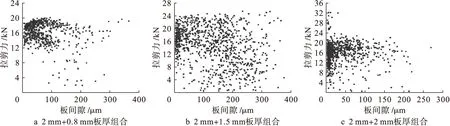

1.3.2 板間隙和拉剪力的關系

不同板厚組合條件下板間隙和拉剪力的關系如圖5所示.由圖5可知,板間隙和拉剪力無明顯關系,未觀察到有規律性的現象,因此,認為在所研究范圍內,板間隙對焊縫強度并無影響.

圖5 板間隙和拉剪力的關系Fig.5 Relationship between plate gap and shear force

1.3.3 焊縫熔深和拉剪力的關系

不同板厚組合條件下焊縫熔深和拉剪力的關系如圖6所示.由圖6可知,在3種不同板厚組合的半熔透激光搭接焊縫中焊縫熔深和拉剪力也無明顯關系,觀察不到有規律性的現象,因此,可認為在所研究范圍內焊縫熔深同樣對焊縫強度并無影響.

圖6 焊縫熔深和拉剪力的關系Fig.6 Relationship between weld depth and shear force

通過以上分析可知,當焊縫寬度小于最小板厚時,焊縫寬度和拉剪力呈線性關系.在研究范圍內焊縫熔深和板間隙均與拉剪力無明顯關系.因此,利用建立的焊縫寬度和拉剪力線性關系,無損測量焊縫寬度后即可得到相應的焊縫拉剪力.

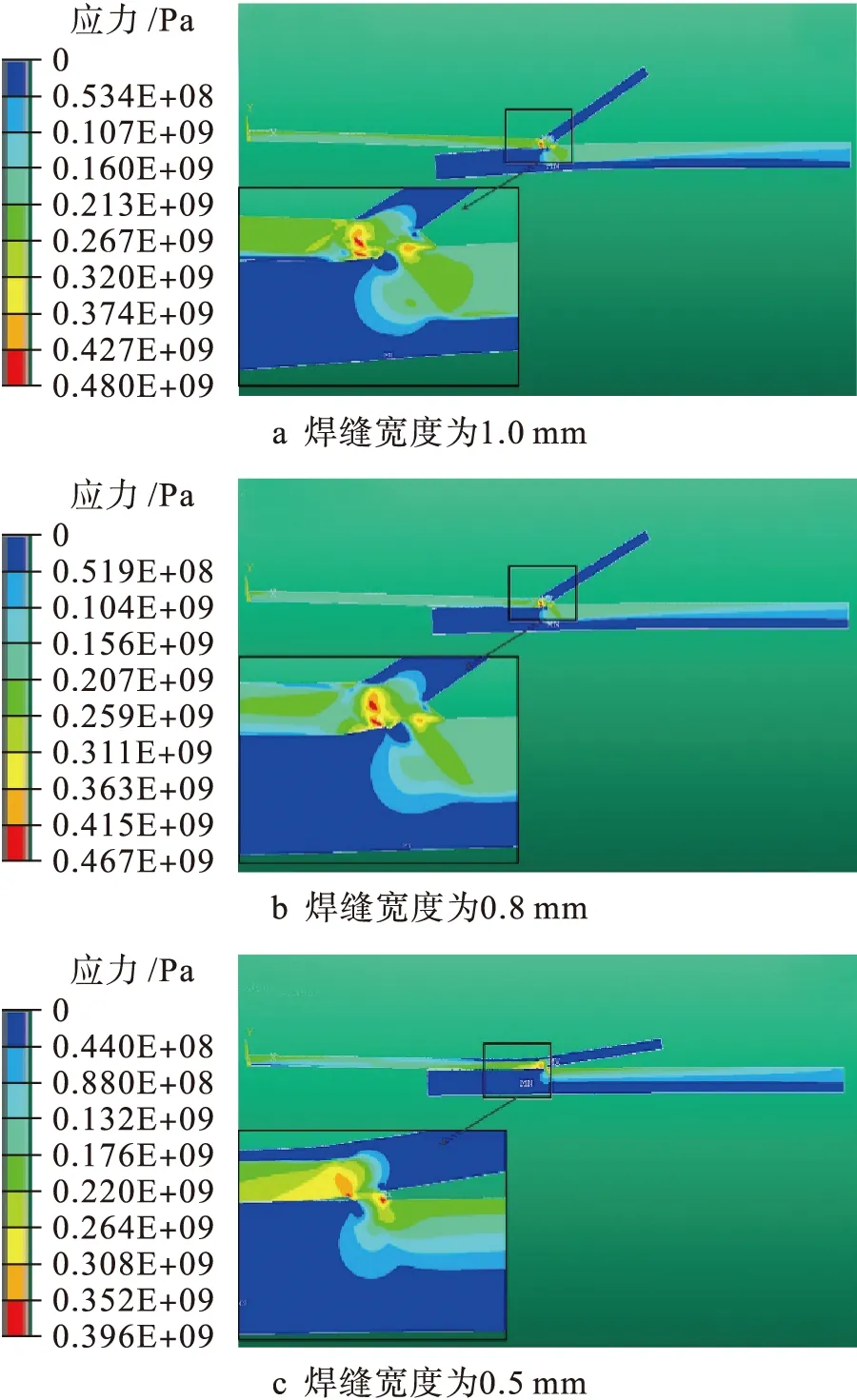

2 剪切過程數值模擬

采用ANSYS軟件進行有限元模擬,由于剪切試樣為對稱結構,可將其簡化為二維結構.這樣可減少單元個數,節省計算時間.根據試驗獲得的焊縫寬度、兩板厚度與板間隙數據,建立一個和實際拉剪試驗尺寸參數相同的有限元模型,即2 mm+0.8 mm搭接板模型.固定模型左端的自由度,在模型的右端以1 mm/min的速度施加水平向右的位移載荷.為了分析不同焊縫寬度模型的斷裂機制,選擇3組不同焊縫寬度的模型進行模擬.試驗中所選取的焊縫寬度分別為1.0、0.8和0.5 mm,加載后搭接結構的應力分布如圖7所示.

由圖7可見,當焊縫寬度為0.5 mm時,斷裂位置為焊縫處;當焊縫寬度為0.8 mm時,斷裂位置處于焊縫或最小厚度板上;當焊縫寬度為1.0 mm時,斷裂位置處于最小厚度板上.這種現象表明,斷裂位置發生在應力承載能力最小處,且隨著焊縫寬度的增加,斷裂位置從焊縫向最小厚度板上轉移.

3 激光搭接焊縫無損評價

圖7 搭接結構的應力分布Fig.7 Stress distribution of overlap structure

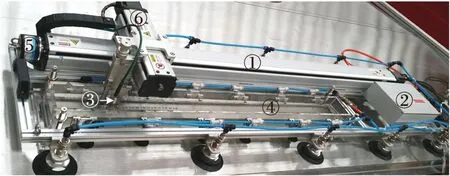

3.1 儀器與方法

在激光搭接焊縫的無損檢測中采用的超聲C掃描檢測裝置如圖8所示.由于焊縫寬度通常小于2 mm,因此,在焊縫寬度方向的掃查間距應足夠小,從而提高檢測精度.

①x-y掃查機構 ②運動控制器 ③高頻水浸聚焦探頭 ④局部水浸水箱 ⑤伺服電機 ⑥編碼器

工控機向x-y掃查機構發送運動命令,使運動控制器驅動x-y運動平臺中的伺服電機運動.y軸上的伺服電機驅動探頭垂直于焊縫方向進行掃查.當完成y向掃查后,x軸上的伺服電機驅動探頭在垂直于焊縫的方向上步進一個單位的步距,之后y軸上的伺服電機再次驅動探頭,在垂直于焊縫的方向上進行反方向掃查,完成掃查后x軸需再步進一個單位的步距,如此反復進行“弓”字形的掃查,直至將被檢區域掃查結束.超聲C掃描掃查過程示意圖如圖9所示.

圖9 超聲C掃描掃查過程示意圖Fig.9 Schematic scanning process of ultrasonic C scanning

當y軸上的伺服電機進行掃查時,位置編碼器跟隨探頭轉動并向超聲探傷儀發送同步脈沖,控制探傷儀激勵并接收超聲縱波反射信號.之后超聲探傷儀將接收的信號傳送至A/D轉換,并記錄下每點的A掃信號.接收到的每點A掃信號被依次記錄到工控機中,將這些數字信號按照掃查路徑進行成像,即可直觀地得到焊縫在熔合面深度上的焊縫形貌信息.利用C掃描裝置檢測剪切試樣的焊縫寬度后,在試驗機上對試樣進行剪切試驗,即可得到相應的拉剪力.

3.2 結果與分析

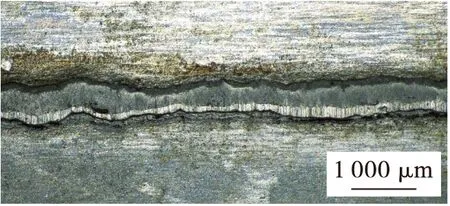

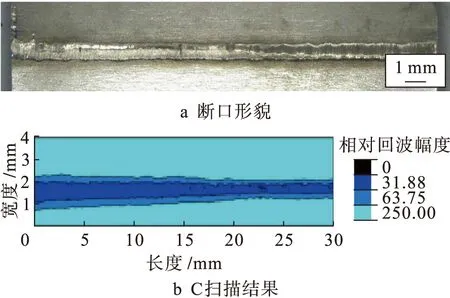

隨機選取某個2 mm+2 mm板厚組合的激光焊縫試樣,利用C掃描檢測裝置進行掃查.利用圖像處理軟件進行處理后,得到焊縫寬度為0.81 mm.將焊縫寬度代入表2中的線性擬合方程y=20.31x中,可得焊縫的拉剪力為16.45 kN.將該剪切試樣在試驗機上進行剪切試驗,得到的焊縫拉剪力為16.87 kN,可見計算出的數值和實測數值相近.激光搭接焊縫的斷口形貌和C掃描結果如圖10所示.對比焊縫的斷口形貌和C掃描結果后可以發現,兩者在形貌上保持一致.可見采用本文提出的方法評價焊縫強度是行之有效的.

4 結 論

通過以上試驗分析可以得到如下結論:

1) 當焊縫寬度小于最小板厚時,拉剪力和焊縫寬度呈近似線性關系;當焊縫寬度大于最小板厚時,拉剪力達到最大值后不再隨著焊縫寬度的增加而增加.

圖10 激光搭接焊縫的斷口形貌和C掃描結果Fig.10 Morphology of fracture surface and C scanning result of laser overlap weld joint

2) ANSYS軟件數值模擬驗證了隨著焊縫寬度的增加斷裂位置從焊縫向最小厚度板轉移的現象.

3) 根據建立的焊縫寬度和拉剪力關系,采用超聲C掃描檢測設備實現了通過無損測量焊縫寬度來評價焊縫強度的目的.

[1]劉亞姣,劉偉,夏海濤,等.不銹鋼車體板材搭接與對接激光焊接接頭的拉伸斷裂行為研究 [J].鐵道學報,2014,36(1):28-33.

(LIU Ya-jiao,LIU Wei,XIA Hai-tao,et al.Fracture behavior and performance of overlap and butt laser welding joints of austenitic stainless steel car body sheets [J].Journal of the China Railway Society,2014,36(1):28-33.)

[2]張紅霞,裴飛飛,王志斌,等.熱輸入對超薄443鐵素體不銹鋼組織性能的影響 [J].焊接學報,2013,34(4):15-19.

(ZHANG Hong-xia,PEI Fei-fei,WANG Zhi-bin,et al.

Effect of heat input on microstructure and mechanical properties of ultra-thin 443 ferritic stainless steel [J].Transactions of the China Welding Institution,2013,34(4):15-19.)

[3]張正偉,張昭,張洪武.焊接殘余應力對2024鋁合金薄板疲勞壽命的影響 [J].焊接學報,2014,35(10):29-32.

(ZHANG Zheng-wei,ZHANG Zhao,ZHANG Hong-wu.Influence of welding residual stresses on fatigue life of Al 2024 plate [J].Transactions of the China Welding Institution,2014,35(10):29-32.)

[4]Lee J,Asim K,Pan J.Modeling of failure mode of laser welds in lap-shear specimens of HSLA steel sheets [J].Engineering Fracture Mechanics,2011,78(2):374-396.

[5]郭立偉,剛鐵.T型激光焊接接頭近表面微小缺陷的自動超聲波檢測 [J].無損檢測,2007,29(12):698-700.

(GUO Li-wei,GANG Tie.Auto ultrasonic testing of the micro defects close to the surface in the T-shaped laser welding joint [J].Nondestructive Testing,2007,29(12):698-700.)

[6]Samanta S K,Mitra S K,Pal T K.Influence of welding speed on microstructure and oxidation behaviour of laser welded austenitic stainless steels [J].ISIJ International,2006,46(1):100-105.

[7]楊青,劉穎韜.航空航天領域中超聲波C掃描檢測系統的發展與應用 [J].無損檢測,2012,34(7):53-56.

(YANG Qing,LIU Ying-tao.Development and application of ultrasonic C-scan testing system in aerospace field [J].Nondestructive Testing,2012,34(7):53-56.)

[8]Liu J,Xu G C,Gu X P,et al.Ultrasonic C-scan detection for stainless steel spot welds based on signal analysis in frequency domain [J].ISIJ International,2014,54(8):1876-1882.

[9]Thornton M,Han L,Shergold M.Progress in NDT of resistance spot welding of aluminium using ultrasonic C-scan [J].NDT & E International,2012,48:30-38.

(責任編輯:尹淑英 英文審校:尹淑英)

Strength evaluation for laser overlap weld joints of thin plates

LI Yang1, HAN Xiao-hui2, ZHANG Shuang-nan1, LIU Feng3, CAI Gui-xi1

(1. Analysis and Testing Division, Institute of Metal Research of Chinese Academy of Sciences, Shenyang 110016, China; 2. Department of Technology Engineering, CRRC Qingdao Sifang Co.Ltd., Qingdao 266000, China; 3. School of Mechanical Engineering, Liaoning University of Petroleum & Chemical Technology, Fushun 113001, China)

Aiming at the problem that the strength of laser overlap weld joints of train bodies should be evaluated, the influencing factors and evaluation methods for the strength of weld joints were researched with a method in combination with both experiments and numerical simulation. The numerical simulation was conducted with the software ANSYS, and the phenomenon that the break position changes from the weld joints to the thin plate was verified. The results show that when the weld width is smaller than the thickness of thin plate in two plates, the weld width and shear force approximately show a linear relationship. When the weld width is bigger than the thickness of thin plate, the shear force reaches the maximum value and does not increase with increasing the weld width. In addition, the weld depth and plate gap have no obvious effect on the shear force. According to the established relationship between the weld width and shear force, and the goal of evaluating the strength of weld joints can be realized through measuring the weld width with non-destructive testing.

laser overlap weld joint; shear test; weld width; plate gap; weld depth; shear force; ultrasonic C scanning; non-destructive testing

2016-05-04.

遼寧省高等學校優秀人才支持計劃項目(LR2012011).

李 陽(1988-),男,河南焦作人,博士生,主要從事超聲導波等方面的研究.

17∶40在中國知網優先數字出版.

http:∥www.cnki.net/kcms/detail/21.1189.T.20161222.1740.024.html

10.7688/j.issn.1000-1646.2017.01.06

TG 407

A

1000-1646(2017)01-0028-06