基于SPC的氣動測量檢測系統研究

徐淑萍 李爾東

摘要:文章介紹了基于SPC的氣動檢測系統的系統結構,SPC(統計過程控制)的發展歷程及其特點、主要原理、控制圖分類、過程能力分析及計算,SPC是針對全過程的事先預防,進而提高產品的生產效率,降低了生產成本。

關鍵詞:SPC;控制圖;過程能力分析;氣動測量檢測系統;系統結構 文獻標識碼:A

中圖分類號:TG839 文章編號:1009-2374(2016)34-0075-02 DOI:10.13535/j.cnki.11-4406/n.2016.34.037

在當今社會,產品質量問題一直以來備受全世界的普遍關注,其不僅關系著民生問題,還關系著一個國家的綜合實力。企業在市場經濟中生存和取勝的至關因素就是質量的好壞,一個國家增強綜合實力和提高國際競爭力的必然要求也體現在質量問題上。SPC正是生產制造業的最好幫手,其質量控制成效顯著,降低缺陷率,打造企業更精銳的產品。

1 本系統總體結構設計

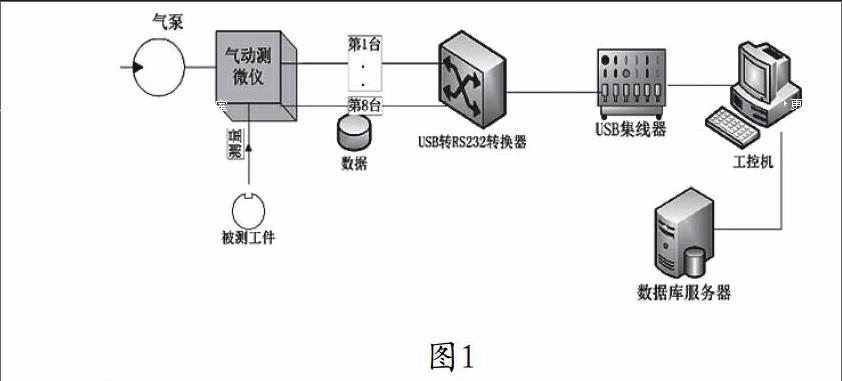

系統總體分為三部分,分別是數據采集部分、數據分析處理部分、數據備份部分。結構圖如圖1所示:

1.1 數據采集部分

利用氣動測量儀進行測量工件,最多可接入8臺測微儀,可同時對8路測微儀的數據同時進行實時采集,也可分時采集,收集到的數據經過USB轉RS232轉換器再經過USB集線器利用串口通訊把數據傳輸到工控機PC中。

1.2 數據分析處理部分

1.2.1 數據的保存:可以將采集到的數據存儲到數據庫中,方便日后分析匯總。

1.2.2 數據的顯示:得到的數據能夠在SPC的公差圖中標注出來,若不在公差范圍,可進行報警(公差:實際參數值的允許變動量)。

1.2.3 數據的分析:

SPC的兩個執行階段:

分析階段:采集階段得到的數據計算控制界限,做成直方圖,分析用控制圖或者進行過程能力分析,檢驗生產過程的狀態是否是統計可控的,判斷過程能力是否能夠滿足生產質量需求。只有滿足分析階段的兩個目的:一是過程處于穩定狀態;二是能力得到滿足,分析階段的任務才算完成。否則繼續調整。

監控階段:主要目的是使用控制圖進行監控。這個階段的控制圖界限可以利用上一個階段的結果而確定,采集的數據及時繪制到控制圖上,并密切觀察控制圖,過程的失控還是受控可通過點的波動來體現出來,如果發現是統計失控的,必須及時找出原因并快速地消除其影響。

1.3 數據備份部分

數據庫文件能夠備份,已確保數據丟失時,無法恢復。

2 SPC發展歷程及其特點

美國貝爾實驗室的休哈特博士于20世紀20年代提出了統計過程控制理論及其控制圖的應用,這一理論的提出為統計過程控制奠定了理論基礎。從理論的提出到目前階段,總共經歷了三個階段即SPC、SPCD及SPCDA。

起初階段SPC是Statistical Process Control的簡稱,即統計過程控制。

SPC發展的第二階段SPCD是Statistical Process Control and Diagnosis的簡稱,即統計過程控制與診斷。該階段可以對異常進行報警,卻不可診斷出何種異常。

SPC發展的第三階段SPCDA是Statistical Process Control,Diagnosis and Adjustment的簡稱,即統計過程控制、診斷與調整。該階段可以發現異常并可診斷原因及調整。

3 SPC應用的主要原理

統計過程控制(SPC)是應用統計原理對過程生產的狀況進行實時監控和分析,確保過程維持在僅受隨機性因素影響的統計控制狀態,來達到事先控制的效果,進而提高產品的質量與服務。若過程僅受隨機因素影響時,此時過程處于統計控制狀態(簡稱受控狀態)即產品的特征值X會服從正態分布即,在正態分布正負范圍內,即樣品特征值出現在中的概率為99.73%(如圖2所示)。而落在之外的概率為0.27%,即為小概率事件,據概率統計原理認為小概率事件發生的概率極小或者不可能發生,若發生了就是過程分布受到了系統因素的影響處于統計失控狀態(簡稱失控狀態)。

當過程是穩定隨機分布的,即認為過程是受控的,當過程分布發生了變化,不是隨機分布的,即認為是失控的,SPC正是根據這種過程的統計規律性來控制和分析過程。

4 控制圖的分類

SPC控制圖是對過程質量加以測定、記錄、分析和檢測過程是否處于穩定狀態含有控制界限的一種圖。1928年由沃特·休哈特博士率先提出。其指出:每一個方法都存在著變異,都受到時間和空間的影響,即使在理想的條件下獲得的一組分析結果,也會存在一定的隨機誤差。若某一個結果不在隨機誤差的允許范圍時,可運用數理統計的方法,判斷這個結果是異常的、不足信的。

最初的控制圖分為計量型與計數型兩類,包含八種基本圖表:計量型見表1;計數型見表2。

5 過程能力指數及計算

過程能力指數(又叫工序能力指數)指的是過程能力滿足產品質量要求的標準程度。工序即指設備、工藝、人的操作、材料、測量工具與方法以及環境對過程質量指標要求的綜合過程。它是質量管理一項重要的技術基礎工作。它為產品設計,工藝,工裝設計,設備的維修、調整、更新、改造提供必要的資料和依據。

:計算公式(不考慮過程偏移)

:計算公式(考慮過程有偏移)

一般情況≥1.33,如果客戶有特殊要求按客戶特殊要求處理。若達不到要求,可計算一下值。如果值達到要求,說明過程穩定,過程能力滿足要求,只是過程發生偏移,致使過程能力不好。此時應該通知相關人員對尺寸進行調整。若值也滿足不了要求,說明過程能力不足,則應繼續通過識別/糾正/重新計算程序,提高過程能力,直到滿足客戶要求。

6 結語

針對當前汽車氣缸套質量生產檢測中,測量數據和記錄數據都需要人工來進行,成本高,效率不高,準確性較低,工作強度大,滿足不了當前質量管理要求,因此將氣動測量檢測與SPC相結合,在低成本的情況下,可實現事先預防、高效控制的目的,進而提高產品的質量。

參考文獻

[1] 張根保.現代質量工程[M].北京:機械工業出版社,2007.

[2] 趙又力,張秋菊,李克修.多功能零件尺寸檢測及其質量控制系[J].儀表技術與傳感器,2007,(10).

[3] 錢夕元,荊建芬.統計過程控制(SPC)及其應用研究[J].計算機工程,2004,(19).

[4] 張公緒,孫靜.常規控制圖標準及其應用[M].北京:中國標準出版社,2000.

基金項目:陜西省科技廳項目編號:2015GY067,陜西省教育廳項目編號:15JF019。

作者簡介:徐淑萍(1974-),女,山西運城人,西安工業大學計算機科學與工程學院研究生導師,研究方向:嵌入式、計算機控制;李爾東(1989-),男,陜西咸陽人,西安工業大學計算機科學與工程學院碩士研究生,研究方向:計算機軟件與理論。

(責任編輯:蔣建華)