氯堿水平衡及水資源綜合利用

劉海蓉,劉國軍(萬華化學氯堿熱電有限公司,山東 煙臺 264002)

氯堿水平衡及水資源綜合利用

劉海蓉,劉國軍

(萬華化學氯堿熱電有限公司,山東 煙臺 264002)

通過分析氯堿生產過程中的水平衡問題,提出了綜合利用水資源的方案。

水平衡;水資源綜合利用

氯堿生產過程中需要消耗大量工業水,同時又產生大量廢水排掉,既浪費水資源,又污染環境。因此,在生產過程中做到水平衡及水資源綜合利用非常重要。萬華化學氯堿熱電有限公司充分利用現有水資源,優化水平衡,提高水資源利用率,從而降低生產過程中工業水用量和廢水產生量。

1 生產工藝簡介

一次鹽水精制裝置采用膜過濾工藝,粗鹽水中的鈣、鎂離子的過濾采用預處理器加膜過濾器,脫硝裝置采用了行業先進的MDD膜過濾工藝,二次鹽水精制裝置采用離子交換樹脂塔三塔流程,電解裝置采用藍星(北京)化工機械有限公司(以下簡稱北化機)的工藝技術,蒸發裝置采用三效逆流降膜蒸發工藝,將濃度為32%的燒堿濃縮至濃度為50%的燒堿。片堿裝置采用膜法立式生產工藝,將來自蒸發裝置溫度約75℃的50%堿液采用單效降膜蒸發技術濃縮到62%,再經單管式降膜管濃縮到98.5%進入閃蒸罐。冷水系統采用溴化鋰蒸汽機組制冷,高純鹽酸合成裝置采用國內成熟的副產蒸汽鹽酸三合一合成爐,合成氯化氫后在爐內被直接吸收生成高純鹽酸,同時副產蒸汽。

2 生產用水現狀

該公司一期燒堿生產規模25萬t/a(以下類同),主要用水包括一次鹽水化鹽、循環水補水、電解(包括二次鹽水、脫氯)補水;可回收的蒸汽冷凝液包括堿蒸發回收的蒸汽冷凝液、二次蒸汽冷凝液、溴化鋰機組冷凝液、氣化液氯蒸汽冷凝液,鹽水預熱E153蒸汽冷凝液;其他水源包括原鹽帶水、MDI鹽水帶水、工業水、藥劑帶水。生產系統中氫氣帶水經過洗滌冷卻后的冷凝水直接進入一次鹽水化鹽,氯氣帶水經過洗滌冷卻、脫氯后也進入一次鹽水化鹽,以上用水均在生產系統內實現了循環再利用。

3 水平衡計算

因為脫氯淡鹽水、鹽泥濾液帶水都進入一次鹽水化鹽實現了循環再利用,在計算時不再累計。燒堿裝置規模為25萬t/a(100%計,以下類同),年操作時間按8 000 h計,水平衡中計算的單位為t/h。

3.1 加入生產系統水

加入生產系統的水分為原鹽帶水、MDI鹽水帶水、工業水、藥劑帶水、電解(含二鹽/脫氯)系統用純水,可回收的蒸汽冷凝液包括堿蒸發回收的蒸汽冷凝液、二次蒸汽冷凝液、溴化鋰機組冷凝液、氣化液氯蒸汽冷凝液,鹽水預熱蒸汽冷凝液。

3.1.1 原鹽帶水

原鹽性質:含鹽96%、含水2%,折百噸堿鹽耗1.49 t/t,每小時原鹽帶水:(2 500 000/8 000)×1.49× 0.02/0.96=0.97(t/h)。

3.1.2 MDI鹽水帶水

MDI鹽水性質:密度1.19 kg/L、含水84%,假設運行負荷A m3/h,每小時MDI鹽水:0.84×1.19×A=A

3.1.3 一次鹽水藥劑帶水(見表1)

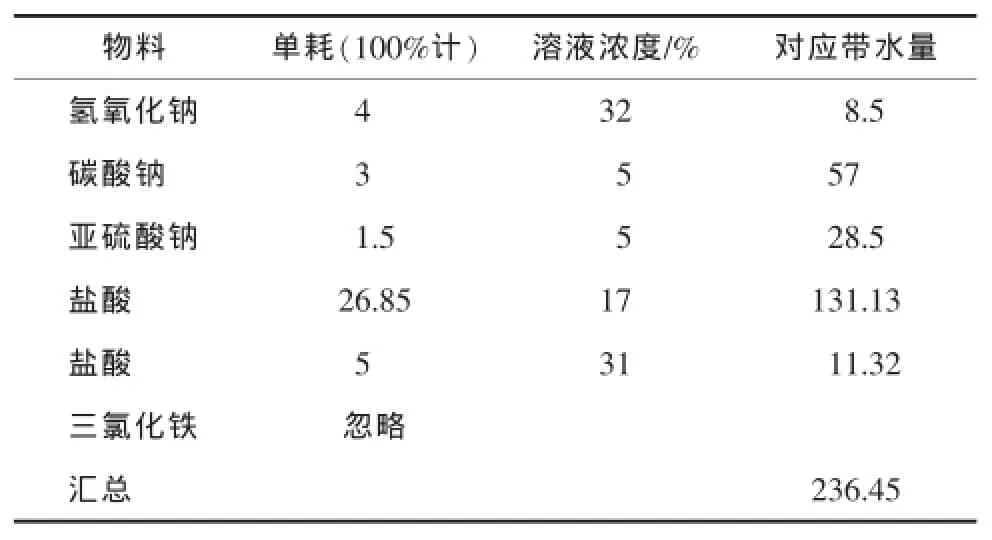

表1 藥劑單耗和水帶水量 kg/t堿

藥劑帶水:0.236×250 000/8 000(單位時間產折百堿)=7.375(t/h)。

3.1.4 電解(包括二次鹽水、脫氯)補水

電解(包括二次鹽水、脫氯)以標準純水消耗值1.2 t純水/t堿的消耗進行計算:1.2×250 000/8 000= 37.5(t/h)。

3.1.5 可回收蒸汽冷凝液

假設蒸發裝置運行負荷B m3/h,出堿50%,汽耗0.5 t/t(32%堿密度為1 320 kg/m3,50%堿密度1 520 kg/m3),所用蒸汽產生的蒸汽冷凝液:0.5× 1.32×0.32 B=0.211 2 B。

工藝冷凝液:B×1.32×(0.68-0.32)=0.475 2 B。

假設片堿裝置運行負荷C m3/h,出堿99%,所用蒸汽產生的工藝冷凝液:1.52×0.5 C=0.76 C(用時停運)。

假設液氯氣化量29 t/h、氣化液氯汽耗0.17 t/t,所用蒸汽 (包括含鹽酸副產蒸汽)產生的蒸汽冷凝液:29×0.17=5.5(t/h)。

假設溴化鋰機組滿負荷運行,所用蒸汽產生的冷凝液為5.5 t/h(溴化鋰機組蒸汽消耗設計數據)。

由此計算出單位小時進入生產系統總水量,表達式=0.97+7.375+A+37.5+0.211 2B+0.475 2B+0.76C+ 5.5+5=56.345+A+0.686 4B+0.76C。

3.2 帶出生產系統水

帶出生產系統水有鹽泥帶水、芒硝帶水、32%堿液帶水、濃硫酸帶水、氯氣帶水、氫氣帶水、樹脂塔再生酸堿廢水等。

3.2.1 鹽泥、芒硝帶水

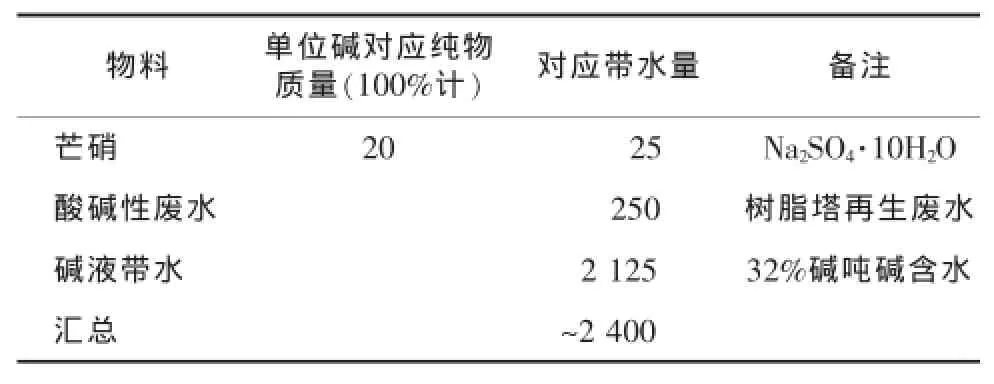

按照典型原鹽對應的鹽泥量為40 kg干基/t堿計。鹽泥含固量約為50%,計算得帶水為40 kg/t堿;芒硝(以十水硫酸鈉計)以原鹽(含鹵水)典型含硝量為20 kg/t堿,計算得帶水25 kg/t堿。

3.2.2 硫酸、氫氣、氯氣帶水

硫酸干燥過程(98%酸至75%酸)中濃硫酸消耗約為17 kg/t堿,計算得帶水5.3 kg/t堿。氯氣出界區已基本為干氯氣,不再含水。氫氣量在10℃,以100 kPa壓力時含水1.5 kg/t堿,以上帶出水量可忽略不計,帶水匯總情況見表2。

表2 帶水匯總情況 kg

每小時帶出生產系統總水量為:2.4×(250 000/ 8 000)=75(t)。

3.2.3 電解過程消耗水

電解過程水作為反應原料參與反應,根據電解方程式理論計算,噸堿需要轉化的水為0.45 t,即每小時消耗的水為0.45×(250 000/8 000)=14.062 5(t)。

由此可以計算出單位小時進入生產系統總水量為:75+14.062 5=89.062 5(t),即生產系統噸堿加水為2.85 t。

3.3 水平衡

建立水平衡式:進入生產系統的水=帶出生產系統的水+生產系統內消耗的水,得到:56.345+A+ 0.686 4B+0.76C=89.062 5。

從上式中可以看出,適當調整MDI鹽水、蒸發、片堿3個裝置之間的運行負荷,可以做到生產用水平衡,但在實際生產過程中,企業在確保安全環保的前提下盡可能根據市場變化實現效益最大化,因此,該公司根據產供銷平衡調整3個裝置運行負荷,MDI鹽水運行負荷30 m3/h,蒸發35 m3/h、片堿3.7 m3/h,帶入生產系統的水量約為113 m3/h,遠大于生產所需加入的水量。如何回收利用多余的水資源,成為公司研究課題,經公司領導討論決定,充分利用現有技術力量與設備對多余的水資源進行回收利用。

4 水資源綜合利用(見表3)

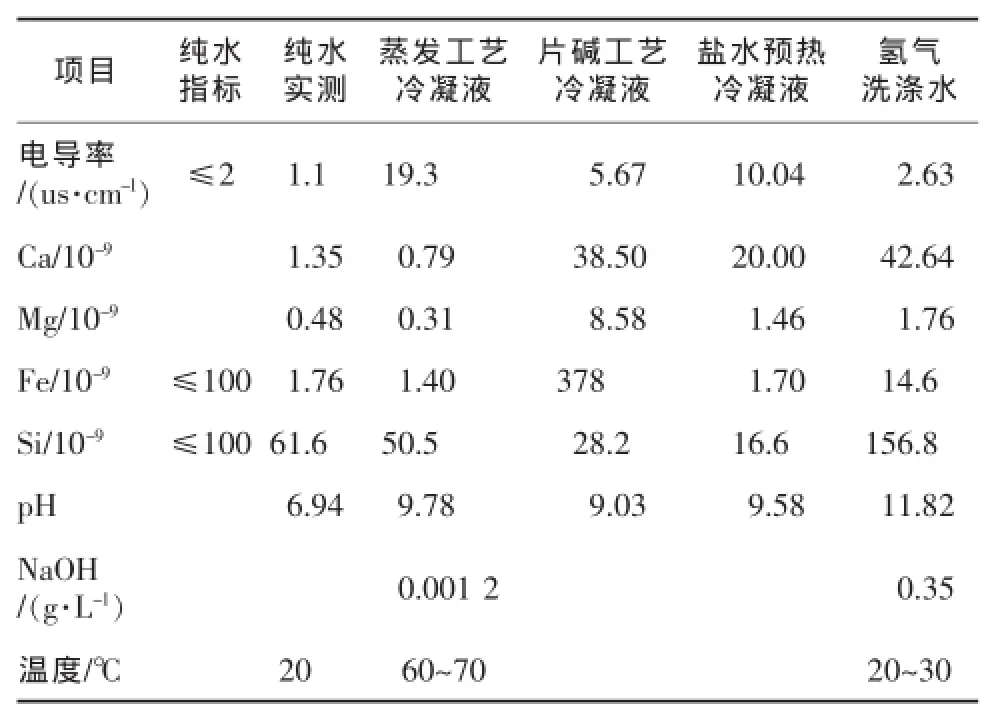

表3 各冷凝液與純水質量對照表

以上數據表明,蒸發工藝冷凝液接近純水的標準,片堿工藝冷凝液Fe含量較高,兩者可用于循環水補水。氫氣洗滌水排出量含堿量0.35 g/L,pH值較高,可用于亞硫酸鈉配置、事故氯配堿、蒸發成品堿配堿、片堿化糖。鹽水預熱E153蒸汽凝液接近純水的標準,可用于純水站制取純水。

4.1 蒸發及片堿工藝冷凝水用于循環水回水管補水

為回收利用工藝冷凝液熱量,在片堿暖氣熱水回水管上增加板式換熱器,冬季工藝冷凝液經熱水回水管換熱后回片堿西南側的循環水回水管;夏季工藝冷凝液不經板換走旁通回循環水回水管;去一次鹽水管道保留,工藝流程示意圖見圖1。

圖1 工藝流程示意圖

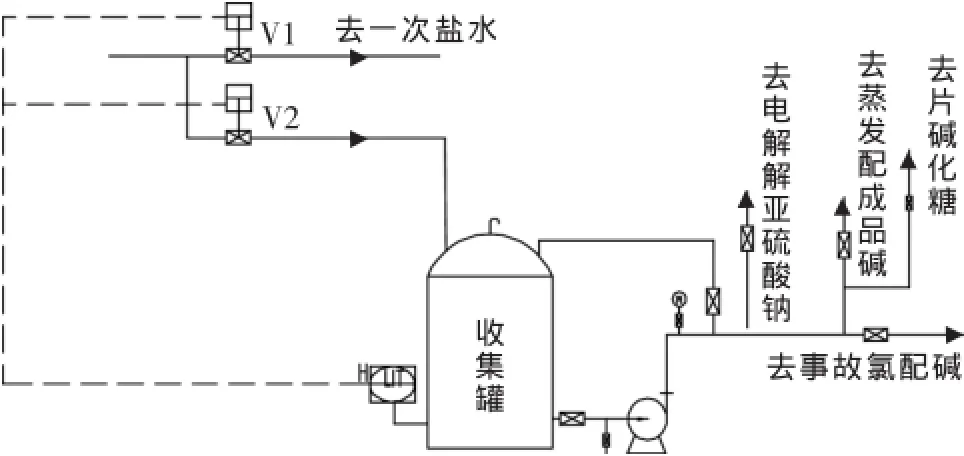

4.2 氫氣洗滌水用途

增加氫氣洗滌水收集罐,在去一次鹽水管道上增加去氫氣洗滌水收集罐分支并加裝2個閥V2,原來去一次鹽水管道上也增加2個閥V1。V1、V2與收集罐液位聯鎖,當液位高時V1開,V2關,液位低時V1關,V2開。氫氣洗滌水用于亞硫酸鈉配置、事故氯配堿、蒸發成品堿配堿、片堿化糖工藝流程示意圖見圖2。

圖2 氫敢洗滌水回用工藝流程示意圖

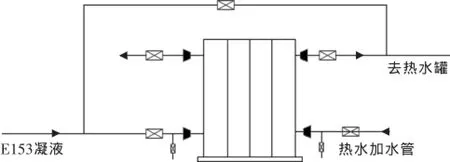

4.3 鹽水預熱E153蒸汽凝液回收用于純水站制取純水

為回收利用E153蒸汽凝液熱量,在換熱站暖氣熱水回水管上增加板式換熱器,冬季E153凝液給熱水回水管換熱后打至熱水罐;夏季蒸汽凝液不經板換走旁通直接去熱水罐,原來去一次鹽水PVC管道拆除。工藝流程示意圖見圖3。

圖3 鹽水預熱蒸氣凝液回收用于純水站工藝流程示意圖

4.4 效益評估

蒸發片堿工藝冷凝水改造后,一期實際產量年可節水約160 000 m3,價值100萬元以上(以工業水價值6.3元/m3計算);氫氣洗滌水改造后,一期滿負荷生產年可節水32 000 m3,價值20萬元以上(以工業水價值6.3元/m3計算);E153蒸汽凝液改造后,一期滿負荷生產年可節水72 000 m3,價值50萬元左右(以純水價值7元/m3計算)。

5 結語

通過水平衡計算能夠最大限度地節約用水和合理用水,減少環境污染,降低企業耗水量,提高水的重復利用率,實現一水多用,使企業用水工作向更高層次邁進,同時提高企業管理人員和員工的用水意識、節水管理和業務技術素質,為地區開展供水、節水規劃和研究提供扎實的數據資料,使用水沿著科學、高效方向發展。

Chlor alkali water balance and water resources comprehensive utilization

LIU Hai-rong,LIU Guo-jun

(Wanhua Chemical Chlor-alkali Thermal Power Co.,Ltd.,Yantai 264002,China)

The problem of water balance in chlor alkali production was analysed,and puts forward the water resources comprehensive utilization project.

water balance;water resources comprehensive utilization

TQ085

B

1009-1785(2017)01-0036-03

2016-11-08