吸附-精餾聯(lián)合工藝脫除環(huán)氧丙烷裝置放空氣中氨的過(guò)程研究

謝佳華,石楊夏艷,任曉乾,李民堂,劉 鵬(.南京英斯派工程技術(shù)有限公司,江蘇 南京 0009;.南京工業(yè)大學(xué),江蘇 南京 0009;.山東濱化集團(tuán)股份有限公司,山東 濱州 5669)

吸附-精餾聯(lián)合工藝脫除環(huán)氧丙烷裝置放空氣中氨的過(guò)程研究

謝佳華1,石楊夏艷1,任曉乾2,李民堂3,劉 鵬3

(1.南京英斯派工程技術(shù)有限公司,江蘇 南京 210009;2.南京工業(yè)大學(xué),江蘇 南京 210009;3.山東濱化集團(tuán)股份有限公司,山東 濱州 256619)

探討了不同氨含量下放空尾氣脫氨的效率和最優(yōu)操作條件,結(jié)果表明采用吸附-精餾聯(lián)合工藝能有效脫出氨,氨脫除率為99%,環(huán)氧丙烷回收率95%,且該工藝過(guò)程能耗低,綠色環(huán)保,應(yīng)用前景廣闊。

環(huán)氧丙烷;吸附脫氨;丙烯回收

近幾年,國(guó)內(nèi)環(huán)氧丙烷(PO)生產(chǎn)能力在300萬(wàn)t/a左右,需求量每年都在以5% ~10%的增長(zhǎng)。國(guó)際上環(huán)氧丙烷生產(chǎn)工藝主要采用氯醇法和共氧化法[2],由于氯醇法工藝簡(jiǎn)單,技術(shù)成熟,建設(shè)規(guī)模靈活,而共氧化法工藝流程長(zhǎng),技術(shù)難度較大,裝置規(guī)模不能過(guò)小的制約等,中國(guó)90%以上廠家均采用氯醇法生產(chǎn)環(huán)氧丙烷。

傳統(tǒng)氯醇法生產(chǎn)工藝主要是采用電石渣和熟石灰作為原料,而電石渣中帶有大量氨,包含有機(jī)胺和無(wú)機(jī)氨[3],在生產(chǎn)中會(huì)作為雜質(zhì)進(jìn)入到下游環(huán)氧丙烷產(chǎn)品,不僅會(huì)影響到環(huán)氧丙烷產(chǎn)品的醛值測(cè)定,增大了系統(tǒng)堿度,還使得產(chǎn)品不達(dá)標(biāo),無(wú)法用于聚醚生產(chǎn),同時(shí)也會(huì)對(duì)生產(chǎn)操作、產(chǎn)品質(zhì)量帶來(lái)極大考驗(yàn)。這主要是由于氨會(huì)與環(huán)氧丙烷反應(yīng)生成高凝固點(diǎn)的異丙醇胺類(lèi)物質(zhì)[4],這些物質(zhì)在溫度低于20℃時(shí)就會(huì)堵塞系統(tǒng)管道和冷凝器等設(shè)備,造成現(xiàn)有脫輕精餾塔都不能在低溫下精餾,而提高脫輕精餾塔操作壓力后氨氣脫出困難,并且精餾塔溫度高,PO容易發(fā)生副反應(yīng)和聚合的問(wèn)題。因此通常是通過(guò)大流量放空來(lái)解決管道堵塞的問(wèn)題,這樣操作就會(huì)使得大量高附加值的PO、丙烯產(chǎn)品被排放,還增加了大量高濃度VOCs尾氣。

目前,氯醇法生產(chǎn)PO的脫氨技術(shù)是在上游電石渣漿液汽提脫氨[5],利用原料電石渣漿液處通過(guò)汽提或加熱電石渣漿液來(lái)部分脫除氨氣,但該方法脫氨效率僅為85%左右,精餾系統(tǒng)還需要通過(guò)大量放空來(lái)二次脫氨[3],且不管是用熱水加熱還是蒸汽加熱,按照4萬(wàn)t/a環(huán)氧丙烷規(guī)模計(jì)算,電石泥氯醇法工藝,噸產(chǎn)品加熱脫氨需要能耗2 000 kW左右,折算蒸汽能耗3.5 t/h。

分子篩是一種人工合成的無(wú)機(jī)吸附劑,是具有骨架結(jié)構(gòu)的堿金屬或堿土金屬的硅鋁酸鹽晶體,依據(jù)其晶體內(nèi)部孔穴的大小,吸附或排斥不同物質(zhì)的分子[6]。吸附法脫水,是依據(jù)吸附原理利用多孔性固體干燥劑對(duì)氣體混合物中極性水分子的選擇,將水分從氣體中分離出,從而達(dá)到脫水目的,獲得低露點(diǎn)的干燥氣體[7]。氨分子和水分子直徑接近,環(huán)氧丙烷放空氣中其他組分直徑較大而可以通過(guò)吸附脫出。

采用的吸附-精餾聯(lián)合新工藝處理環(huán)氧丙烷放空氣脫氨技術(shù)在國(guó)內(nèi)外均無(wú)報(bào)道,本文對(duì)該工藝進(jìn)行了模擬計(jì)算,探討了不同進(jìn)料氨濃度對(duì)脫氨效率的影響。

1 吸附-精餾脫氨工藝

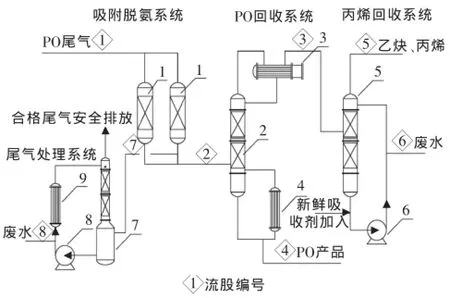

為了解決現(xiàn)有工藝的不足和技術(shù)空白,創(chuàng)新采用改性分子篩吸附脫氨技術(shù)[8],聯(lián)合精餾過(guò)程將氨從環(huán)氧丙烷中分離出來(lái),并回收環(huán)氧丙烷。流程見(jiàn)圖1,從脫輕塔頂放空來(lái)的尾氣直接進(jìn)入專(zhuān)用的脫氨吸附塔1,自上而下通過(guò)吸附劑進(jìn)行吸附脫氨,脫氨系統(tǒng)一塔吸附,一塔再生。吸附系統(tǒng)采用熱氮?dú)膺M(jìn)行解析再生,解析出的尾氣進(jìn)入尾氣處理塔7,進(jìn)行溶劑吸收解析出來(lái)的氨氣,使得排放氣不含有氨氣和其他VOCs尾氣。經(jīng)過(guò)脫氨后的物料進(jìn)入PO精餾塔2,經(jīng)脫氨后的物料在PO精餾塔進(jìn)行精餾,得到的高純環(huán)氧丙烷自PO精餾塔塔底排出,塔頂輕組分自塔頂排出,塔頂輕組分經(jīng)冷凝后液相回流至PO精餾塔,不凝氣去丙烯回收塔5處理。進(jìn)入丙烯回收塔的氣體采用醇水混合吸收劑吸收除去氣體中的雜質(zhì),從而獲得丙烯含量不低于98%的氣體,脫無(wú)機(jī)氨99%以上,在處理VOCs的同時(shí)能夠回收全部環(huán)氧丙烷和丙烯副產(chǎn)品。

圖1 PO放空尾氣脫氨回用工藝流程圖

在丙烯回收過(guò)程中,郭輝等[9]提出放空氣中丙烯濃度為50%以上時(shí),可以直接通過(guò)水洗來(lái)回收丙烯,水洗的過(guò)程中使得系統(tǒng)中高附加值的環(huán)氧丙烷等直接與水反應(yīng)而獲得丙烯產(chǎn)品。實(shí)際生產(chǎn)過(guò)程中放空氣的丙烯一般含量在20%左右,丙烯濃度過(guò)高塔頂?shù)陌睔夂铜h(huán)氧丙烷反應(yīng)生成的異丙醇胺等,堵塞管道[4]。且由于其中還含有濃度較高的環(huán)氧丙烷,采用直接水洗50%以上濃度丙烯的放空氣會(huì)浪費(fèi)大量環(huán)氧丙烷。負(fù)壓帶來(lái)的最大問(wèn)題就是系統(tǒng)設(shè)備多,占地面積大,能耗高,同時(shí)需要低溫冷凝回收環(huán)氧丙烷,低溫冷凝過(guò)程中有害物質(zhì)丙醛等由于沸點(diǎn)高而無(wú)法排出系統(tǒng),并且負(fù)壓系統(tǒng)還需要配備真空設(shè)備和配套回流儲(chǔ)罐,對(duì)于易燃易爆的裝置負(fù)壓操作,一旦出現(xiàn)空氣內(nèi)漏吸入,比較容易達(dá)到爆炸極限而產(chǎn)生爆炸危險(xiǎn),所以負(fù)壓裝置對(duì)設(shè)備和管路系統(tǒng)要求高。采用負(fù)壓+深冷回收將丙烯濃度提高到50%以上來(lái)直接水洗的工藝,由于丙烯中有機(jī)物種類(lèi)較多、有機(jī)物在水中溶解度不同,所以對(duì)水洗流量控制要求高,不然會(huì)導(dǎo)致水洗后產(chǎn)物純度差別非常大。為了解決這個(gè)問(wèn)題,本文采用前脫氨以后,消除氨和環(huán)氧丙烷反應(yīng)的影響,然后精餾回收環(huán)氧丙烷,使得進(jìn)入洗滌回收系統(tǒng)的環(huán)氧丙烷在1%以下,大大減少了環(huán)氧丙烷產(chǎn)品的損耗。而且由于洗滌過(guò)程主要是脫有機(jī)物醛類(lèi)等雜質(zhì),根據(jù)其溶解性能,可選擇甲醇、乙醇和水的混合物進(jìn)行洗滌吸收處理,這樣大大提高了環(huán)氧丙烷收率,吸收劑循環(huán)量不用嚴(yán)格控制,降低了操作的復(fù)雜性。

2 過(guò)程模擬計(jì)算

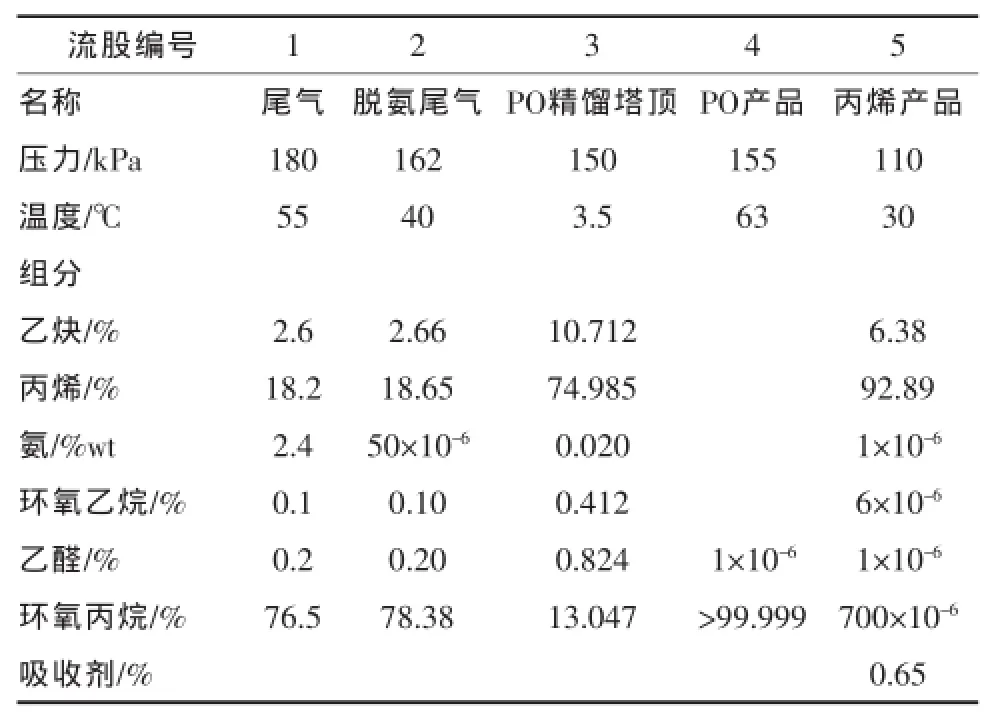

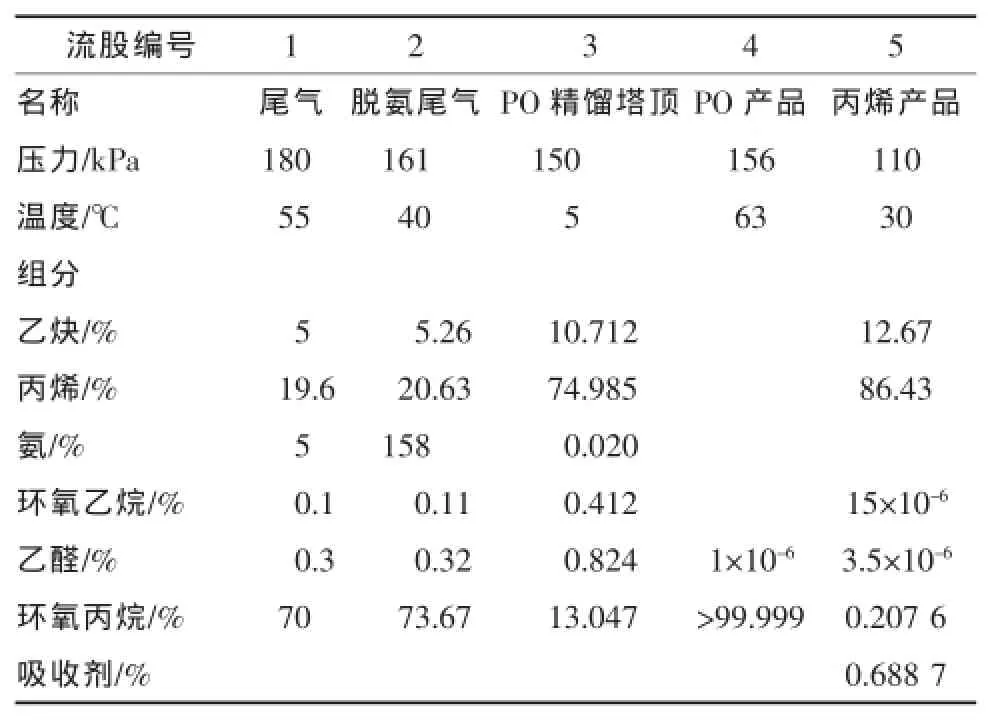

采用Aspen Plus軟件和南京工業(yè)大學(xué)吸附分離研究所專(zhuān)用吸附軟件,液相采用NRTL模型,氣相采用校正的RK模型進(jìn)行吸附脫氨的全流程模擬計(jì)算。通過(guò)改變不同進(jìn)料組成來(lái)分析各個(gè)系統(tǒng)的影響,見(jiàn)表1。

從表2的計(jì)算結(jié)果看到,不同濃度下的氨組成對(duì)吸附系統(tǒng)沒(méi)有影響,氨脫除率達(dá)到99%以上,最終所有的輕組分乙炔、丙烯等都進(jìn)入洗滌塔中,塔頂放空氣主要為乙炔和丙烯的混合氣體,而且PO產(chǎn)品回收率95%以上,純度高,能滿(mǎn)足聚醚生產(chǎn)要求。和直接放空相比,徹底消除了VOCs污染,同時(shí)副產(chǎn)環(huán)氧丙烷和丙烯產(chǎn)品。

表1 低濃度進(jìn)料條件對(duì)吸附-精餾脫氨系統(tǒng)的影響(2.4%)

表2 高濃度進(jìn)料條件對(duì)吸附-精餾脫氨系統(tǒng)的影響(5.0%)

3 結(jié)論和展望

吸附-精餾脫氨技術(shù)是氯醇法制備環(huán)氧丙烷對(duì)放空氣處理和產(chǎn)品加工的一種新工藝。過(guò)程涉及的環(huán)氧丙烷放空氣、環(huán)氧丙烷產(chǎn)品脫氨的過(guò)程設(shè)備簡(jiǎn)單,將原來(lái)直接排放大氣的尾氣通過(guò)吸附塔脫氨并多級(jí)除雜回用以后,徹底脫氨,脫無(wú)機(jī)氨99%以上,降低了環(huán)境的污染,吸收劑成本低、易獲得的優(yōu)點(diǎn),屬于環(huán)境友好工藝,能耗低,應(yīng)用前景廣闊。回收全部環(huán)氧丙烷和丙烯副產(chǎn)品,按照4萬(wàn)t/aPO裝置規(guī)模計(jì),回收環(huán)氧丙烷和丙烯產(chǎn)品可以帶來(lái)約500萬(wàn)元/a的副產(chǎn)品收入,能耗僅為150 kW,經(jīng)濟(jì)和節(jié)能效益非常顯著,非常具有市場(chǎng)發(fā)展?jié)摿Α?/p>

[1]孫可華,張美麟,孟秀云.我國(guó)環(huán)氧丙烷的生產(chǎn)與市場(chǎng)分析.現(xiàn)代化工,2003,23(2):50-53.

[2]郭楊龍,姚 煒,劉曉暉,等.丙烯環(huán)氧化合成環(huán)氧丙烷技術(shù)的研究進(jìn)展.石油化工,2008,37(2):111-117.

[3]蔡明生.電石渣應(yīng)用在環(huán)氧丙烷生產(chǎn)中除氨的方法.化學(xué)工程與裝備,2012,(6):49-50.

[4]蔣旭峰,曾崇余,任曉乾,等.二異丙醇胺合成反應(yīng)動(dòng)力學(xué).南京工業(yè)大學(xué)學(xué)報(bào),2002,24(1):102-103.

[5]游立菡.一種電石渣應(yīng)用在環(huán)氧丙烷生產(chǎn)中除氨裝置.中國(guó):201220362310.2,2013.03.13.

[6]尚立光,李曉娜.分子篩脫水裝置在輕烴回收系統(tǒng)中的應(yīng)用.電子設(shè)計(jì)工程,2011,19(3):57-58.

[7]梁會(huì)田.乙酸乙脂水溶液中水在3A分子篩上的吸附平衡與動(dòng)力學(xué).應(yīng)用化學(xué),2006,3(10):932-936.

[8]謝佳華,任曉乾,石楊夏艷,等.一種環(huán)氧丙烷裝置中脫氨并回收環(huán)氧丙烷、丙烯的方法及設(shè)備.中國(guó):201610804226.6,2016.09.06.

[9]郭輝.環(huán)氧丙烷精制過(guò)程中丙烯回收工藝.中國(guó):201510961254.4,2016.03.16.

Study on removal of ammonia in propylene oxide plant vent gas by using adsorption-distillation combined process

XIE Jia-hua1,SHIYANG Xia-yan1,REN Xiao-qian2,LI Min-tang3,LIU Peng3

(1.Nanjing Inspire Engineering Technology Co.,Ltd.,Nanjing 210009,China;2.Nanjing Tech University,Nanjing 210009,China;3.Shandong Befar Group Co.,Ltd.,Binzhou 256619,China)

Under different ammonia content was discussed,venting gas and ammonia removal efficiency under optimal operating conditions,the results show that using the combined process of adsorptiondistillation is effective removal of ammonia,ammonia removal efficiency of 99%,propylene oxide recovery 95%,and this technological process has low energy consumption,environmental protection,has broad application prospect.

propylene oxide;adsorption deamination;propylene recovery

TQ051.8+6

B

1009-1785(2017)01-0039-03

2016-11-10