汽車尾門疲勞測試試驗機系統(tǒng)開發(fā)

林礪宗,徐亞軍,韓 帥,張昌憲,張 浩

(華東理工大學機械與動力工程學院,上海 200237)

汽車尾門疲勞測試試驗機系統(tǒng)開發(fā)

林礪宗,徐亞軍,韓 帥,張昌憲,張 浩

(華東理工大學機械與動力工程學院,上海 200237)

為檢測汽車尾門的出廠質(zhì)量合格與否,開發(fā)一種基于VC++環(huán)境、固高科技運動控制器和伺服電缸系統(tǒng)的三工位汽車尾門疲勞測試系統(tǒng),包括單步調(diào)試、試驗參數(shù)設(shè)定、實時數(shù)據(jù)顯示、查看歷史數(shù)據(jù)等功能模塊。在汽車尾門疲勞試驗過程中,對模擬試驗點加載脈沖力(短時間加載)來模擬尾門開關(guān)瞬間中造成的沖擊力。為保證測試可靠性,整個控制系統(tǒng)采用全閉環(huán)力值控制系統(tǒng)。測試系統(tǒng)實現(xiàn)同時測試3臺汽車尾門上的氣撐點及鎖扣點,提高測試效率。最后展示以VOLVO-K413為例的汽車尾門測試結(jié)果,分析在測試點處的力值、時間及位移之間的關(guān)系曲線圖。數(shù)據(jù)表明:該系統(tǒng)測試精度、效率高,完全滿足汽車尾門的測試要求,可應(yīng)用于各種類型的汽車尾門的疲勞測試。

力值控制;固高運動控制器;汽車尾門;脈沖力加載;疲勞試驗

0 引 言

汽車尾門的設(shè)計是汽車整車設(shè)計中關(guān)鍵的部件,然而有不少國內(nèi)汽車用戶頻繁提出關(guān)于尾門的故障,如:1)尾門下沉及邊角處的變形量增大等現(xiàn)象;2)尾門的密封不嚴實導(dǎo)致出現(xiàn)漏水、漏風現(xiàn)象;3)尾門上的附件如車門鎖、車門升降器等使用性能降低等[1-2]。因此在汽車研發(fā)設(shè)計中,汽車尾門的開關(guān)耐久性已經(jīng)成為評價尾門質(zhì)量好壞的一個重要指標[3-4]。

目前,某些國外汽車檢測機構(gòu)有汽車尾門檢測系統(tǒng),但是開發(fā)成本很高,并未公開,無法對此進行研究[5]。國內(nèi)某些汽車尾門測試公司將汽車尾門固定在支架上,采用電缸對尾門測試點施加力進行疲勞測試,模擬車門關(guān)閉時該測試點受到的載荷[6];但是此測試方法存在如下問題:1)每次只能對一個尾門且只能對一個測試點進行測試;2)測試完成之后并不能留下測試數(shù)據(jù);3)測試結(jié)果準確性一般。

針對國際上汽車尾門測試標準的不完善性,以及汽車整車設(shè)計的長周期過程[7],本文設(shè)計了基于固高運動控制卡三工位九軸汽車尾門疲勞測試試驗機,為制定完善的汽車尾門測試系統(tǒng)提供測試數(shù)據(jù)和參考,以及避免汽車整車設(shè)計過程尾門設(shè)計部分不可靠的設(shè)計,節(jié)省整車開發(fā)時間。

1 測試要求

在汽車尾門反復(fù)開關(guān)時,汽車尾門關(guān)門瞬間會對氣撐桿的鏈接點(氣撐點A、B)和鎖扣接觸點(鎖扣點C)造成瞬間沖擊。如果車門剛度不足,測試點處在受載荷時變形會增大甚至斷裂[8]。于是,該測試機只需對尾門上這個3個關(guān)鍵點進行疲勞測試。測試點如圖1所示。

圖1 尾門上測試點分布

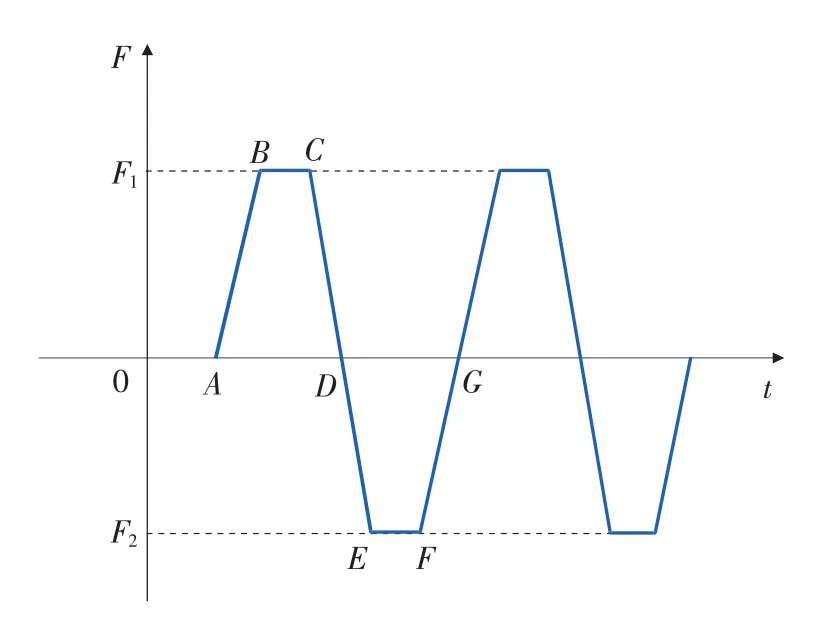

汽車尾門疲勞測試要求對測試點氣撐點A、B及鎖扣點C施加力值,該處的力值與時間的關(guān)系如圖2所示。AB段為加壓階段(推力),在規(guī)定時間內(nèi)加載到設(shè)定力值;BC段為保壓階段,保持該力值一定的時間;CD段為卸壓階段,在規(guī)定時間內(nèi)回到原點;DE為反向加壓階段(拉力),在規(guī)定時間內(nèi)加載到設(shè)定力值;EF為保壓階段,保持該力值一段時間;FG為卸壓階段,在規(guī)定時間內(nèi)回到原點。A-B-C-DE-F-G為一個測試周期。F1是測試點處壓力最大值,F(xiàn)2是測試點處拉力最大值。疲勞測試試驗機的作用是讓3個工位的9個測試點處的受力同步協(xié)調(diào)的按圖示的F-t圖線精確行走若干個周期。

圖2 力值與時間理想曲線

在一定溫度、濕度及光照下(由環(huán)境模擬控制箱完成),測試標準為:

1)一定壓力下做額定次數(shù)后是否有疲勞破壞;

2)一定壓力下變形量是否在額定標準范圍內(nèi)。

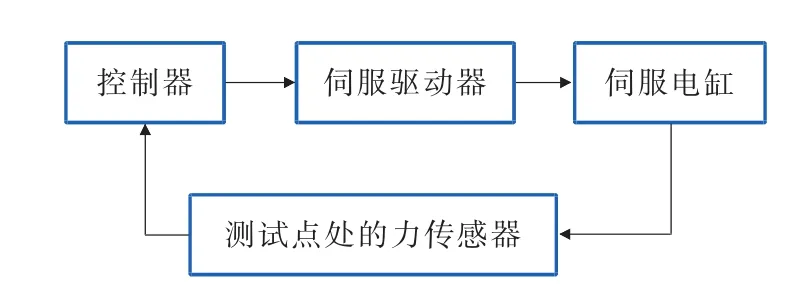

2 疲勞測試機總體方案

該疲勞測試試驗機共有3個工位,每個工位的架子上固定一個汽車尾門,可以同時測試3臺汽車尾門,提高了測試效率和測試精度。每個測試點需要的硬件包括伺服電機、電動缸、力傳感器等。伺服電機和電動缸組成伺服電缸系統(tǒng)。電動缸對測試點施加力(壓力或拉力),在測試點處安裝力傳感器,使力傳感器實時監(jiān)控該測試點所受到的力,將力值反饋給上位機,使整個力控系統(tǒng)處于全閉環(huán)狀態(tài)。測試點處硬件結(jié)構(gòu)如圖3所示。

圖3 測試點處硬件結(jié)構(gòu)框圖

3 系統(tǒng)設(shè)計

3.1 硬件設(shè)計

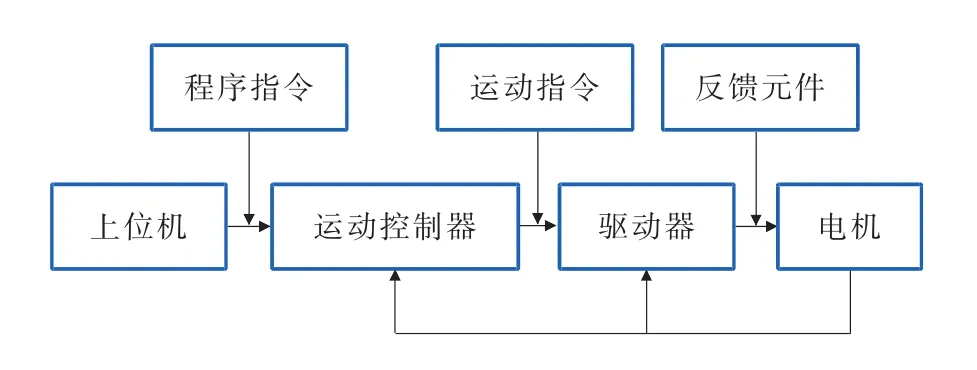

系統(tǒng)采用研華的工業(yè)制計算機作為控制核心,控制器采用固高科技的GTS-400-PV-PCI系列運動控制器,上位機軟件采用VC++編程。它是一種采用“工控機+運動控制卡+伺服電機”的開放式控制技術(shù),目前已經(jīng)成為現(xiàn)在機電一體化行業(yè)應(yīng)用范圍最廣及功能配置最強的運動控制技術(shù)[9]。開放式運動控制系統(tǒng)框如圖4所示。

圖4 開放式運動控制系統(tǒng)框圖

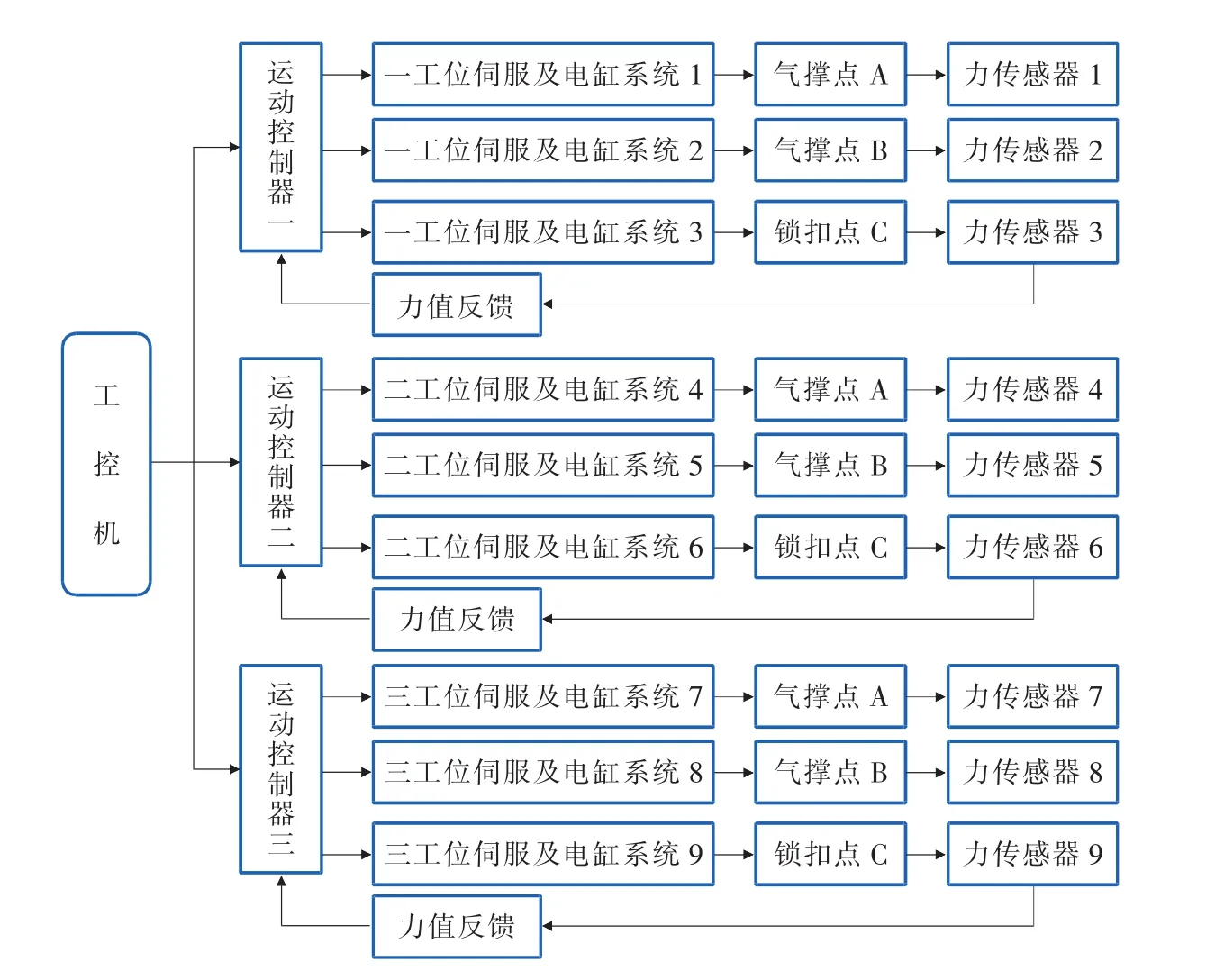

運動控制器是控制系統(tǒng)的核心部分,用于對被控制硬件的位置、速度、加速度進行控制,使其能夠按預(yù)定的軌跡和規(guī)定的運動參數(shù)進行運動。該系列固高運動控制器可以實現(xiàn)四軸之間的協(xié)調(diào)運動(本實驗中,只使用了三軸)。三工位的控制結(jié)構(gòu)示意如圖5所示。

3.2 軟件設(shè)計

3.2.1 理論基礎(chǔ)

該控制系統(tǒng)采用固高公司運動控制器的PT運動模式,是指僅僅使用位置和時間兩個參數(shù)來描述運動規(guī)律。PT運動模式可以不對機械系統(tǒng)進行復(fù)雜的數(shù)學建模,只需使用一連串的“位置、時間”數(shù)據(jù)點來描述一段速度規(guī)劃[10]。

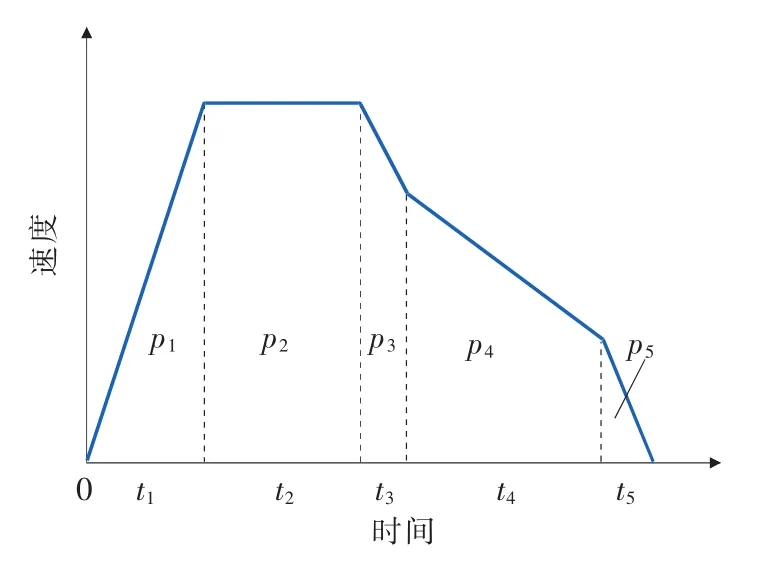

如圖6所示,整個速度曲線分成5段,第1段起點速度為0,經(jīng)過時間t1運動位移p1,因此第1段的終點速度為第2段的起點速度為ν2,經(jīng)過時間t2運動位移p2,因此第2段的終點速度為第3、4、5段運動以此類推。提供出每一段運動所需的時間和位移,運動控制器會算出計算段內(nèi)各點的速度和位移,自動生成一條光滑的速度曲線。使用此控制模式能夠更方便更智能地按照測試曲線運動,并能實現(xiàn)力值快速沖擊的目的,滿足測試要求。

圖5 運動控制系統(tǒng)結(jié)構(gòu)圖

圖6 PT模式運動圖解

3.2.2 九軸三聯(lián)動任意軸啟停的實現(xiàn)

根據(jù)測試要求,3個工位相同測試點處必須完全同步一致,因此把3塊運動控制器的所有運動指令放到程序的一個線程中進行。

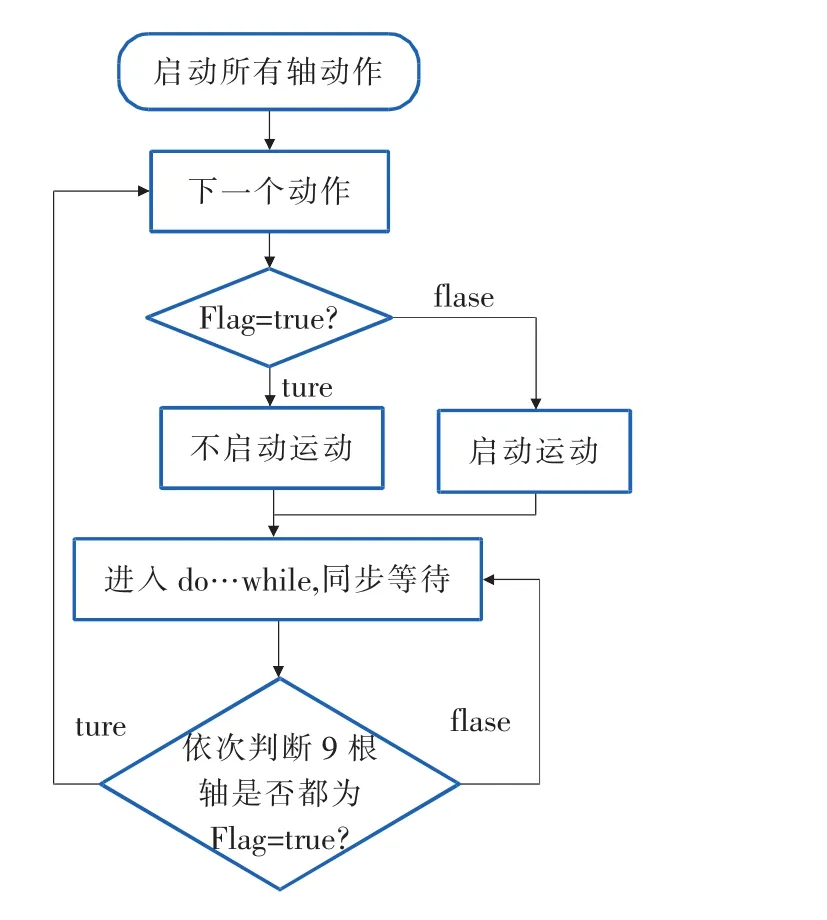

由于設(shè)備可能會出現(xiàn)3個工位的某一測試點出現(xiàn)被拉斷的現(xiàn)象,為了不影響其他測試點的測試,需要任意軸可以單獨啟停,即哪一個軸實驗中壞掉或者選擇不啟動時,可以單獨不啟用該軸。那么每個軸都有兩種狀態(tài):啟動、不啟動。9根軸有29=512種可能的啟停狀態(tài)。如果在軟件中構(gòu)造512種情況依次判斷,是不可能完成的。所以在軟件中采用了反邏輯的編程思路,也就是每次默認9根軸都啟動,同時為每根軸配置1個標志位(BOOL flag[3][3]),flag[0][0]~flag[2][2]分別代表9根軸,初始狀態(tài)時flag[n][n]=true代表這個軸始終不啟動,flag[n][n]=false代表這個軸需要啟動。同步等待時只有當9根軸的標志位flag [0][0]~flag[2][2]都為true時,才能進入下一個動作。等待同步的時候判斷這個標志位如果為true即為動作完成,由于不啟動的軸始終為true,固然不用等待。九軸三聯(lián)動任意軸啟停實現(xiàn)的流程如圖7所示。

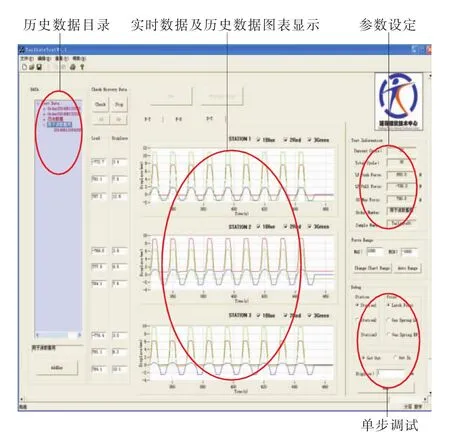

3.2.3 上位機界面

通過比較多種編程語言,選用了語言清晰、控件豐富、兼容性強的VC++語言編寫上位機交互界面。該疲勞測試機的人機交互界面如圖8所示。上位機界面由單步調(diào)試、實驗參數(shù)設(shè)定、實時數(shù)據(jù)及歷史數(shù)據(jù)圖表顯示、歷史數(shù)據(jù)目錄4大模塊組成。在測試過程中出現(xiàn)故障或事故時,可用調(diào)試模塊檢驗運動的正確性[11]。試驗參數(shù)包括車門類別、車門型號、3個測試點處設(shè)定力值、測試點處停留時間、耐久試驗循環(huán)次數(shù)及變形量。

3.2.4 測試系統(tǒng)的安全性

完整測試系統(tǒng)的安全性尤為重要,該設(shè)備從如下兩個方面對設(shè)備進行保護:

1)最大變形量保護。設(shè)定被測工件不會超過Nmm的位移,設(shè)備在每個周期的幅值處測量一下變形量,若超過該變形量,則表明尾門出現(xiàn)問題,停止實驗防止破壞設(shè)備。

圖7 九軸三聯(lián)動任意軸啟停實現(xiàn)流程

圖8 測試機整體結(jié)構(gòu)圖

2)力值突變保護。尾門斷裂會出現(xiàn)力值集聚下降現(xiàn)象或機械卡死時力值集聚升高的現(xiàn)象,所以設(shè)備判斷最大最小力值點的力值是否超限,若超過極限則停止實驗。

4 測試結(jié)果

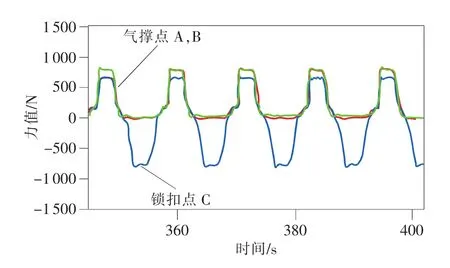

以VOLVO-K413為例,根據(jù)數(shù)據(jù)分析及試驗得知,該汽車尾門在氣撐點A處的最大推力為650N,在氣撐點B處的最大推力為790 N,鎖扣點C處的最大拉力為780 N,最大推力為650 N(氣撐點不受拉力作用,只需回到力值為零處)。疲勞試驗次數(shù)為15000次,允許變形量設(shè)定為20mm。將這些參數(shù)設(shè)定好后,開始進行疲勞耐久性測試。

第1工位的氣撐點A、氣撐點B及鎖扣點C處力值、時間與位移之間變化曲線如圖9~圖11所示。

在測試點處力值與時間的曲線圖9中,一個疲勞測試的周期為12s,0~2s是力值加載過程,伺服電缸推動測試點使測試點處的力值達到設(shè)定值,氣撐點A、B力值由0上升到設(shè)定值650N、790N,鎖扣點C力值由0上升到650N。在此過程中,坡度較為平緩,可知測試中抖動較少,測試較為穩(wěn)定。2~4s是力值保持過程,使得在測試點處的力值保持在設(shè)定力值處,從圖中可以看出,在力保持階段做了PID調(diào)節(jié),使得力值維持在設(shè)定力值左右,PID調(diào)節(jié)使得誤差不超過2%。4~6s是力值返回過程,伺服電缸拉動測試點使測試點的力值回0。在此過程中,坡度較為平緩,測試較為穩(wěn)定。6~12s內(nèi),氣撐點處的力值保持在0不變。6~8s內(nèi),鎖扣點處的伺服電缸拉動測試點,使測試點處的拉力值0上升到拉力780N。8~10s是力值保持過程,使得在鎖扣點處拉力值保持在780 N。10~12s是力值返回過程,伺服電缸拉動測試點,使力值回到0。至此,一個測試周期完成。之后以此周期運動,直至運動次數(shù)達到設(shè)定次數(shù)。

圖9 力值與時間曲線圖

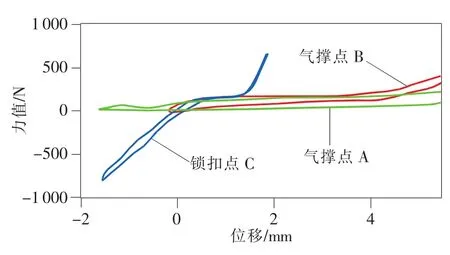

圖10 力值與位移曲線圖

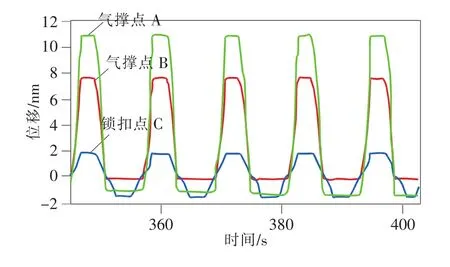

圖11 位移與時間曲線圖

測試點位移與力值的關(guān)系,即為測試點處形變與力的關(guān)系。由圖10中能看出在測試剛開始階段,氣撐點A處形變增加的時候,力值并沒有相應(yīng)增加而是維持在0附近,這是由于機械機構(gòu)的機械間隙造成的,這是不可避免的誤差。另外,圖中位移與力值的曲線在推、拉過程不重合(相同位移處的力值不等)原因是汽車尾門材質(zhì)不是理想彈性體材料,形變與力值并非線性關(guān)系,所以會導(dǎo)致不能完全重合[12]。

在圖示11中,氣撐點A處的位移量最大,鎖扣點C處的位移量最小。由于氣撐點A比氣撐點B的推力設(shè)定值大,所以氣撐點B處位移(即形變)比A處大。氣撐點A與鎖扣點C處設(shè)定的推力值相等,而氣撐點A的位移比鎖扣點C處的大,說明氣撐點處的彈性系數(shù)比鎖扣點處的彈性大。

經(jīng)過15 000次疲勞測試之后,該汽車尾門沒有出現(xiàn)明顯的破壞痕跡,且測試過程中變形量未超過20mm,判斷出這3個汽車尾門質(zhì)量合格。

5 結(jié)束語

基于固高公司的四軸運動控制卡的汽車尾門疲勞測試設(shè)備,實現(xiàn)了力值控制全閉環(huán)控制模式,能對3臺尾門3個測試點同時進行測試,測試效率比之前測試設(shè)備高出30%。在軟件界面上能實時顯示力值、位移及時間之間的曲線圖,能夠?qū)崟r反應(yīng)出測試過程中真實情況。整個測試過程,九軸聯(lián)動時抖動較小,運動平穩(wěn),得到的數(shù)據(jù)較為準確。在測試結(jié)束后,所有時段測試數(shù)據(jù)將會被完整保存到數(shù)據(jù)庫以供分析和研究,測試人員可以根據(jù)數(shù)據(jù)分析結(jié)果來判定車門質(zhì)量合格與否。

[1]王瑤,尤麗華,吳靜靜,等.基于機器視覺的汽車門鎖自動檢測系統(tǒng)研究[J].現(xiàn)代制造工程,2015(6):66-69.

[2]孫飛,梁波,劉建偉,等.汽車車門密封性能控制與風噪聲改善[J].噪聲與振動控制,2015(5):82-86.

[3]彭云.基于汽車側(cè)碰簡化模型的車身剛度研究[D].長沙:湖南大學,2014.

[4]蔡建進,邵明亮.全承載大客車底架動態(tài)載荷譜分析[J].中國測試,2013,39(6):122-125.

[5]羅永平,聶彥鑫.國內(nèi)外電動汽車測試評價技術(shù)發(fā)展現(xiàn)狀及趨勢[J].汽車與配件,2011(15):18-21.

[6]PETER H F.Composite liftgate ductility performance[C]∥Annual Automotive Composites Conference and Exhibition 8th,2008.

[7]WANG Z M,CHEN L.Development of switch reliability test machine based on automobile tail gate[C]∥Conference of Mechatronics and Automation,IEEE,2015:2-5.

[8]韋勇,李佳,成艾國.基于有限元法的轎車后門剛度分析[J].機械工程師,2010(8):75-77.

[9]馬明智,芮延年,喬冬冬,等.基于運動控制卡的PT運動模式研究[J].蘇州大學學報(工科版),2012,32(1):48-51.

[10]王志偉.基于PC+運動控制卡的雕銑系統(tǒng)開發(fā)及銑削仿真研究[D].南京:南京理工大學,2011.

[11]周怡君,朱佩,王凱.基于LabVIEW的分離軸承調(diào)心力全自動測試系統(tǒng)[J].測控技術(shù),2015,34(7):147-149.

[12]陳宇.汽車車門的設(shè)計開發(fā)[D].長沙:湖南大學,2014.

(編輯:李剛)

Development of the automobile tail gate’s fatigue test machine system

LIN Lizong,XU Yajun,HAN Shuai,ZHANG Changxian,ZHANG Hao

(School of Mechanical and Power Engineering,East China University of Science and Technology,Shanghai 200237,China)

To examine the quality of automobile tail gate before delivery,a three-position car tailgate fatigue test system based on VC++platform,motion controllers of Googol Technology and the system of servo cylinder is introduced.To simulate the impact from the moment of opening and closing the door in the process of automobile tail gate fatigue test,it is required to exert pulse force to test points after a short time loading.In order to ensure reliability of the test,a full-closed loop strength control system is adopted.The system is able to test 3 automobile tail gates’latch points and gas spring points simultaneously,which greatly improves efficiency of the test.The system also comprises single-step debugging,parameters setting,real-time data displaying,historical data inquiry and other function modules.The paper takes VOLVO-K413 as an example to show the automobile tail gate test results and analyzes the graphs between force,time and displacement of test points.According to the data,the system’s high test precision and efficiency fully meet the test requirements of car tail gate and is applicable to fatigue tests for various types of automobile tail gates.

force control;motion controllers of Googol Technology;automobile tail gate;pulse force load;fatigue test

A

:1674-5124(2017)01-0059-05

10.11857/j.issn.1674-5124.2017.01.013

2016-03-11;

:2016-05-01

林礪宗(1961-),男,福建莆田市人,教授,研究方向為智能機器人、機電一體化等。