中重卡飛輪殼開裂研究與分析

章志才,余仕俠,陳開超,黨菲

(安徽江淮汽車股份有限公司,安徽 合肥 230601)

中重卡飛輪殼開裂研究與分析

章志才,余仕俠,陳開超,黨菲

(安徽江淮汽車股份有限公司,安徽 合肥 230601)

文章以安徽、江蘇地區市場上批量反饋攪拌車飛輪殼開裂故障為研究對象,從飛輪殼所受彎矩、懸置的布置、剛度匹配及整車[1]工況等幾個方面來研討了飛輪殼開裂的原因。根據分析結果,制定了相應的解決方案,并最終解決了該故障,給類似問題的解決提供了思路。

懸置;飛輪殼;開裂

CLC NO.:U463.34Document Code:AArticle ID:1671-7988 (2017)02-213-04

引言

飛輪殼開裂的原因主要是飛輪殼受到了異常的扭力或振動造成部分地區應力集中,超出了其許用應力;根據前期的市場調查和分析可以初步得出飛輪殼開裂的可能原因有以下幾點:

1.發動機、變速箱的懸置設計不合理;2.旋轉件動平衡破壞引起的傳動失穩;3.傳動系潤滑不良造成的傳動系統異常抖動;4.取力器傳動軸夾角不合適造成傳動軸異常抖動;

基于以上分析結果,本文主要從懸置布置、剛度匹配等方面對其進行分析,結合理論校核計算,CAE[2]分析手段,盡量真實的模擬出整車的工況,并結合相應的驗證手段對懸置系統進行優化設計。

1、飛輪殼開裂分析

文章的研究對象是在江蘇等地區開裂的故障件,通過飛輪殼開裂的故障分析、懸置的布置分析、飛輪殼所受彎矩分析、飛輪殼CAE應力分析,識別出飛輪殼開裂的主要因素,找出延長飛輪殼壽命的對策。

1.1 飛輪殼彎矩分析

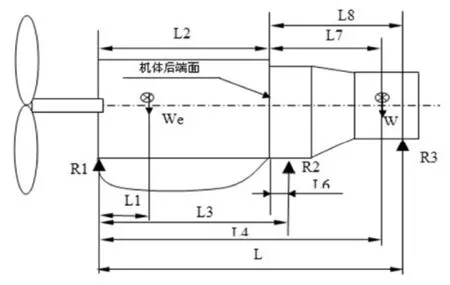

圖1 發動機懸置示意圖

We為發動機質心位置,W為變速箱質心位置,R1為前懸置支撐位置,R2為后懸置支撐位置,R3為變速箱支撐,以發動機前支承為旋轉中心列力矩平衡方程,有:

由發動機懸置裝置受力平衡,有:

飛輪殼后端面的彎矩為:

原先狀態不用變速箱輔助支承,則取R3=0

代入上式得:

通過分析,飛輪殼后端面處彎矩約為1470N·m(飛輪殼彎矩限值1350N·m),飛輪殼所受彎矩已經超過了其極限彎矩,故設計上需增加變速箱輔助支撐,前期市場上在處理飛輪殼開裂問題時,增加了變速箱輔助支撐。

1.2 飛輪殼應力分析

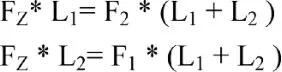

給動力總成的質心點施加一定的加速度(根據F=ma,即施加一定的力)根據下圖模型,可以計算出在后懸置中心點的受力情況。

圖2 懸置系統受力示意圖

由理論可知:

由上述簡單的模型可以推出,無論動力總成質心點所受力朝什么方向,都會轉化為懸置支撐點所有方向的力(即懸置膠墊本身受到來自三個方向的力)。

1.3 基于ADAMS環境下各懸置點的受力計算

根據發動機位置圖,懸置支架圖以及前后懸置圖紙,確定前后懸置的相對坐標;再根據發動機質心測試報告中的發動機質心位置以及變速箱的質心位置,確定動力總成質心位置在整車坐標系中的相對位置 ,各點相對坐標在ADAMS[3]里建立位置模型:

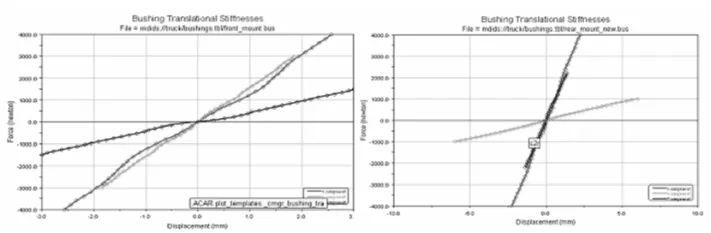

在ADAMS 中建立起動力總成仿真模型,前后懸置的剛度數值由懸置的實驗報告確定。懸置[4]各方向的剛度曲線如圖4 所示。

根據總質心和前后懸置的位置以及動力總成的重量,計算出分配在前后懸置上的預載力,各懸置點的預載力如表1所示:

表1 各懸置預載力

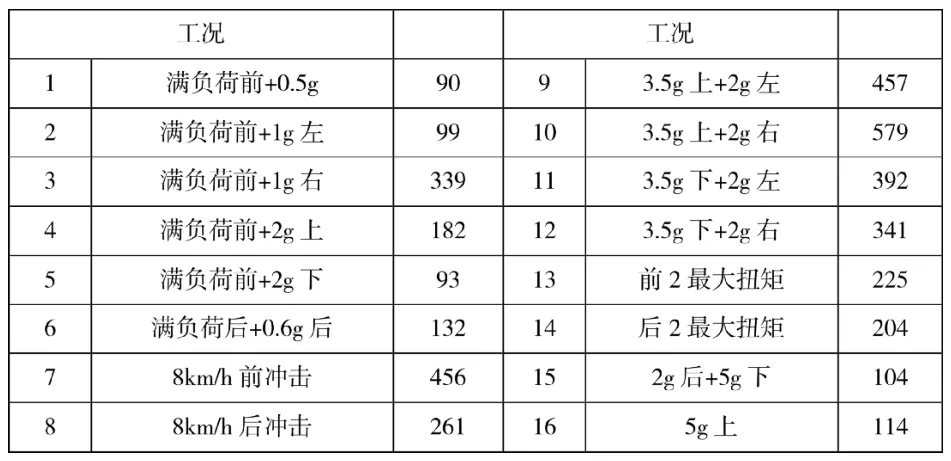

在ADAMS 中進行仿真計算,根據各種不同的工況,對動力總成質心處加載不同的力和力矩得到 17 種不同工況下的后懸置點受力情況( 靜平衡位置受力即為預載力 )。 如表2所示:

表2 同工況下后懸置受力情況

在Hyper Mesh中對飛輪殼數模進行網格處理,約束飛輪殼與發動機連接處的所有螺栓孔。有限元分析模型如圖5所示:

圖4 飛輪殼有限元模型

飛輪殼[5]材料為灰鑄鐵HT250;彈性模量:1.05~1.3× 105MPa;泊松比:0.24 - 0.26;密度:7.35×10-9t/mm3;屈服極限:250MPa。

1.4 分析結果

根據以上建立的模型,得出圖7所示的飛輪殼應力分布模型,從圖中可以看出,無論在什么工況下飛輪殼的應力集中點都比較相同,位于起動機穿孔位置,也是實際情況下飛輪殼的開裂位置,與實驗情況相符。

圖5 飛輪殼各工況下的應力分布

各工況下最大應力值如表3所示,標紅部分工況為最大應力值超出屈服極限。

表3 不同工況下飛輪殼最大應力值

由分析結果可以得出以下結論:

(1)所有工況的應力分布情況基本一致,應力較大部分均出現在后支架安裝孔附近,起動機孔附近,后左支架安裝孔座下端以及少數飛輪殼加強筋處。分析結果中應力較大部分與飛輪殼開裂處基本一致。

(2)動力總成單純受垂直方向載荷時,飛輪殼最大應力值均未超出材料的屈服極限。

(3)部分工況,并未對動力總成施加 X 向的沖擊,但X 方向仍有很大的力,導致最大應力值超出屈服極限,初步分析后得出:由于后懸置Y向剛度太小,僅為180N/mm,是 X 向剛度(1782.2N/mm)的 10% 左右,在動力總成受到橫向沖擊時,載荷發生轉移,將力轉移到X方向。

若將后懸置Y向剛度增加10倍,使其與X向剛度相當,以工況3為例,用ADAMS仿真后得受力情況,如表4所示。再將后懸置 X 向剛度減小10倍,以工況3為例,用 ADAMS仿真后得出受力情況:

表4 后懸置剛度變化后飛輪殼受力對比

由對比結果可以看出,增加Y向剛度后,飛輪殼X方向受力降低了將近2000N, 再減小X方向剛度后,飛輪殼X向受力又降低了將近3000N。

2、飛輪殼改進措施

根據上述建議,制定了兩套方案,具體見表5:

方案一:在原始狀態的區別在于增加變速箱輔助支撐,后懸置的剛度提高,其安裝尺寸不變;

方案二:在方案一的基礎上,把前懸置改成傾斜布置,同時輔助支撐的位置進行調整。

表5 整改方案與原始狀態區別

圖6 方案二,前懸置傾斜布置

圖7 方案一、方案二增加變速箱輔助支撐

按照上述的分析方法得出受力結果,并與最初狀態進行對比,如表6:

表6 不同方案各工況的最大應力值對比

從上圖表格可以看出:

1)方案一較原始狀態有明顯改善,超過材料抗拉極限的工況都已經不超,基本每個工況最大應力值都有明顯的下降;

2)方案二相對方案一效果要差,但比原始狀態也有明顯的改善。

3、結論

通過以上的分析,得出以下的結論:

1)最終采用方案一,增加變速箱輔助支持,增加后懸置Y向剛度;

2)制定方案實施后要經過充分的試驗驗證其效果是否與理論分析一致(至目前,反應良好,未反饋再次開裂現象);

3)發動機相關參數[6]對理論分析至關重要,一定要通過正確的試驗測試才能夠拿來使用,否則理論分析的誤差會很大,造成數據不可信;

4)應用CAD/CAE軟件等分析,提高了產品設計的準確率,少走彎路,大大縮短了產品開發周期;

5)上述的分析方法僅僅是對懸置系統匹配的受力分析,但對懸置系統振動未做分析,其隔振和傳遞效率也可能對飛輪殼造成疲勞損壞,這是我們下一步所要研究的方向。

[1]武田信之.(方永龍等譯).載貨汽車設計.人民交通出版社.1997.

[2]蔣孝煜.有限元基礎[M].北京.清華大學出版社.1992.

[3]李軍等.adams實例教程.北京理工大學出版社.2002.

圖6 CAE分析排氣背壓計算模型

圖7 排氣系統背壓分布圖

3.2 排氣消聲器優化分析

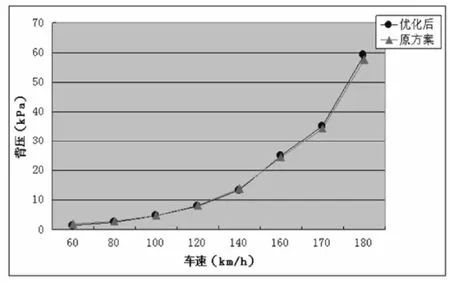

圖8為整車排氣背壓的試驗對比分析結果,圖中顯示該車輛在裝配優化后的消聲器后,排氣背壓與原方案相差不大,滿足設計要求。同時發現與模擬分析結果比較吻合,有力支持了CAE排氣背壓模擬分析的準確性和實用性。

圖8 排氣系統背壓與轉速之間的關系

4、結論

在進行消聲器設計時,在考慮到成本、重量、振動、安裝空間和制造安裝維修性的同時,更要優先處理好排氣背壓和排氣噪聲之間的關系,保證在滿足發動機功率的同時妥善處理好排氣噪聲和整車車內噪聲的匹配關系,找到適中的方案,達到既能夠滿足發動機的功率要求,又能夠達到消聲降噪、改善乘坐舒適性的目的,從而進一步改善整車的品質。

本論文通過試驗分析和模擬分析相結合的手段改進消聲器的結構,利用GT-Power分析軟件對排氣噪聲和排氣背壓進行模擬分析,并對其建立優化的計算模型,便于更加迅速的優化消聲器的消聲結構和計算排氣系統的背壓損失,使用模擬分析可以較為準確而快速的確定平衡排氣噪聲和排氣背壓的方案,從而可以在設計階段就可以開展對排氣系統的結構優化工作,進一步縮短了研發周期和經費投入。后期采用模擬分析和試驗驗證相結合的手段保證了整車NVH的舒適性,提高了整車的品質和駕駛舒適性。

參考文獻

[1]馬大猷.噪聲與振動控制工程手冊.機械工業出版社.

[2]黎志勤等.汽車排氣系統噪聲與消聲器設計.北京:中國環境科學出版社.

[3]謝田峰,金國棟,鐘紹華.GT -Power 在內燃機排氣消聲器設計中的應用.重慶內燃機研究所.

[4]龐劍,諶剛,何華.汽車噪聲與振動——理論和應用.北京:北京理工大出出版社.

[5]顧柏良.BOSCH汽車工程手冊.北京:北京理工大學出版社.

Cracking heavy flywheel shell in the research and analysis

Zhang Zhicai, Yu Shixia, Chen Kaichao, Dang Fei

( Anhui jianghuai Automobile Co., Ltd., Auhui Hefei 230601 )

This paper take the crack of bell housing of mixer truck, which get mass feedback from market of Anhui, Jiangsu province, as objects of study to find causes from the following factors, including bending moment of the bell housing, the layout of suspension, the rigidity and the working condition of the vehicles. Based on the results of analysis, we provide corresponding solutions, which not only solve the faults, but also give a way of thinking in solve similar problems.

suspension; bell housing; crack

U463.34

A

1671-7988(2017)02-213-04

章志才,男,(1983-),本科,就職于安徽江淮汽車股份有限公司。主要從事工作:商用車總布置設計,從事整車的布置和性能匹配。

10.16638/j.cnki.1671-7988.2017.02.073