自動打磨設備在汽車剎車盤鑄件生產中的應用

李東明,劉宏亮

(中國汽車工業工程有限公司,天津 300113)

自動打磨設備在汽車剎車盤鑄件生產中的應用

李東明,劉宏亮

(中國汽車工業工程有限公司,天津 300113)

對汽車剎車盤鑄件的主要工藝進行了概述,重點介紹了幾種近年來出現的適用于剎車盤鑄件的自動化打磨設備,并對這些設備的工作流程和特點進行了分析。認為專用銑床、通過式打磨清理機、自動打磨生產線實現了剎車盤鑄件打磨清理的自動化,對提高企業的生產效率、降低工人的勞動強度、改善車間生產環境等方面具有明顯的優勢。

剎車盤;清理工藝;自動化

近年來,隨著汽車產業的快速發展,我國汽車產銷量已經連續7年穩據世界第一,國內的汽車保有量持續攀升,對汽車關鍵零部件剎車盤鑄件的需求量也不斷增加,同時由于市場激烈的競爭,對汽車的穩定性、安全性、可靠性及舒適性等的要求也越來越高,對剎車盤鑄件的品質要求也日益苛刻。以上市場的需求促使國內剎車盤鑄件生產企業擴大生產規模,或改造、擴建原有生產車間,或直接新建生產基地,同時逐漸淘汰傳統的、落后的生產模式,提高鑄造裝備水平,采用大量技術先進、自動化水平高的設備。

本文對剎車盤鑄件的主要生產工藝流程進行概述,并針對剎車盤鑄件的打磨工藝,詳細介紹近年來出現的幾種技術水平較先進的打磨清理設備,以供同行參考。

1 剎車盤鑄件的生產工藝

剎車盤鑄件品種繁多,一般分為實心盤(又稱單層盤)、空心盤(又稱雙層盤、通風盤)兩種類型,常用材質為國標HT250牌號,為圓形鑄件,鑄件毛坯質量多為6~18 kg。

國內大部分剎車盤生產企業采用粘土砂濕型工藝,造型設備可采用垂直無箱造型線、水平脫箱造型線和水平靜壓造型線;熔化設備多采用電爐熔煉鐵液,也有部分企業仍在使用沖天爐熔煉的;制芯工藝以往常采用覆膜砂熱芯工藝,近年來新建項目多采用冷芯盒制芯工藝。

剎車盤鑄件一般選擇振動輸送機+落砂冷卻滾筒的落砂方式,也有采用振動輸送機+振動落砂機或振動輸送機+振動鼓+振動落砂機的落砂方式;落砂后的鑄件一般采用鱗板輸送機輸送到清理工部,在輸送機上采用液壓擴張鉗將鑄件與澆冒口分離;根據客戶的不同要求,有些剎車盤鑄件需要進行退火熱處理,去除鑄件內部應力,也有企業采用自然時效的方法去除鑄件內應力。

剎車盤鑄件的拋丸清理目前常采用的設備有懸鏈式拋丸機、連續擺床拋丸機、連續履帶式拋丸機。

懸鏈式拋丸機的上下件均需要人工操作,生產效率相對較低,而連續擺床拋丸機和連續履帶式拋丸機均是連續式的生產方式,鑄件和澆冒口可以一同經拋丸機兩端的振動輸送機連續地進行拋丸處理,因此生產效率較高,近年來多被企業采用;采用何種拋丸設備,需要企業根據產品特點及生產規模具體分析后進行選擇。

拋丸后的剎車盤鑄件一般要進行打磨清理、磁粉探傷、X光探傷、防銹處理,最后成品裝框。

2 剎車盤鑄件的打磨清理

剎車盤鑄件打磨清理是為了去除鑄件的飛邊、毛刺、冒口根部。傳統的打磨方式多是人工使用砂輪機打磨,在國內很多剎車盤鑄件生產企業中仍在大量采用。條件好的企業,將打磨工位使用清理隔音房封閉起來,鑄件通過皮帶輸送機或板式輸送機輸送進出料,清理隔間設有側吸或底吸除塵罩及除塵系統,打磨隔間下面有地溝,通過格柵板、廢砂收集系統將打磨的鐵屑及廢砂集中收集,同時在人工操作工位處設有崗位送風口,為工位送新風、夏季送冷風,改善清理人員的作業環境;條件差的企業,則直接采用叉車使用鑄件筐輸送鑄件,人工打磨工位沒有隔音、除塵、送風設施,車間環境較差。

人工打磨方式設備投資費用低,但存在著車間環境差、勞動強度高、生產率低等缺點,隨著裝備技術水平的進步和國家對環境等政策的要求越來越高,以及人工成本逐年上升,這種方式將逐步的淘汰。近幾年來,國內外的一些設備制造廠家開發出一些先進的、適合剎車盤鑄件打磨清理的設備,在國內外一些企業的生產中得到應用,為鑄造企業提供了更多的選擇。下面對剎車盤生產企業中使用的幾種鑄件打磨方式進行詳細介紹:

2.1 專用銑床

2.1.1 銑床清理單元

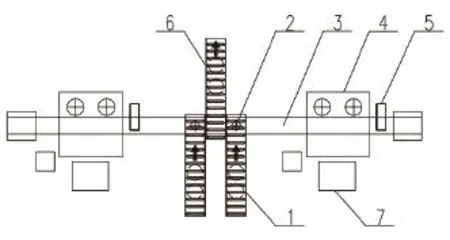

圖1 專用銑床清理單元布置圖

銑床清理單元由2~3臺銑床及輔助設備組成一個清理單元,一般布置形式如圖1所示,主要包含鑄件坯料輸送輥道、上料平臺、旋轉夾具、銑床主機、下料輥道、控制柜。該清理單元是針對剎車盤類鑄件開發的專用銑床清理單元,可用于剎車盤、壓盤、制動鼓、輪轂、飛輪等鑄件坯料澆冒口根部及飛邊的切除[1]。

該清理設備工作流程為:操作工人從鑄件坯料輸送輥道上取下鑄件,放到上料平臺上,上料平臺自動平移將鑄件送至旋轉夾具取件位置等待;旋轉夾具下降、抓取鑄件、上升,上料平臺退出復位;旋轉夾具旋轉180°、下降并將鑄件坯料放到銑床固定裝置上,旋轉夾具上升等待;銑床固定裝置將鑄件鎖緊、銑床進刀切削,同時上料平臺將第二件鑄件坯料平移送至取件位置;銑床完成切削、退刀,旋轉夾具下降、同時抓取加工后的鑄件和第二件坯料;旋轉夾具上升、旋轉180°,同時上料平臺退出復位準備下一次的上件;旋轉夾具下降并將第二件鑄件坯料放到銑床固定裝置上,同時將加工后的鑄件釋放到下料輸送輥道上;旋轉夾具上升等待取件、進入下一個加工周期,加工后的鑄件通過輥道輸送至下一個生產工序。

加工過程中的鐵屑可通過螺旋輸送機集中收集。

該清理設備具有以下特點:(1)實現了剎車盤鑄件清理的自動化生產,降低了人員的勞動強度,改善了車間生產環境;(2)生產率高,3工位的生產率≥360件/h,2工位的生產率≥250件/h;(3)適應性強,夾具調整便捷,可適應不同規格尺寸的剎車盤鑄件;(4)僅用于鑄件外圈清理。

2.1.2 銑冒口生產線

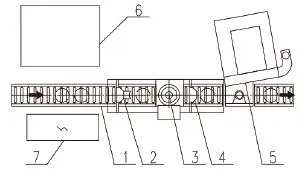

圖2 銑冒口生產線布置圖

銑冒口生產線是由2臺立式雙工位銑床及輔助設備組成,一般布置形式如圖2所示,主要包含上料輥道、定位機構、桁架機械手、雙工位數控銑床、下料輥道、電控柜。該生產線中的核心設備為雙工位數控銑床,是由兩個獨立工作的立式銑床并列布置在一個床身上,專用于剎車盤類鑄件澆冒口根部的切除[2]。

該生產線的工作流程為:鑄件坯料通過2條上料輥道輸送至定位機構處,定位機構自動檢測鑄件冒口斷口位置并定位;桁架機械手(共有4個手爪)下降,使用2個上料手爪同時抓取2條上料輥道上的鑄件,然后抬起、行走至雙工位銑床固定工位;桁架機械手下降,使用2個下料手爪同時抓取2個固定工位上加工好的鑄件,然后抬起、移動一定距離下降,將2個上料手爪上的鑄件坯料放到銑床固定工位上;桁架機械手抬升,銑床固定裝置夾緊鑄件逐個切除冒口根部;桁架機械手移至下料輥道上方,將2個下料手爪上的鑄件逐個放到下料輥道上;鑄件經下料輥道輸送至下一生產工序,桁架機械手移動位置,使上料手爪位于上料輥道上方,進入下一個工作周期。

加工過程中的鐵屑也可實現自動回收。

該清理設備具有以下特點:(1)實現了清理過程的自動化流水作業,降低了人員的勞動強度,改善了車間生產環境;(2)生產效率高,1臺雙工位銑床生產率為240件/h ,如圖2所示的1條線生產率約480件/h;(3)設備結構簡單,操作維護方便;(4)僅用于鑄件外圈清理。

2.2 通過式打磨清理機

圖3 通過式打磨清理機布置圖

通過式打磨清理機是由內孔和外圈兩個砂輪打磨裝置及配套設備組成,其中內孔打磨裝置可根據實際是否需要進行選配,生產線布置形式如圖3所示,主要包含輸送輥道、推送機構、內孔打磨裝置、外圈打磨砂輪機、液壓站、電控柜等。砂輪機帶有除塵罩,可采用除塵器對打磨過程進行除塵。該清理設備可用于剎車盤、制動鼓、飛輪等鑄件,去除外圈披縫、澆冒口和去除中心孔毛刺。

該清理機的工作流程為:鑄件坯料通過輥道輸送至等待工位;推送機構A將等待工位上的鑄件推至內孔打磨工作臺上;內孔打磨工作臺下方的頂升機構將鑄件頂起,與上方固定裝置對接、夾緊鑄件并高速旋轉,反方向旋轉的打磨軸伸進鑄件內孔去除內孔毛刺;打磨軸起升,固定裝置停止旋轉,頂升機構下降復位;推送機構A將另一件鑄件推入內孔打磨工作臺,進入下一個內孔打磨周期;內孔打磨后的鑄件被頂入輸送輥道,輸送到外圈打磨的等待工位;推動機構B將等待工位上的鑄件推入外圈打磨工作臺,工作臺下方的頂升機構將鑄件,與上方固定裝置對接、夾緊鑄件并高速旋轉;高速旋轉的外圈打磨砂輪機根據激光定位位置移進一定的距離,對鑄件外圈進行打磨,砂輪機的旋轉面與鑄件的旋轉面垂直;砂輪機退出復位,固定裝置停止旋轉,頂升機構下降復位;推送機構B將另一件鑄件推入外圈打磨工作臺,進入下一個外圈打磨周期,打磨好的鑄件被頂到輸送輥道上,通過輥道輸送到下一個生產工序。

該清理設備具有以下特點:(1)可實現盤類鑄件的自動化打磨;(2)生產 效率 高,1套通過式打磨清理機最大生產率可達600件/h,但對澆冒口根部斷口較長的鑄件,清理效率會有下降;(3)使用大直徑的特制砂輪,更換費用偏高;(4)不僅可對鑄件外圈進行打磨,還可以去除鑄件內孔毛刺。

2.3 自動打磨生產線

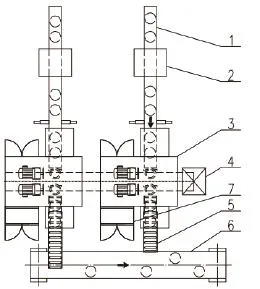

自動打磨生產線的工作原理與2.3所述通過式打磨清理機相似,不同是的打磨外圈的砂輪機為雙工位,一般2條線并聯布置,可同時打磨4個鑄件,如圖4所示,主要包含鏈式輸送機、內孔打磨裝置、雙工位自動打磨機、鐵屑收集裝置、輸送輥道、皮帶輸送機、電控柜等。內孔打磨裝置可根據生產要求選配。雙工位自動打磨機安裝在封閉的隔間內,可采用除塵器對隔間進行除塵。該生產線也是專用于剎車盤、制動鼓、飛輪類鑄件,去除外圈披縫、澆冒口和去除中心孔毛刺。

該生產線的工作流程為:鑄件坯料通過鏈式輸送機輸送至內孔打磨工位,固定裝置將鑄件鎖緊后打磨內孔;打磨內孔后鑄件輸送至打磨室外等待工位,然后一次放行2件至打磨工位前的準備工位;鑄件從準備工位進入2個打磨工位,工位下方頂升機構將鑄件頂起與上方固定裝置對接、夾緊鑄件并高速旋轉,高速旋轉的砂輪機移進一定的距離,對鑄件外圈進行打磨,砂輪機的旋轉面與鑄件的旋轉面垂直;砂輪機退出復位,固定裝置停止旋轉,頂升機構下降復位;打磨好的鑄件通過輥道、皮帶輸送機輸送到下一個工序,另一對鑄件進入打磨工位,開始下一個打磨周期。

圖4 自動打磨生產線布置圖

該清理設備具有以下特點:(1)可實現盤類鑄件的自動化打磨;(2)生產效率高,可同時打磨4個鑄件,生產率可達600件/h;(3)不僅可對鑄件外圈進行打磨,還可以去除鑄件內孔毛刺。

3 結論

專用銑床、通過式打磨清理機、自動打磨生產線,實現了剎車盤鑄件打磨清理的自動化,近年來在國內開始逐步的被企業應用,對提高企業的生產效率、降低工人的勞動強度、改善車間生產環境等方面具有明顯的優勢。自動化打磨是鑄造企業鑄件打磨清理工藝的發展趨勢。

[1] 熊晗,劉伯軍,倪云濤,等.剎車盤鑄件澆冒口根部去除專用銑床的開發與應用[J].中國鑄造裝備與技術,2014 (4) : 38-39.

[2] 李文輝.一種去除澆冒口的機床[P].中國專利.B22D31/00.CN201223933.2009-04-22.

Application of automatic polishing equipment at automotive brake disc casting production

LI DongMing, LIU HongLiang

(Automotive Engineering Corporation, Tianjin 300113,China )

This paper summarized main production process of automotive brake disc casting. Several automatic polishing equipment appeared in recent years for brake disc casting were introduced. The working process and characteristics of these equipment were also analyzed.

brake disc; cleaning process; automation

TG232.7;

A;

1006-9658(2017)01-0058-04

10.3969/j.issn.1006-9658.2017.01.018

2016-05-20

稿件編號:1605-1385

李東明(1984—),男,工程師,主要從事鑄造車間工程設計.