步進梁式加熱爐的設計研究

田海蘭,王藝穎,閆少華

( 1.鄭州財經學院機電工程學院,河南鄭州 450044;2.機械工業第六設計研究院有限公司,河南鄭州 450007)

步進梁式加熱爐的設計研究

田海蘭1,王藝穎1,閆少華2

( 1.鄭州財經學院機電工程學院,河南鄭州 450044;2.機械工業第六設計研究院有限公司,河南鄭州 450007)

根據某鑄鍛廠所提供的鋼坯規格和對加熱爐的工藝需求,設計了步進梁加熱爐系統及結構。介紹了步進梁加熱爐的性能和結構組成,對爐體、爐襯結構、進出料方式、步進機構、爐體密封、燃燒裝置等設計要點進行研究,并闡述了供熱系統、排煙系統、控制系統等特點。經生產實踐運行,該加熱爐能滿足所要求的經濟性能指標,符合高產、優質、自動化的生產要求。

步進梁;加熱爐;技術參數;結構設計

0 引言

步進梁式加熱爐是機械化爐底加熱爐中使用較為廣泛的一種[1],是鑄鍛行業及軋鋼行業對配套加熱設備連續化、自動化、大型化、多品種、高精度的要求,具有很好的市場前景。加熱爐的設計是否合理對工件的質量、生產效率及能源利用等有著重要影響。

現行的該爐型進、出料型式為直進側出,進料驅動為電動螺旋推料機推動料坯入爐,出料為摩擦式推料機側向出料,在使用過程中容易出現鋼坯粘鋼、供鋼、支撐導軌磨損等現象;更換爐內支撐導軌時,需人工把爐內料坯全部清空,工作量大;并且置換料坯吸熱造成大量能源浪費[2]。

為此對步進梁加熱爐的合理設計是解決上述問題的關鍵,本文根據某機車鑄鍛廠家對鋼坯的加熱工藝要求和技術性能參數,設計了合理的加熱爐結構,不但可以消除傳統加熱爐的拱鋼和粘鋼等故障,實現對所要求的鋼坯規格的有效加熱,而且可加熱細長坯料、圓棒坯料及彎曲坯料等,提高了爐子的產量與容量,該加熱爐能滿足所要求的經濟性能指標,使用效果良好,更適應當代軋機向大型化、高速化和現代化方向發展。

1 步進梁加熱爐設計條件

1.1 設備性能要求

步進加熱爐要求采用三段式爐溫制度,即爐溫分為預熱段、加熱段和均熱段。

預熱段采用回收煙氣預熱坯料。爐體外墻表面溫度不大于50 ℃,爐頂表面溫升不大于60 ℃。進出料控制能實現自動、手動控制和微機管理;步進機構要求有導向裝置,防止軸坯在運行中偏移;燃燒系統要求電磁閥、空燃比例調節閥等關鍵控制部件;排煙系統采用地上排煙,包含煙囪,并設空氣預熱器,空氣預熱溫度≥300 ℃;整套加熱爐設施的控制系統能實現可編程序控制,具有安全自動點火、安全熄火及故障檢測報警功能,能對爐內各區段溫度(設定值與實際值)、時間進行有效監控,能顯示、記錄、存儲、打印;液壓系統安全、可靠無泄漏,要有油位、油溫、壓力監控報警裝置;加熱爐應具有拆卸維修方便的特點。

1.2 主要技術指標

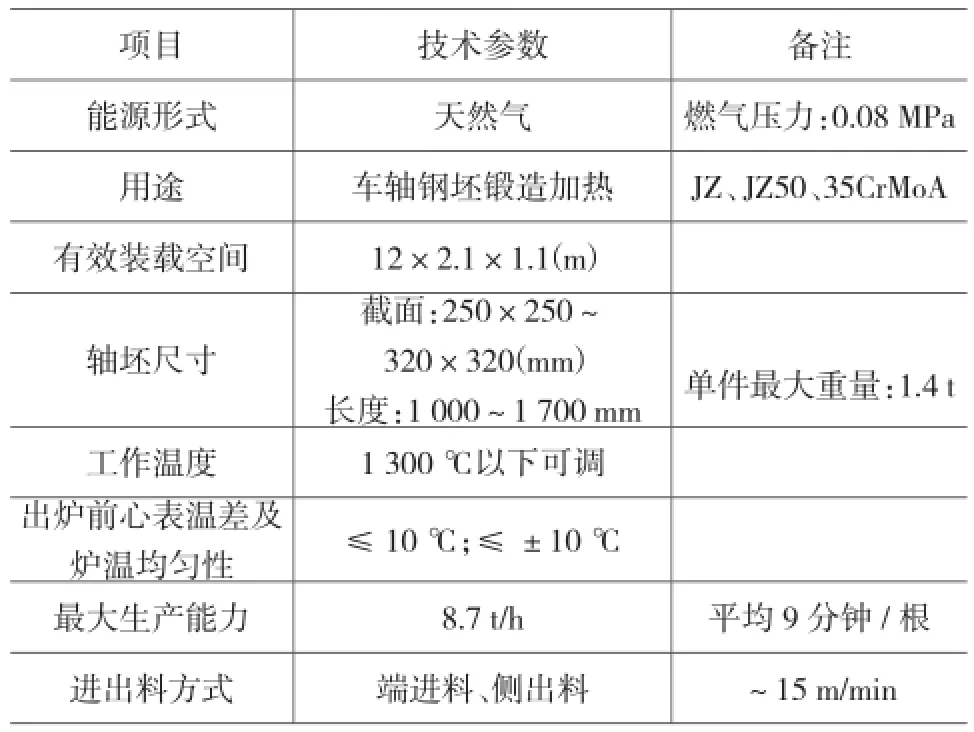

根據某機車廠對車軸方型料坯(中碳鋼或低合金鋼)鍛造加熱的工藝要求和產品大綱要求,步進梁加熱爐主要技術指標如表1。

表1 加熱爐主要技術指標

2 步進梁加熱爐的設計

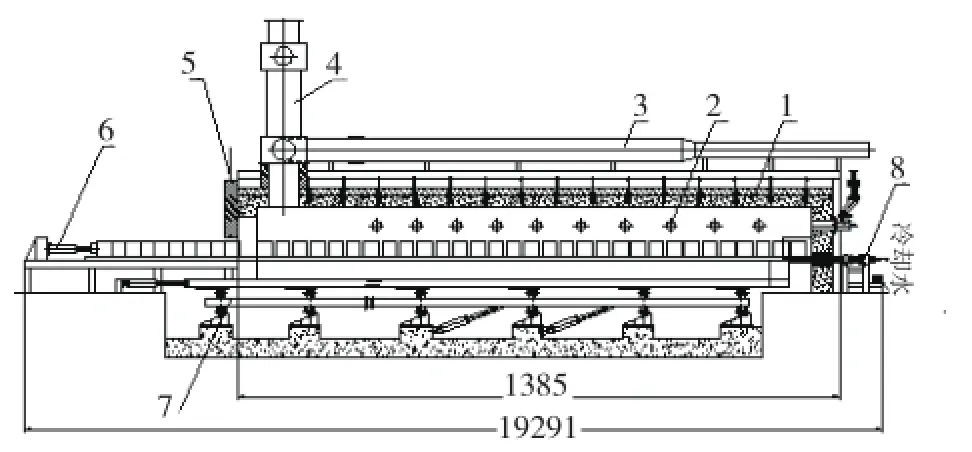

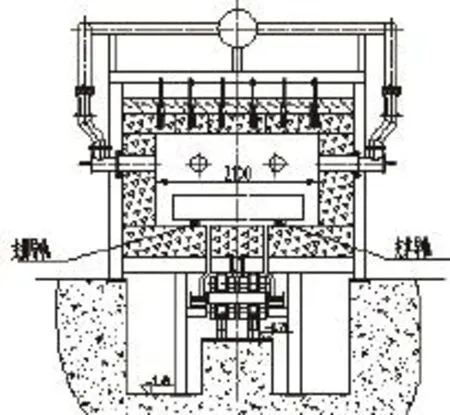

步進梁式燃氣加熱爐是依靠專用的步進專用機械使工件在爐內移動的一種機械化爐[3]。根據廠家提供的料坯規格尺寸和生產要求及對加熱爐的工藝性能需求和技術指標要求,設計步進梁加熱爐,其設備結構圖如圖1。主要由爐體(爐子骨架和耐火澆注料)、步進梁及步進機構、密封系統、液壓推料機、端輥出料機、爐門及爐門升降機構、燃燒裝置、天然氣供氣系統、助燃風系統、排煙系統、電氣控制系統及計算機監控系統等組成。

圖1 步進梁加熱爐結構圖

2.1 爐子尺寸確定

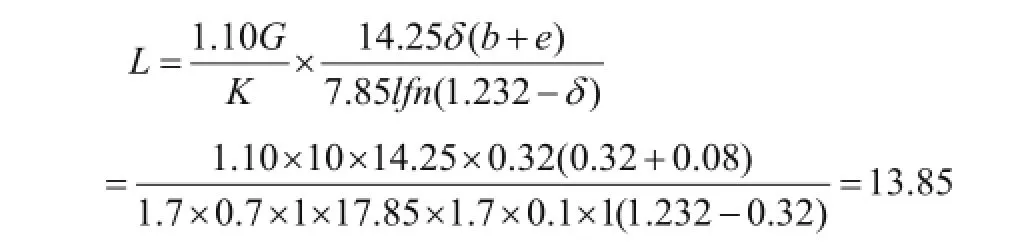

根據坯料規格,計算步進梁加熱爐有效爐底長度L,有效爐底長度是指爐子總長度中工件在爐內受熱的一段長度,其計算如下:

式中,L為有效爐底長度(m);K為修正系數;G為爐子生產能力(t/h);δ為工件厚度(m);b為工件寬度(m);e為工件間隔(m);l為工件長度(m);f為工件截面積(m2);n為裝料列數。

考慮到工件的跑偏量,工件端頭與側墻之間的距離取0.2~0.3 m,爐底寬度為:B=1.7+2×0.2=2.1(m)。

考慮到燒嘴火焰不宜直接接觸工件及爐膛的日常維修,爐膛高度定為H=1 m。

2.2 爐襯結構設計

對于加熱爐來說,爐襯的選擇既要考慮到爐型、工藝制度,又要考慮到一次投資、節能及維修成本。步進梁式加熱爐采用連續性生產,蓄熱能耗占整個生產能耗的比重大大降低,從降低成本和維修方便的角度考慮,用多層耐火材料砌筑復合爐襯結構,爐膛迎火面采用耐火澆注料預制塊。

經分析爐襯結構具體如下:

爐墻爐襯結構,自爐墻鋼板依次為硅鈣板、輕質高鋁隔熱磚、高鋁混凝土澆注料。

側墻高鋁混凝土澆注料現場整體澆注,預留垂直膨脹縫,爐頂為預制塊,便于快速更換與維修,澆注料錨固加固件為耐熱不銹鋼金屬錨固底座(321),耐熱鋼錨固掛鉤(2520)。

爐底爐襯從下向上依次為隔熱板、輕質高鋁隔熱磚、高鋁磚構成復合爐襯。保溫層總體厚度為446 mm。

澆注料厚度250 mm,輕質高鋁隔熱磚厚度116 mm,硅鈣板厚度為80 mm,保溫層總厚度為446 mm。

2.3 進、出料方式設計

裝料臺上的鋼坯是經液壓推料機構推進爐膛進行加熱。液壓推料機構由液壓缸、推桿、導向套及支架等組成,推料行程與步進水平梁行程匹配。端輥出料機由耐熱鋼端輥、減速機、鏈輪鏈條及支撐鋼結構等組成。端輥由ZG40Cr25Ni20無縫鋼管加工而成,直徑φ133 mm,支撐軸承設在爐外,選用耐高溫軸承。

水冷系統由水槽、水箱、水泵及冷卻水管路組成。冷卻水通向每一個端輥內部,用于冷卻端輥,端輥除接料時停止外一直運轉,便于冷卻均勻。

2.4 步進機構及驅動

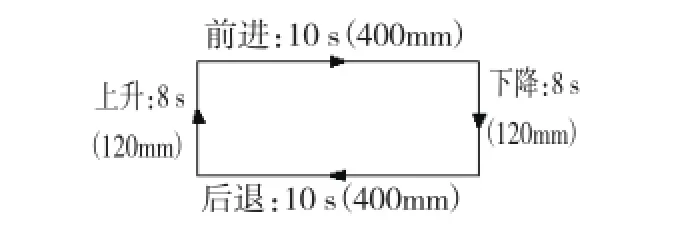

步進梁由水平梁、升降梁及液壓驅動系統組成。步進機構由2個上升液壓缸與1個水平液壓缸組成,與進料液壓缸共用一套液壓系統。為防止梁的偏離、跑偏,水平梁設有導向機構,升降梁車輪設有輪沿。經計算分析,步進梁升降行程為120 mm,步進行程為320~400 mm(范圍內可調);活動梁升起8秒,前進10秒,下降8秒,后退10秒,一個周期為36秒;活動梁的升降是通過兩個同步升降缸推動升降框架沿斜軌移動完成,水平移動是由一個水平缸推動放在升降鋼梁支承軸上的步進鋼梁實現的;裝出料的最小周期為40秒。步進梁的傳動機構同時存在平移和升降機構,所以其運行采用矩形運動軌跡如圖2。

圖2 步進梁運動軌跡

2.5 坯料支撐導軌材料的選用

早期的步進梁加熱爐料坯支撐導軌多選用水冷中空方梁,由于其暴露在溫度高的爐氣中,需要選用成本高的Cr25Ni20材質,才能正常工作,尤其是為了保證梁的高溫強度而中間通冷水冷卻,造成梁表面溫度比爐溫低很多,與之接觸的料坯部分溫度比其它部位低20 ℃~30 ℃,形成黑印[4-5],對鍛造極為不利。所以,選用強度大的非金屬高溫耐火材料是解決此問題的關鍵。

結構布置如圖3,爐內鋼坯支撐導軌采用碳化硅材質全熱式預制塊,可與爐子砌體及步進梁耐熱砌體上的溝槽配合,具有熱導率高、熱膨脹系數小、高溫強度大、耐磨性好、耐侵蝕、耐熱震、穩定性強等優點。同時可提高加熱能力10%以上,減少黑印溫差70%~80%,減少鋼坯燒損率0.1%~0.3%,壽命可達5~8年。

圖3 支撐導軌結構示意圖

2.6 步進梁與爐體密封

步進爐密封方式采用密封效果好的水密封,它由水封刀、水槽組成。水封槽固定在爐底鋼結構上,水封刀固定在步進梁上。水封刀下部設有刮渣板,通過步進梁爐底的往復移動把廢渣集中起來便于定期清理。水封槽用來存儲通過縫隙落下的氧化皮及耐火材料碎渣。

水密封用水與端輥出料水冷系統統一考慮布置。并有水溫監測顯示功能,一旦水槽內水溫過高則報警,提醒操作人員換水。

2.7 燃燒裝置與加熱分區設計

燃燒系統是爐子組成核心,由長焰燒嘴和燃燒控制裝置等組成。SIC200燒嘴火焰長度可達1 900~2 200 mm,能夠輻射長度1 700 mm內的料坯。控制裝置包括比例閥、電磁蝶閥、手動調節閥等,采用比例燃燒方式及控制技術,每只燒嘴配置1個比例閥、1個電磁蝶閥和1個手動閥,比例閥控制進入燒嘴的燃氣量,電磁蝶閥控制進入燒嘴的助燃風量。根據料坯加熱質量要求,加熱爐設計共有5個溫區,進行獨立的溫度控制,同步運行完成升溫、保溫、降溫,每區設2個燒嘴(最后1個區4個燒嘴),即采用1對2(4)的精細化溫度控制模式。

2.8 其它環節設計

天然氣供應系統與工廠車間燃氣管路連接,接受壓力0.08 MPa的燃氣,經過手動閥、過濾器、安全切斷閥、天然氣智能流量計、減壓穩壓器后,壓力被穩定在5 000 Pa,通過管路和燒嘴控制元件送往爐子各個燒嘴。排煙系統采用爐前上排煙方式,在排煙口上各裝有一臺高效復合式金屬空氣預熱器,利用排出的高溫煙氣加熱助燃空氣,使余熱得到利用,提高熱效率[6]。電氣控制及計算機系統由燃燒過程控制系統、溫度控制系統、步進運動控制系統、計算機管理系統等組成,系統設有完善的控制、連鎖及安全功能,操作簡單,安全可靠,滿足生產需求。爐溫采用智能溫控儀表控制,控制精度高;燃氣壓力自動調節,風壓、爐壓采用智能壓力控制儀表控制,保持風壓和爐壓穩定。控制系統用PLC實現全自動控制,配置工控機監控系統,對爐子的爐溫、爐壓、風壓等參數進行設定,對爐子工作狀態進行實時監控。

3 結束語

步進梁式燃氣加熱爐是根據鍛件鋼坯加熱的工藝特點開發研制,應用于機車車軸類零件生產中。本文根據坯料尺寸和工藝要求,經過理論計算,設計了步進梁加熱爐,并對于爐襯結構、燃燒系統等關鍵技術進行研究,后期經廠家生產實踐驗證,該設備完全消除了傳統加熱爐的拱鋼和粘鋼現象,滿足生產要求,加熱質量好,使用壽命提高,氧化燒損小,脫碳少,具有節能、環保、安全可靠的特點,經濟效益可觀,同時自動化連續式生產對節約能源提高生產效率有明顯作用。

[1] 胡艷玲.步進梁加熱爐分段式脈沖燃燒優化控制[J].冶金自動化,2014,38(6):64—68.

[2] 黃立恒.推鋼式加熱爐的技術改造及效果研究[J].科技創新與應用,2014,(38):15-17.

[3] 王秉銓.工業爐設計手冊(第3版)[M].北京:機械工業出版社,2012.

[4] 肖楠,胡文超,江華.步進梁式加熱爐水梁黑印數值模擬[J].工業爐,2013(35)5:40-43.

[5] 唐龍偉.熱軋不銹鋼步進梁式加熱爐的設計要點研究[J].工業加熱,2015(44)1:66-68.

[6] 金丙真,姜維.步進梁式加熱爐爐壓問題分析及處理方法[J].工業爐,2016(38)1:19-21.

[7] 王麗艷.步進梁式再加熱爐的設計[J].中國西部科技,2009(8)12:54-55.

Design research of the walking beam heating furnace

TIAN HaiLan1,WANG YiYing1, YAN ShaoHua2

(1.Department of electrical and Mechanical Engineering, Zhengzhou Institute of Finance and Economics, Zhengzhou 450044,Henan,China; 2. SIPPR Engineering Group Co., Ltd, Zhengzhou 450007, Henan,China)

According to the billet specifications provided by a forge and research on process requirement of the furnace ating furnace research, the walking beam heating furnace system structure is designed. The performance and structure of the walking beam heating furnace are introduced, the Essentials of Research Design contains the furnace, furnace lining structure, in and out way, stepping mechanism, furnace sealing, burning device, etc., and presents the characteristics of the heating system, smoke exhaust system, control system, etc. Through fi eld operation, it shows that the furnace meet the requirements of high production, good quality and fullautomatic operation. It is helpful for mechanized industrial furnace of a high level, and it is corresponding guiding signifi cance for the design of the heating furnace.

walking beam; furnace; technical parameters; structure design

TG155;

A;

1006-9658(2017)01-0062-04

10.3969/j.issn.1006-9658.2017.01.019

河南省科技攻關項目(162102210330)

2016-06-27

稿件編號:1606-1422

田海蘭(1978—),女,講師,工學碩士,主要從事熱工裝備及工藝,機械CAD/CAE,控制理論等方面的研究.